一种汽车油电混动发动机排气门座圈的制作方法

1.本实用新型涉及油电混动发动机零配件技术领域,特别是一种汽车油电混动发动机排气门座圈。

背景技术:

2.随着科学技术的不断发展,汽车制造的不断进步,人们对发动机排气门座圈的要求也越来越高,汽车发动机排气门座圈是发动机上重要的一个零部件,是发动机气管与发动机之间的门户,其主要作用是保证气口的密封性,由于发动机的工作会产生大量的热,排气门座圈需要在高温环境下承受气门的冲击、磨损,以及气流的冲蚀、氧化,因此对气门座圈的耐高温、耐磨损、抗氧化等特性都具有极高的要求,但是,现有的气门座圈大多采用结构简单的环形座圈,由于排气口存在较大压力,采用此结构的排气门座圈常常会发生形变,甚至在边缘处出现溃塌而导致密封失效,不能满足发动机排气门座圈所需要的更高的耐热性、耐磨性和耐腐蚀性,为此,我们提出一种汽车油电混动发动机排气门座圈。

技术实现要素:

3.本实用新型所要解决的技术问题是针对上述现有技术的现状,而提供一种汽车油电混动发动机排气门座圈,采用该装置可有效保证发动机排气门座圈的耐热性、耐磨性和耐腐蚀性,避免排气门座圈发生形变或边缘处溃塌,安全可靠,有效保障装置稳定性,延长装置使用寿命。

4.本实用新型解决上述技术问题所采用的技术方案为:

5.一种汽车油电混动发动机排气门座圈,包括有座圈本体,座圈本体由第一座圈体和第二座圈体拼接构成,第一座圈体中心设有直径为22mm的第一座圈通孔,第一座圈通孔呈圆柱孔段,第二座圈体中心设有第二座圈通孔,第二座圈通孔呈上窄下宽锥形孔段,且第二座圈通孔顶部直径与第一座圈通孔直径相等,第二座圈通孔底部直径为24.252mm,第二座圈通孔顶部内壁设有圆弧过渡段,圆弧过渡段表面设有微弹性金属层,第一座圈体顶端设有凸台,第一座圈体外壁设有圆弧倒角段和锥形段,凸台的外周、圆弧倒角段、锥形段以及第一座圈体的外周依次相连,第一座圈体和第二座圈体连接处设有密封层。

6.为优化上述技术方案,采取的具体措施还包括:

7.上述的凸台的外径小于27.11mm且大于22mm,凸台高度小于或者等于0.15mm。

8.上述的座圈本体的第一座圈体高度为3.05mm,座圈本体的第二座圈体高度为3mm。

9.上述的座圈本体的第一座圈体硬度不小于40hrc,座圈本体的第二座圈体硬度不小于90hrb。

10.实施例中,锥形段的锥度大于7

°

且小于13

°

。

11.上述的座圈本体密度不小于7.4g/cm3,座圈本体压溃强度不小于550mpa。

12.与现有技术相比,本实用新型通过将第一座圈体和第二座圈体拼接成型替代传统的结构简单的环形座圈结构,可有效增加装置的稳定性,防止在发动机运转过程中座圈发

生形变或位移而影响发动机的密封性能,通过在第一座圈体上端设置的凸台配合凸台外周与第一座圈体外周之间依次设置的弧形段和锥形段,使两个装配部均呈弧形结构,能够减小应力集中,避免边缘的溃塌,提高边缘的可靠性,通过在座圈通孔的锥形孔段的内壁设置圆弧过渡段并在圆弧过渡段表面设置微弹性金属层进一步增加装置的稳定性与密封性,本实用新型结构合理,实用性强,采用拼接结构的排气座圈能够有效节约生产成本,同时可进一步加强座圈的可靠性,配合凸台以及凸台外周与第一座圈体外周之间依次设置的弧形段和锥形段,有效防止座圈边缘的溃塌,保障装置的稳定性,延长装置使用寿命。

附图说明

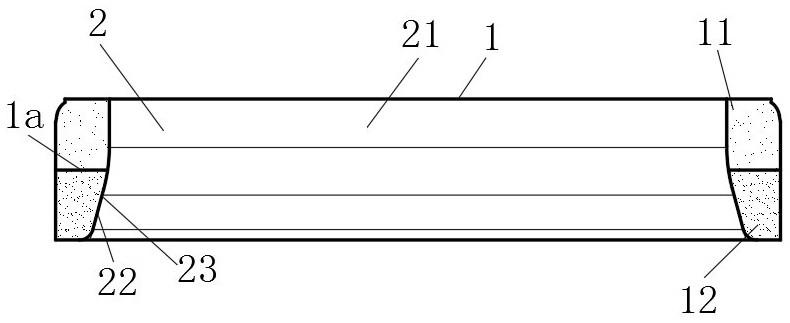

13.图1是本实用新型的结构示意图;

14.图2是本实用新型第一座圈体结构示意图;

15.图3是本实用新型第二座圈体结构示意图。

具体实施方式

16.以下结合附图对本实用新型的实施例作进一步详细描述。

17.图1至3是本实用新型的结构示意图。

18.其中的附图标记为:锥度α、座圈本体1、密封层1a、第一座圈体11、凸台11a、弧形段11b、锥形段11c、第二座圈体12、座圈通孔2、圆柱孔段21、锥形孔段22、圆弧过渡段23。

19.如图所示,本实用新型公开了一种汽车油电混动发动机排气门座圈,包括有座圈本体1,座圈本体1由第一座圈体11和第二座圈体12拼接构成,第一座圈体11中心设有直径为22mm的第一座圈通孔21,第一座圈通孔21呈圆柱孔段,第二座圈体12中心设有第二座圈通孔22,第二座圈通孔22呈上窄下宽锥形孔段,且第二座圈通孔22顶部直径与第一座圈通孔21直径相等,第二座圈通孔22底部直径为24.252mm,第二座圈通孔22顶部内壁设有圆弧过渡段23,圆弧过渡段23表面设有微弹性金属层,第一座圈体11顶端设有凸台11a,第一座圈体11外壁设有圆弧倒角段11b和锥形段11c,凸台11a的外周、圆弧倒角段11b、锥形段11c以及第一座圈体11的外周依次相连,第一座圈体11和第二座圈体12连接处设有密封层1a。

20.实施例中,凸台11a的外径小于27.11mm且大于22mm,凸台11a高度小于或者等于0.15mm。

21.实施例中,座圈本体1的第一座圈体11高度为3.05mm,座圈本体1的第二座圈体12高度为3mm。

22.实施例中,座圈本体1的第一座圈体11硬度不小于40hrc,座圈本体1的第二座圈体12硬度不小于90hrb。

23.实施例中,锥形段11c的锥度α大于7

°

且小于13

°

。

24.实施例中,座圈本体1密度不小于7.4g/cm3,座圈本体1压溃强度不小于550mpa。

25.本实施例中,座圈本体1的外径为27.11mm,圆柱孔段21的直径为22mm;座圈本体1的总高度为6.05mm,第二座圈体12的高度为3mm。

26.本气门座圈采用粉末冶金工艺制成,整体密度在7.4g/cm3以上,整体压溃强度在550mpa以上,第一座圈体11的硬度≥40hrc,第二座圈体12的硬度≥90hrb。

27.本气门座圈耐热性、耐磨性和耐腐蚀性好,边缘靠性强,使用寿命长。

28.本座圈本体1由第一座圈体11和第二座圈体12拼接构成,第二座圈体12的硬度大于第一座圈体11的硬度,采用拼接结构能够有效增加座圈本体1的稳定性,同时降低制造成本;第一座圈体11上端制有凸台11a,通过凸台11a能够使装置结构更加合理,减小第一座圈体11上端面的加工面,达到减少加工成本的目的,凸台11a的外周与第一座圈体11的外周之间依次设置有圆弧倒角段11b、锥形段11c,配合第二座圈通孔22中的圆弧过渡段23,能够有效减少应力集中,避免边缘的溃塌,提高边缘的可靠性,座圈通孔2由上部呈圆柱孔段的第一座圈通孔21和下部呈锥形孔段的第二座圈通孔22构成,第二座圈通孔22的下端与第二座圈体12的下表面之间通过圆弧过渡段23过渡,第二座圈通孔22作为装配部通过在第二座圈通孔22的圆弧过渡段23表面设置微弹性金属层与排气管可靠连接,从而保障装置的密封性,延长装置的适用寿命,增加装置整体稳定性能。

29.为了保证产品质量,在产品加工完成后去除尖角、毛刺,使其表面光滑,以保证其良好的密封性,同时对产品进行严格的检查,保证其不存在裂纹、砂孔等缺陷

30.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1