铝制起动机外壳的制作方法

1.本实用新型属于机械技术领域,尤其涉及一种由铝质材料加工而成的铝制起动机外壳。

背景技术:

2.现有机动车起动机的外壳大都包括顶盖、主机壳和尾盖,其中顶盖一般采用铝质或铁质材料制成,而其它部分都采用铁质材料制成,当几个相互连接的部件采用不同材质的材料制成时,由于各种材质的热膨胀系数不同,受热形变也不同,所以会经常造成起动机在长期运行过程中出现接触不稳定、导电性能不稳定和密封性差的问题。同时,采用铁质材料制成的主机壳等部件的起动机还存在重量偏大、使用过程中散热效果差等缺点。

技术实现要素:

3.针对现有技术的不足,本实用新型提供了一种工作稳定,采用全铝材质制成的铝制起动机外壳。

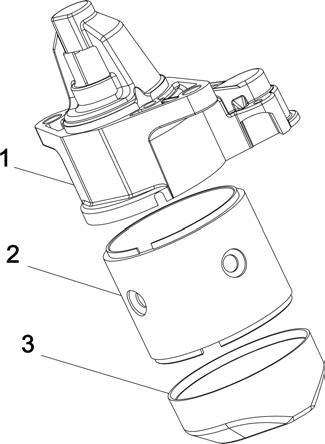

4.本实用新型提供的一种铝制起动机外壳,包括依次连接的顶盖,主机壳和尾盖:

5.所述顶盖采用铝质材料制成,包括盖体、拨叉罩和齿轮罩,所述盖体为中空管状结构,所述齿轮罩设置于盖体的轴向顶部并与盖体连通,所述齿轮罩主体为半密封的圆锥台结构,并且在圆锥台的一侧侧壁上沿圆锥台轴线方向设置有矩形齿轮孔;在盖体的侧壁外侧对称设置有一对凸出于盖体外表面的三角形安装耳;所述拨叉罩也设置于盖体的侧壁外侧,并且拔叉罩的侧壁与盖体侧壁连通,在拔叉罩外侧表面沿盖体轴线方向还设置有垂直于盖体侧壁的加强板;

6.所述主机壳包括壳体和设置于壳体两端的定位环结构,所述壳体为中空圆管结构,在所述壳体的一端端头开口处设置有第一定位环,在壳体的另一端端头开口处设置有第二定位环;所述壳体、第一定位环和第二定位环都采用铝质材料整体加工而成;所述第一定位环的内侧壁与壳体的内侧壁相连,所述第二定位环的内侧壁也与壳体的内侧壁相连,使得第一定位环、第二定位环与壳体的轴向投影也为内径值相同的同心圆;在第一定位环上还设置有第一定位口,所述第一定位口为第一定位环侧壁上沿圆周方向切出的矩形缺口;在第二定位环上还设置有第二定位口,所述第二定位口为第二定位环侧壁上沿圆周方向切出的矩形缺口;

7.所述尾盖底面外侧的中间对称设置有内凹于尾盖底面的菱形安装槽,在安装槽的中心位置设置有凸出于安装槽底面的机轴孔柱,在尾盖底面上还对称设置了两组盖底安装孔,所述尾盖也采用铝质材料制成。

8.优选的,所述第一定位口与第二定位口的开口位置沿壳体的轴向方向相互错开;所述安装耳上设置有垂直于盖体侧壁的加强筋,在两个安装耳之间的盖体侧壁外表面上设置有定位面,所述定位面为平行于盖体中轴线的矩形平面,且定位面的长边平行于盖体中轴线。

15连通,所述齿轮罩 12主体为半密封的圆锥台结构,并且在圆锥台的一侧侧壁上沿圆锥台轴线方向设置有矩形齿轮孔 11,所述齿轮孔 11能使齿轮罩 12的内部与外部连通,用于起动机齿轮与外部齿轮的啮合连接;在盖体 15的侧壁外侧对称设置有一对凸出于盖体 15外表面的三角形安装耳 13;所述安装耳 13上设置有垂直于盖体 15侧壁的加强筋 18,能增加安装耳 13的整体强度。在两个安装耳 13之间的盖体 15侧壁外表面上设置有定位面 16,用于起动机与外部机构连接安装时的辅助定位。所述定位面 16为平行于盖体 15中轴线的光滑矩形平面,其长边平行于盖体 15中轴线。同时,定位面 16与齿轮孔 11位于盖体 15的同一侧,并且定位面 16与齿轮孔 11所在平面也相互平行。在盖体 15的开口端边沿还设置有透气孔 17,用于起动机的排气和排渣作业,当盖体 15在正常安装状态下,所述透气孔 17能朝向起动机整体的下方方向。

26.所述拨叉罩 14也设置于盖体 15的侧壁外侧,并且拔叉罩的侧壁与盖体 15侧壁连通,用于安装连接起动机的控制机构。本实施例中,在拔叉罩外侧表面沿盖体 15轴线方向还设置有两块垂直于盖体 15侧壁的三角形加强板 19,所述加强板 19能有效增加拨叉罩 14的结构强度,保证其使用寿命;。

27.由图5和图6所示,所述主机壳 2包括壳体 21和设置于壳体 21两端的定位环结构,所述壳体 21为中空圆管结构,在所述壳体 21的一端端头开口处设置有第一定位环 22,在壳体 21的另一端端头开口处设置有第二定位环 23。所述壳体 21、第一定位环 22和第二定位环 23都采用铝质材料整体加工而成,在本实施例中,壳体 21及壳体 21两端的第一定位环 22和第二定位环 23采用成品铝质管状型材整体切割加工而成,不仅加工方便,而且能很好的控制加工成本。所述第一定位环 22的内侧壁与壳体 21的内侧壁相连,所述第二定位环 23的内侧壁也与壳体 21的内侧壁相连,使得第一定位环 22、第二定位环 23与壳体 21的轴向投影都为内径值相同的同心圆,本实施例中壳体 21、第一定位环 22和第二定位环 23的内径值都为79mm。在第一定位环 22上设置有第一定位口 24,所述第一定位口 24为第一定位环 22侧壁上沿圆周方向切出的矩形缺口,在第二定位环 23上还设置有第二定位口 25,所述第二定位口 25为第二定位环 23侧壁上沿圆周方向切出的矩形缺口。所述第一定位口 24和第二定位口 25都用于壳体 21安装过程中的连接定位和内部装置布线,并且第一定位口 24与第二定位口 25的开口位置沿壳体 21的轴向方向相互错开,方便安装者能快速辨识壳体 21方向,提高安装效率。

28.本实施例中第一定位环 22的侧壁厚度为2mm,第二定位环 23的侧壁厚度为4mm,壳体 21的侧壁厚度为5.5mm,所述第一定位环 22与所述第二定位环 23的侧壁厚度不同,同样用于壳体 21安装过程中的连接定位和壳体 21方向辨识,并且所述第一定位环 22与所述第二定位环 23的侧壁厚度都小于壳体 21的侧壁厚度,使得壳体 21在安装过程中采用内嵌的方式与顶盖 1和尾盖 3连接固定在一起,能起到更好的密封效果。

29.在壳体 21的侧壁上还设置有4个大小形状相同的主机安装孔 26,并且所述主机安装孔 26在侧壁上沿壳体 21的圆周方向均匀间隔分布,所述主机安装孔 26用于固定安装主机内的定子装置。所述第一定位口 24与第二定位口 25的开口位置沿壳体 21的轴向方向都和主机安装孔 26的位置错开,能方便壳体 21内的装置布线和避免壳体 21内导线不必要的缠绕

30.由图7所示,尾盖 3也采用铝质材料制成,在尾盖 3底面外侧的中间位置对称设置

有内凹于尾盖 3底面的菱形安装槽 31,在安装槽 31的中心位置设置有凸出于安装槽 31底面的机轴孔柱 32,所述安装槽 31能在起动机外壳与外部机构安装固定时起辅助定位的作用。凹槽结构中设置的机轴孔柱 32既能满足设定长度的主机轴的安装条件,又不会增加起动机外壳的整体长度。在尾盖 3底面的外侧边沿位置沿底面圆周设置了一对月牙形状的斜坡 34结构,所述斜坡 34结构以菱形安装槽 31的长对角线为对称轴呈轴对称设置,斜坡 34结构设计能节约起动机的安装空间和避免90度棱角,以方便起动机的安装。同时,在尾盖 3底面上斜坡 34结构之间的位置还对称设置了两组盖底安装孔 33,其中每组盖底安装孔 33都以菱形安装槽 31的两条对角线为对称轴呈轴对称设置,使得所有盖底安装孔 33都沿尾盖 3底面的直径位置均匀布置,使尾盖 3在安装固定后受力均匀。

31.传统的尾盖基本都采用冲压工艺制成,经过多次冲压成型的产品不仅生产效率低,而且成品的成型精度也较低。本实施例中的顶盖 1和尾盖 3都采用压铸工艺制成,提高了生产效率和降低了生产成本,而且采用统一模具压铸制成的顶盖 1和尾盖 3,能保证成品一直都处于较高的成型精度,大大降低次品率。

32.本实施例所述的采用本实用新型所述的铝制起动机外壳,由于其中的顶盖、主机壳和尾盖都采用相同的铝质材料制成,热膨胀系数和受热形变都相同,其整体能持续保持良好的接触和密封性,解决了普通起动机长时间运行后出现的接触不稳定和导电性不稳定的问题。同时,采用全铝材质制成的起动机外壳,能使同型号的起动机外壳整体重量减轻600克左右,同时有效提高起动机外壳的散热效果和导电性能。

33.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改、外形优化或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1