一种含杂质的低品位余热负压蒸汽发电系统的制作方法

1.本实用新型涉及一种余热回收发电系统,尤其是一种含杂质的低品位余热负压蒸汽发电系统。

背景技术:

2.中国是一次能源消费大国,能源利用率过低和循环利用水平不高,大量低温、低压、污染、不稳定的能源由于技术限制并没有得到很好的回收利用,新型的低品位热能动力机

‑‑

螺杆膨胀机余热余压发电机组在节能领域得到大力推广。

3.余热指企业或个人热能转换设备及用能设备在生产过程中排放的废热、废水、废气、废油等低品位能源。余热资源普遍存在于钢铁、化工、石油、建材、轻工和食品等行业,这些行业都存在丰富的等级不同的余热资源,利用余热回收技术将这些低品位能源加以回收利用,是节能的重要手段之一。低品位余热是指温度低于250℃、品位低、浓度小、能量少的废热能源。但从节能减排角度看,低品位余热利用是产能端和用能端节能的关键环节。与发达国家相比,我国工业领域内低品位余热利用还有一定的差距,各行业、各企业之间也不均衡。余热利用作为节能减排中的重要部分,具有巨大的节能潜力。

4.有机朗肯循环(organic rankine cycle,orc)作为一种能高效、环保地实现低品位热能向高品位电能或动力转化的技术,现已成为低品位能源利用领域研究的热点。当有机朗肯循环应用到蒸汽余热收集中时,通常采用由换热器、膨胀机及工质泵顺序连接形成循环回路进行工作。其中,工质充当交换介质和热量载体,膨胀机与发电机连接,有机朗肯循环与蒸汽系统进行热量交换,有机朗肯循环的膨胀机利用工质与蒸汽交换来的热量做功发电。

5.在上述低品位余热发电过程中,虽然可以实现余热的再利用。但是,部分低品位蒸汽在进行余热利用时,常常由于蒸汽不够纯净,蒸汽中的液滴中掺有杂质,杂质会在蒸汽温度降低时析出,析出的杂质附着在换热器的内部管路中,使得换热器堵塞,甚至造成换热器损坏,影响换热效率,甚至影响整个余热发电系统的正常工作。部分低品位蒸汽在进行余热利用时,会带有负压,负压不利于蒸汽在蒸汽管路中的循环,甚至造成余热与工质换能不够,使得蒸汽的余热不能得到充分利用。并且,由于油需要在膨胀机中参与工作,油在工作中会有杂质生成,为了减少油的消耗,需要提高油的利用率。

技术实现要素:

6.本实用新型要解决的技术问题是提供一种能够去除杂质、提高蒸汽余热利用率、有效延长换热器的使用寿命的含杂质的含杂质的低品位余热负压蒸汽发电系统。

7.为解决上述技术问题,本实用新型所采取的技术方案是:

8.一种含杂质的低品位余热负压蒸汽发电系统,包括一级换热器、二级换热器、真空泵、膨胀机、工质换热器、工质泵油分离器、过滤组件和油冷却器;余热蒸汽管路与气液分离器的蒸汽入口连通,所述气液分离器的蒸汽出口依次连通一级换热器的壳程和二级换热器

的壳程;所述真空泵设置在一级换热器的壳程和二级换热器的壳程之间;所述一级换热器的管程出口经膨胀机、油分离器的蒸汽入口、油分离器的工质出口、工质换热器的管程和工质泵后与二级换热器的管程入口连通,所述二级换热器的管程出口与一级换热器的管程入口连通;所述油分离器的出油口经过滤组件、油冷却器的管程后与膨胀机的润滑油进口连通;所述油冷却器的壳程连通冷却水管路。

9.上述的含杂质的低品位余热负压蒸汽发电系统,还包括有加热器;所述油冷却器的管程出口还与加热器的管程入口连通,所述加热器的管程出口与油分离器的入油口连通;所述加热器的壳程入口与余热蒸汽管路连通。

10.上述的含杂质的低品位余热负压蒸汽发电系统,所述过滤组件包含精过滤器、油泵和粗过滤器;所述油分离器的出油口依次连通粗过滤器、油泵和精过滤器;所述精过滤器的出油口与膨胀机的润滑油进口连通;所述油冷却器的管程入口与油泵出口连通,管程出口与精过滤器的入口连通。

11.上述的含杂质的低品位余热负压蒸汽发电系统,所述膨胀机为若干个;每个膨胀机均配套设置有过滤组件。

12.上述的含杂质的低品位余热负压蒸汽发电系统,所述膨胀机的电源输出端与发电并网柜连接。

13.上述的含杂质的低品位余热负压蒸汽发电系统,所述二级换热器的壳程出口后还设有水箱和水泵。

14.采用上述技术方案所产生的有益效果在于:在杂质蒸汽进入时,本实用新型可以利用气液分离器将蒸汽中的液滴和杂质分离出去,防止其析出附着在换热器管路中堵塞换热器,造成换热器损坏。带负压的余热蒸汽通过一级换热器、二级换热器将热量置换给工质,真空泵设置在一级换热器和二级换热器的壳程之间,可以有效抵消余热蒸汽中的负压,使得携带负压的余热蒸汽也能得到有效利用。所述工质携带热量到膨胀机进行做功,将热量转化成电能;之后工质和油自膨胀机进入油分离器,在油分离器分离成工质和油,油自出油口离开,经过过滤组件和油冷却器到达膨胀机的润滑油进口,之后再由润滑油进口进入油分离器,实现油循环;所述工质自油分离器离开后经过工质换热器的管程回到二级换热器和一级换热器,实现工质循环。对于含有杂质的余热蒸汽,本系统能够有效减少了换热器的损坏机率,延长换热器的使用寿命。对于带有负压的余热蒸汽,本系统能够有效提高负压蒸汽的利用率。且本系统通过油循环和工质循环能够提高油能源和工质的利用率,节约油资源和工质能源,符合国家节能环保的主题要求。

附图说明

15.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

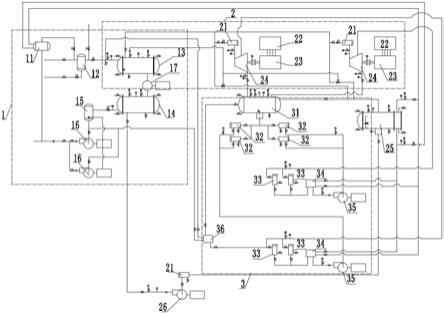

16.图1是本实用新型的结构示意图;

17.图2是本实用新型蒸汽循环的结构示意图;

18.图3是本实用新型发电工质发电的结构示意图;

19.图4是本实用新型油循环回路的结构示意图。

20.图中各标号表示为:1、蒸汽循环回路;11、原水冷冷却器;12、气液分离器;13、一级换热器;14、二级换热器;15、水箱;16、水泵;17、真空泵;2、发电工质循环回路;21、工质过滤

器;22、发电并网柜;23、异步发电机;24、膨胀机;25、工质换热器;26、工质泵;3、油循环回路;31、油分离器;32、粗过滤器;33、精过滤器;34、油冷却器;35、油泵;36、加热器。

具体实施方式

21.本实用新型中发电工质循环回路2的工质采用的是五氟丙烷。

22.参看图1和图2,本实用新型包括气液分离器12、一级换热器13、二级换热器14、水箱15、水泵16、真空泵17、油分离器31、过滤组件、油冷却器34、加热器36、工质过滤器21、膨胀机24、异步发电机23、工质换热器25和工质泵26;通过管路将上述装置连通,形成四个循环回路:分别是蒸汽循环回路1、发电工质循环回路2、油循环回路3、冷却水循环回路。在蒸汽循环回路1中管路的具体连接情况如下:所述气液分离器12的蒸汽入口与余热蒸汽管路连通,出水口与冷却水管路连通,出气口经一级换热器13的壳程、真空泵17、二级换热器14的壳程后与冷却水管路连通;所述水箱15和水泵16依次设置在二级换热器14的壳程出口与冷却水管路之间。所述气液分离器12可采用旋风分离器,用以分离蒸汽中的液滴和杂质。所述液滴和杂质自气液分离器12的出水口离开;对于负压余热蒸汽,所述真空泵17可以有效抵消余热蒸汽的负压,提高余热蒸汽的利用率。所述蒸汽进入一级换热器13的壳程和二级换热器14的壳程,将热量交换给一级换热器13的管程和二级换热器14的管程内的工质,蒸汽交换热量后液化,经过水箱15和水泵16后,进入冷却水管路。

23.参看图1和图4,本实用新型中所述油循环回路3的具体油路连接情况如下:所述油分离器31的入口与发电工质循环回路2的排气口连通;油在发电工质循环回路2内工作,从排气口离开发电工质循环回路2,进入油分离器31,在油分离器31中工质与油分离。所述过滤组件为两组,每组各包含精过滤器33、油泵35和粗过滤器32;两组所述过滤组件的粗过滤器32、油泵35和精过滤器33 依次设置在油分离器31的油出口之后;其中一组的精过滤器33出油口与发电工质循环回路2的一个润滑油进口连通;另一组的精过滤器33出油口分别与发电工质循环回路2的另一个润滑油进口和加热器36的管程入口连通。所述油冷却器34设置在油泵35和精过滤器33之间;所述油泵35的出口与油冷却器34 的管程入口连接;所述油冷却器34的管程出口与精过滤器33的入口连接。所述加热器36的管程出口与油分离器31的入油口连通。所述气液分离器12的出气口经加热器36的壳程和水泵16后与冷却水管路连通。在加热器36部分,经过过滤后的油与余热蒸汽换热,温度上升,并在随后进入油分离器31。带有温度的油可以在外界温度低时不受温度影响,实现油的循环;另外带温度的油可以在进入油分离器31后将热量传递给工质,工质采用的是五氟丙烷,在常规条件下,五氟丙烷的沸点低,一旦外界温度过低将影响五氟丙烷的汽化,在油分离器31进行油和工质分离时并不利,甚至会影响五氟丙烷的循环,而油经过加热可以升高环境五氟丙烷的环境温度,减少外界环境对工质循环的影响。所述精过滤器33和粗过滤器32在使用时为了提高过滤效率,采用两个过滤器并联的方式进行过滤。采用上述结构,油自油分离器31离开,进入两组过滤组件进行过滤处理,完成处理的油分为两部分,其中一部分进入一个润滑油进口,参与一个润滑油进口的润滑工作,后进入油分离器31,形成循环;另一部分油再分成两部分,其中一部分进入另一个润滑油进口,参与另一个润滑油进口的润滑工作,后进入油分离器31,形成循环;最后的部分油进入加热器36,经过加热器36的换热后重新进入油分离器31促进油和工质的循环。

24.参看图1和图3,本实用新型中所述发电工质循环回路2的具体连接情况如下:每个所述膨胀机24的吸气口都与一级换热器13的管程出口连通,每个所述膨胀机24的转子输出轴驱动一个异步发电机23进行发电;所述两个工质过滤器21分别设置在两个膨胀机24与一级换热器13的管程出口之间,用于将工质进行过滤。过滤后的工质进入膨胀机24进行做功。所述膨胀机24的排气口与油分离器31的入口连通;所述油分离器31的工质出口经工质换热器25的管程、工质泵26后与二级换热器14的管程入口连接。这样,工质可以在膨胀机 24进行做功完成后进入油分离器31,将油分离出来后,进入工质换热器25进行换热,而后再工质泵26的压力下,回到二级换热器14的管程形成一个循环。所述异步发电机23的电源输出端与发电并网柜22连接,发的电能运输到发电并网柜22收集。

25.参看图1,本实用新型中冷却水循环管路的具体连接情况如下:所述冷却水管路分别与工质换热器25的壳程、两个油冷却器34的壳程连通。冷却水自冷却水管路流出,分别经过工质换热器25的壳程、两个油冷却器34的壳程后回到原水冷冷却器11,形成冷却水的循环。在上述过程中,冷却水实现了对工质换热器25和油冷却器34的管程中介质的冷却,实现了热量交换。原水冷冷却器11是原有的水冷冷却器,使用原水冷冷却器11进行储水,再将冷却水管路将冷却水引出到工质换热器25的壳程、两个油冷却器34的壳程,能够有效利用旧物,实现更好的冷却水循环,达到更好的冷却效果。

26.本实用新型适用于硫酸锌生产工艺的余热进行发电,其工作过程为:从硫酸锌多效蒸发器出来的105℃左右的低品位蒸汽进入气液分离器12,在气液分离器12内实现蒸汽与液滴的分离。分离的液滴进入硫酸锌的原工艺处理管道;而分离的蒸汽进入一级换热器13的壳程、真空泵14、二级换热器14的壳程与自二级换热器14的管程和一级换热器13的管程中经过的工质进行热交换。所述低品位蒸汽在完成热量交换后液化,经过水箱15和水泵16后,进入冷却水管路。所述工质在完成热交换后自一级换热器13的管程出口离开,进入工质过滤器21,完成过滤。过滤后的工质进入膨胀机24进行做功。油也会自精过滤器 33进入膨胀机24的润滑油进口,并协助膨胀机24做功。油和工质的混合物随后进入油分离器31,并在油分离器31中进行分离,油分成两部分依次经过两组粗过滤器32、油泵35、油冷却器34和精过滤器33。之后,油的一部分进入一个膨胀机24的润滑油进口,参与一个润滑油进口的润滑工作;另一部分再分成两部分,一部分进入另一个膨胀机24的润滑油进口,参与另一润滑油进口的润滑工作;最后一部分油经过加热器36的管程,蒸汽经过加热器36的壳程,实现对油的加热,加热后的油进入油分离器31,促进油和工质的循环。在加热器 36部分的换热结束后,蒸汽液化经过水泵16后,进入冷却水管路。在油分离器 31处与油分离的工质自油分离器31离开,工质经工质换热器25的管程和工质泵26后进入二级换热器14的管程,这样,形成工质的循环。在发电的过程中,所述异步发电机23的电源输出端与发电并网柜22连接,发的电能运输到发电并网柜22收集。其中,冷却水自工质换热器25的壳程、油冷却器34的壳程流经,实现对工质换热器25和油冷却器34的管程中介质的冷却,冷却水循环形成。

27.以上仅为本实用新型的具体实施方式,应当指出,任何熟悉本领域的技术人员在本实用新型所揭示的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1