风电叶片避雷分支点和预弯位置避雷结构的制作方法

1.本实用新型涉及风电叶片领域,尤其涉及一种风电叶片避雷分支点和预弯位置避雷结构。

背景技术:

2.为了避免风电叶片因雷击导致的损坏,需要在叶片上安装避雷系统。避雷系统一般包括主避雷线、分支避雷线、接闪基座、接闪器等。风机运行过程中叶片形变较大,避雷线也随之发生一定的形变。叶片长时间运行后,主避雷线中的金属线易发生损坏、折断,影响避雷效果。所以,铺设主避雷线时,需在避雷分支点处以及预弯位置留有一定的余量。

3.目前,主避雷线一般同后缘腹板一体灌注制作。随着风电叶片越来越长,主避雷线也越来越长。铺设主避雷线时,随着主避雷线被拖拽,避雷分支点处以及预留位置的主避雷线易被拉平,即铺设时无法保证所需避雷线余量。此外,这也会导致分支避雷线连接困难,影响连接质量和避雷效果。所以,研究叶片避雷分支点和预弯位置的结构,使其具有所需余量是非常有必要的。

技术实现要素:

4.本实用新型的目的在于提供一种通过对避雷分支点和预弯位置的设计达到有效避雷的一种风电叶片避雷分支点和预弯位置避雷结构。

5.为实现上述目的,本实用新型的一种风电叶片避雷分支点和预弯位置避雷结构的具体技术方案为:

6.一种风电叶片避雷分支点和预弯位置避雷结构,避雷结构设置在后缘腹板结构层上,包括:主避雷线,分段呈水平状态和弯曲状态,避雷分支点和预弯位置位于弯曲状态的主避雷线上,分支避雷线连接在主避雷线上的避雷分支点处;避雷线补强布,铺设在呈水平状态的主避雷线上;以及支撑块,设置在后缘腹板结构层与主避雷线之间,用于支撑主避雷,在避雷分支点和预弯位置处形成主避雷线的弯曲状态。

7.进一步,主避雷线外设置有绝缘层,通过剥除避雷分支点的绝缘层以实现分支避雷线与主避雷线的连接。

8.进一步,避雷分支处的主避雷线与分支避雷线通过密封胶条和真空袋膜进行密封。

9.进一步,支撑块的上方设置有用于放置主避雷线的圆弧凹槽。

10.进一步,避雷分支点处的主避雷线外绝缘的剥除长度为80~120mm,用于后续分支避雷线的连接。

11.进一步,在避雷分支点和预弯位置两端铺设有多层避雷线补强布。

12.进一步,支撑块放置在绝缘层剥除位置的叶根侧,距离剥除位置30~50mm。

13.进一步,支撑块上方的主避雷线上设置有支撑块包裹布。

14.进一步,支撑块的厚度为50~70mm,高度为100~120mm,长度为220mm~270mm。

15.进一步,支撑块的腰线和下底之间的夹角为30~45

°

。

16.本实用新型的一种风电叶片避雷分支点和预弯位置避雷结构的优点在于:

17.1)通过风电叶片避雷分支点和预弯位置结构的设计,能够有效的保证主避雷线的余量设置,保证避雷效果;

18.2)通过预留余量和提前剥除避雷分支点绝缘层,利于后续分支避雷线的连接,提高连接效果;

19.3)结构设计合理,制作方便快捷。

附图说明

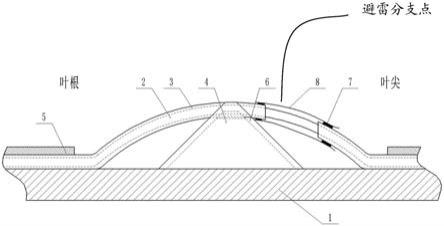

20.图1为本实用新型的避雷分支点处的避雷结构的结构示意图;

21.图2为本实用新型的预弯位置的避雷结构的结构示意图;

22.图3为本实用新型的支撑块的结构示意图;

23.图4为本实用新型的支撑块的侧视图。

24.图中:1、后缘腹板结构层;2、主避雷线;3、绝缘层;4、支撑块;5、避雷线补强布;6、支撑块包裹布;7、密封胶条;8、真空袋膜;9、圆弧凹槽。

具体实施方式

25.为了更好的了解本实用新型的目的、结构及功能,下面结合附图,对本实用新型的一种风电叶片避雷分支点和预弯位置避雷结构做进一步详细的描述。

26.如图1至图4所示,其示为本实用新型的一种风电叶片避雷分支点和预弯位置避雷结构,避雷结构设置在后缘腹板结构层1上,包括主避雷线2、避雷线补强布5和支撑块4,通过对主避雷线2避雷分支点和预弯位置处的避雷设计,以实现有效的避雷防护。

27.具体来说,后缘腹板结构层1包括多层玻纤布和芯材,芯材可以采用pvc泡沫材料等。

28.进一步,主避雷线2铺设在后缘腹板结构层1内侧上方的宽度中心位置处,在后缘腹板结构层1呈水平状态和弯曲状态,水平状态为主避雷线2紧贴在后缘腹板结构层1上,弯曲状态为主避雷线2在避雷分支点和预弯位置处与后缘腹板结构层1具有间隙,即避雷分支点和预弯位置位于弯曲状态的主避雷线2上,分支避雷线连接在主避雷线2上的避雷分支点处。

29.并且,根据设计,主避雷线2在避雷分支点和预弯位置处留有一定的余量(即留有间隙),主避雷线2的弧线长度比投影长度长500~600mm(优选550mm)。对避雷分支点处的主避雷线2的绝缘层3剥除长度为80~120mm(优选100mm),用于后续分支避雷线(图中未示)的连接。

30.进一步,已剥除绝缘层3的裸露主避雷线2的外侧(即避雷分支处)通过密封胶条7和真空袋膜8进行密封,以防灌注时树脂进入主避雷线2,影响避雷效果。

31.进一步,除避雷分支点和预弯位置外,主避雷线2的上方铺设避雷线补强布5(即避雷线补强布5铺设在呈水平状态的主避雷线2上,紧贴于后缘腹板结构层1上的主避雷线2上铺设避雷线补强布5,与后缘腹板结构层1具有间隙的主避雷线2上未铺设避雷线补强布5),避雷线补强布5为1~2层双轴玻纤布。此外,在避雷分支点和预弯位置两端额外铺设有多层

避雷线补强布5,用于加强。

32.进一步,支撑块4设置在后缘腹板结构层1与主避雷线2之间,用于支撑主避雷线2,在避雷分支点和预弯位置处形成主避雷线2的弯曲状态。具体来说,在主避雷线2的预弯位置处,通过支撑块4设置在主避雷线2的预弯位置底部支撑主避雷线2,形成主避雷2的弯曲,远离底部的后缘腹板结构层1;在主避雷线2的避雷分支点处,支撑块4放置在绝缘层3剥除位置的叶根侧,距离剥除位置30~50mm。

33.进一步,支撑块4的上方设置有圆弧凹槽9,用于放置并固定主避雷线2,圆弧凹槽9的直径大于主避雷线2的的直径,放置时支撑块4的圆弧凹槽9沿主避雷线2方向放置。支撑块4可以采用与后缘腹板结构层1芯材相同的材料,如pvc泡沫材料。

34.进一步,支撑块4的厚度优选50~70mm,高度优选100~120mm,其腰线和下底之间的夹角为30~45

°

,长度为220mm~270mm(优选250mm)。

35.进一步,支撑块4上方的主避雷线2上设置有支撑块包裹布6,为1~2层双轴玻纤布,支撑块包裹布6用于完全覆盖支撑块4,以避免支撑块4裸露。

36.本实用新型还公开了一种风电叶片避雷分支点和预弯位置避雷结构的制作方法,包括以下步骤:

37.步骤一:将主避雷线2铺设在后缘腹板结构层1上。

38.具体来说,在铺设后缘腹板结构层1后,将主避雷线2铺设在后缘腹板结构层1内侧上方的宽度中心位置。其中,后缘腹板结构层1包括多层玻纤布和芯材。

39.步骤二,对主避雷线2上避雷分支点处的绝缘层3剥除后,对裸露的主避雷线2进行密封处理。

40.具体来说,根据避雷设计和模具坐标,在主避雷线2上的各避雷分支点做好标记;以标记为中心分别向两侧量取长度为40~60mm,优选50mm;剥除主避雷线2上各避雷分支点处的绝缘层3,剥除长度80~120mm,优选100mm。

41.并且,通过密封胶条7和真空袋膜8对剥除绝缘层3后裸露的主避雷线2进行密封,防止灌注时进胶影响避雷效果。

42.步骤三,将主避雷线2放置在支撑块4上,主避雷线2分段呈水平状态和弯曲状态。

43.具体来说,将支撑块4位于预弯位置处的中间,并且支撑块4放置在绝缘层3剥除位置的叶根侧(即避雷分支点的叶根侧),距离剥除位置30~50mm;支撑块4上方设置有圆弧凹槽9,用于支撑主避雷线2,将主避雷线2放置在圆弧凹槽9中。

44.步骤四,在主避雷线2上铺设避雷补强布5。

45.具体来说,在呈水平状态的主避雷线2上铺设1~2层双轴玻纤布进行补强,即避雷补强布5在主避雷线2的预弯位置处(包括避雷分支点)断开。此外,在主避雷线2上的避雷分支点和预留位置的两端额外铺设多层玻纤布进行补强。

46.步骤五,在支撑块4上铺设包裹布6。

47.具体来说,在支撑块4上方的主避雷线2上铺设1~2层双轴玻纤布用于包覆支撑块4,双轴玻纤布需完全覆盖支撑块4,以避免支撑块4裸露。

48.步骤六,真空辅材铺放后,进行保压、真空灌注及预固化。

49.具体来说,根据工艺设计进行真空辅材和注胶管路的铺放,包括导流网、注胶管、注胶座、真空袋膜等。之后,按工艺要求完成保压、真空灌注和预固化操作。

50.步骤八,起模并撕除辅材。将后缘腹板起模,清理真空袋膜、导流网等辅材,完成后缘腹板上避雷分支点和预弯位置避雷结构的制作。

51.本实用新型一种风电叶片避雷分支点和预弯位置避雷结构,通过风电叶片避雷分支点和预弯位置结构的设计,能够有效的保证主避雷线的余量设置,保证避雷效果;通过预留余量和提前剥除避雷分支点绝缘层,利于后续分支避雷线的连接,提高连接效果;结构设计合理,制作方便快捷。

52.以上借助具体实施例对本实用新型做了进一步描述,但是应该理解的是,这里具体的描述,不应理解为对本实用新型的实质和范围的限定,本领域内的普通技术人员在阅读本说明书后对上述实施例做出的各种修改,都属于本实用新型所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1