一种便于拆卸的气门座圈结构的制作方法

1.本实用新型涉及发动机维护技术领域,具体涉及一种便于拆卸的气门座圈结构。

背景技术:

2.发动机气缸盖中安装的座圈,在出现加工尺寸达不到图纸要求、设计更改以及使用磨损等情况下,为了避免缸盖整体报废,减少损失,需更换新座圈后重新加工。由于座圈与座圈安装孔为过盈配合,且由于座圈与气缸盖结构的限制,座圈上没有很好的着力点,导致座圈在装配完成后就很难再拆出。在更换座圈的过程中,使用传统的铁锤、铁钳、錾子等工具直接对座圈进行敲打拆卸,容易造成座圈安装孔损伤,从而影响新座圈的安装,甚至导致气缸盖报废。

3.目前也有一些用于拆卸座圈的装置工具,但该装置基本上都是定制产品,通用性比较差,效率比较低。这些装置基本上都是采用撑座圈内孔,通过拉拔机构把气门座圈拔出。

4.如中国专利cn103395037a公开的气门座圈拆卸工具,包括:支座,纵截面呈倒u形,开口壁底面用于支撑气缸盖顶面,其顶面中心开设有拉升孔;芯轴定位组件,其包括:芯轴定位套和涨舌,芯轴定位套为圆柱状结构,中央开设有轴向喇叭状定芯拉杆让位孔,还开设有由定芯拉杆让位孔沿芯轴定位套的径向向外延伸至圆周侧面的涨舌滑道;涨舌设计为双边单面楔型,可自由伸缩的安装在所述涨舌滑道内;定芯拉杆,其包括:与气门导杆孔适配插入的底段和与定芯拉杆让位孔适配的锥形段,以及与定芯拉杆让位孔、支座的拉升孔适配插入的顶段,所述顶段的上部螺接有拆卸螺母。

5.又如中国专利cn102085650a公开的一种柴油机缸盖气门座圈拆卸专用器具,其结构是定位螺杆上装有定位螺母、丝杠提升螺杆套装有提升螺母以及支架。在提升螺母的下方设有锥面扩张定位盘,定位盘下端面通过螺纹连接有定位轴,提升螺母的下端间隔120

°

设有三个气门座圈抓钩,每个气门座圈抓钩与提升螺母下端的套筒壁为轴连接,抓钩可以撑开或闭合。采用导向、锥面顶紧、以及3个与螺杆套连为一体的气门座圈抓钩组成提升机构,将气门座圈向上提升拔出。

6.但上述现有技术中均采用专用的拉拔机构,该装置基本上都是定制产品,通用性比较差,效率比较低。

技术实现要素:

7.本实用新型提供一种便于拆卸的气门座圈结构,采用撬棒以通过机加工方法形成在气门座圈的缺口作为受力点进行拆卸,结构简单,通用性好,拆卸效率高。

8.本实用新型的技术方案如下:

9.一种便于拆卸的气门座圈结构,包括过盈配合设置在气缸盖本体上的气门座圈,所述气门座圈的内壁向内侧设置有第一缺口,在远离气缸盖本体的所述气门座圈表面向内侧设置有第二缺口,所述第二缺口成对设置且以气门座圈中心对称设置,两个第二缺口的

中心位置与气门座圈中心位置一致,而且对称分布;

10.所述第二缺口轴向方向的底部和气门座圈表面距离为0.2~0.3mm,所述第二缺口的内壁和和气门座圈外壁的最小距离为0.2mm。该尺寸能削弱气门座圈的强度,保证第二缺口在拆卸时容易断裂,且保证了机加工时确保键铣刀不会铣到气缸盖本体;

11.所述第一缺口构造为环状圆弧型槽,所述第一缺口轴向方向底部和气门座圈底部的距离为0.5mm,所述第一缺口最大的径向深度为2mm,该尺寸能确保不会铣伤气缸盖本体,同时上面预留足够的厚度,确保受力点足够的强度;

12.本实用新型可通过机加工的方式,在气门座圈内壁的一个方向上铣一个环状圆弧型的缺口,即第一缺口,该缺口作为撬气门座圈的受力点;在气门座圈另外两个方向上分别铣一个圆柱面的缺口,即第二缺口,每个缺口底部和侧壁距离缸盖本体留一定的壁厚距离,用于削弱座圈的强度;然后用撬棒插入环状圆弧型的缺口将气门座圈撬出来。

13.本实用新型结构受力合理,结构简单,成本低,通用性较好,气门座圈拆卸效率高。

14.优选的,所述第二缺口轴向截面构造为圆弧面。结构简单,便于采用键铣刀加工。

15.优选的,所述第一缺口的轴向深度为2~3mm,满足撬棒工具插入的尺寸要求,采用较小的尺寸也能保证气门座圈的上面预留足够的厚度,即第一缺口上部和远离气缸盖本体的气门座圈表面距离保持在4~5mm,确保受力点足够的强度。

16.优选的,所述第一缺口和所述气门座圈中心连线垂直于两个所述第二缺口的连线,采用该结构,能保证最好的应力集中效果,便于削弱气门座圈强度,拆卸时便于破坏性拆除气门座圈。

17.本实用新型的有益效果是:

18.1、本实用新型结构简单,加工方便,通用性高,能适应不同型号尺寸的气门座圈拆卸,效率高。

19.2、本实用新型通过设置撬棒的缺口和削弱强度的缺口配合,以气缸盖为支点撬动气门座圈破坏后实现拆卸,操作简单,设备简单,成本低。

附图说明

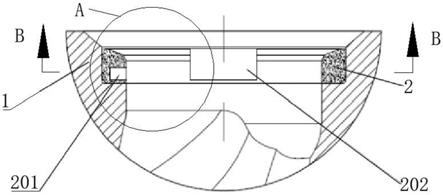

20.图1是本实用新型所述的一种便于拆卸的气门座圈结构的剖视结构图。

21.图2是图1中b

‑

b线剖视图。

22.图3是图1中a处结构放大图。

23.图4是本实用新型所述的一种便于拆卸的气门座圈结构的拆卸原理结构图。

24.图5是本实用新型所述的拆卸方法的步骤流程图。

25.图中:1

‑

气缸盖本体,2

‑

气门座圈,201

‑

第一缺口,202

‑

第二缺口,3

‑

撬棒。

具体实施方式

26.下面结合附图和具体实施方式对本实用新型做进一步说明,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

27.在本实用新型的描述中,需要理解的是,术语“左”、“右”、“上”,“下”,“前”,“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或结构必须具有的特定方位、以特定的方位构

造和操作,因此不能理解为对本实用新型的限制。

28.实施例1:

29.如图1和图2所示,一种便于拆卸的气门座圈结构,包括过盈配合设置在气缸盖本体1上的气门座圈2,所述气门座圈2的内壁向内侧设置有第一缺口201,在远离气缸盖本体1的所述气门座圈2表面向内侧设置有第二缺口202,所述第二缺口202成对设置且以气门座圈2中心对称设置,所述第二缺口202轴向方向的底部和气门座圈2表面距离为0.2~0.3mm,所述第二缺口202的内壁和和气门座圈2外壁的最小距离为0.2mm,所述第一缺口201构造为环状圆弧型槽,所述第一缺口201轴向方向底部和气门座圈2底部的距离为0.5mm,所述第一缺口201最大的径向深度为2mm。

30.如图4所示,本实施例在气门座圈2内壁的一个方向上铣一个环状圆弧型的缺口,该缺口作为撬气门座圈2的受力点;在气门座圈2另外两个方向上分别铣一个圆柱面的缺口,每个缺口底部和侧壁距离缸盖本体留一定的壁厚距离,用于削弱座圈的强度;然后用撬棒3插入环状圆弧型的缺口将气门座圈2撬出来。

31.实施例2:

32.如图1和图2所示,一种便于拆卸的气门座圈结构,包括过盈配合设置在气缸盖本体1上的气门座圈2,所述气门座圈2的内壁向内侧设置有第一缺口201,在远离气缸盖本体1的所述气门座圈2表面向内侧设置有第二缺口202,所述第二缺口202成对设置且以气门座圈2中心对称设置,两个第二缺口202的中心位置与气门座圈2中心位置一致,而且对称分布;

33.如图3所示,所述第二缺口202轴向方向的底部和气门座圈2下方表面距离d为0.2~0.3mm,所述第二缺口202的内壁和和气门座圈2外壁的最小距离为0.2mm。该尺寸能削弱气门座圈2的强度,保证第二缺口202在拆卸时容易断裂,且保证了机加工时确保键铣刀不会铣到气缸盖本体1;

34.如图3所示,所述第一缺口201构造为环状圆弧型槽,所述第一缺口201轴向方向底部和气门座圈2下部表面的距离h为0.5mm,所述第一缺口201最大的径向深度s为2mm,该尺寸能确保不会铣伤气缸盖本体1,同时上面预留足够的厚度,确保受力点足够的强度;

35.如图2所示,本实施例中,所述第二缺口202轴向截面构造为圆弧面。结构简单,便于采用键铣刀加工。

36.如图3所示,本实施例中,所述第一缺口201的轴向深度h为2~3mm,满足撬棒3工具插入的尺寸要求,采用较小的尺寸也能保证气门座圈2的上面预留足够的厚度,即第一缺口201上部和远离气缸盖本体1的气门座圈2表面距离保持在4~5mm,确保受力点足够的强度。

37.本实施例中,所述第一缺口201和所述气门座圈2中心连线垂直于两个所述第二缺口202的连线,采用该结构,能保证最好的应力集中效果,便于削弱气门座圈2强度,拆卸时便于破坏性拆除气门座圈2。

38.本实施例所述的一种便于拆卸的气门座圈结构的拆卸方法,用于在发动机维护时拆卸气门座圈2,如图5所示,包括如下步骤:

39.步骤1,定位装夹气缸盖本体1;

40.步骤2,采用t型铣刀在气门座圈2内壁的一个方向上铣第一缺口201,并确保不会铣伤气缸盖本体1,同时上面预留足够的厚度,确保受力点足够的强度;

41.步骤3,采用键铣刀在气门座圈2内壁两侧分别铣第二缺口202,确保键铣刀不会铣到气缸盖本体1;

42.步骤4,如图4所示,用撬棒3插入第一缺口201,用撬棒3撬出气门座圈2。

43.作为本实施例的进一步方案,步骤4中,依靠气缸盖本体1做为支点往上撬气门座圈2,气门座圈2受力后在两个第二缺口202处发生断裂,受力点的半边气门座圈2脱出气缸盖本体1,气门座圈2断裂失去过盈力后取出剩余半边气门座圈2。用撬棒3插入环状圆弧型的缺口,依靠缸盖本体做为支点往上撬气门座圈2,气门座圈2受力后在两侧圆柱面缺口的最薄弱处发生断裂,受力点的半边座圈就可以脱出气缸盖本体1,失去过盈力后,剩余半边座圈就可以轻松取出来。

44.作为本实施例的进一步方案,步骤2中,所述t型铣刀的直径φ为20mm,厚度2~3mm,结构简单,成本低,能满足撬棒3工具插入的尺寸要求,采用较小的尺寸也能保证气门座圈2的上面预留足够的厚度。

45.作为本实施例的进一步方案,步骤3中,所述键铣刀的直径φ为12mm。

46.作为本实施例的进一步方案,步骤1中,采用加工设备装夹校正气缸盖本体1位置,或用工装夹具直接定位装夹气缸盖。加工方法简单,成本低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1