油底壳和具有它的发动机和车辆的制作方法

1.本实用新型涉及汽车领域,具体而言,涉及一种油底壳和具有它的发动机和车辆。

背景技术:

2.汽车的发动机受加工工艺和安装精度等因素的限制,其内部部件会在运行时发生振动并产生噪声,当噪声传递至油底壳时,油底壳可将将噪声能量放大并传递至车内,导致车内可以听见发动机的噪声,影响车辆的品质。

技术实现要素:

3.有鉴于此,本实用新型旨在提出一种油底壳,以提升油底壳的隔声性能。

4.为达到上述目的,本实用新型的技术方案是这样实现的:

5.一种油底壳,包括:壳体部,所述壳体部包括第一壳体和第二壳体,所述第一壳体形成有贮油槽,所述第二壳体位于所述第一壳体的下方,且所述第一壳体和所述第二壳体之间形成有壳体空腔;至少一个吸声部,所述吸声部设置在所述壳体空腔内,所述吸声部的顶端与所述第一壳体连接,所述吸声部的底端与所述第二壳体连接,且所述吸声部内形成有吸声腔。

6.根据本实用新型的一些实施例,所述吸声部包括:吸声部本体,所述吸声部本体为空心柱体结构,所述空心柱体结构的空心处为所述吸声腔。

7.进一步地,所述吸声部本体为空心正六棱柱体结构。

8.进一步地,所述吸声部还包括:一个或多个吸声片,所述吸声片设于所述吸声腔内,所述吸声片用于分隔所述吸声腔。

9.进一步地,所述壳体空腔内设有多个所述吸声部,每个所述吸声部的所述吸声片在其所在的所述吸声腔内的位置相同或不同。

10.根据本实用新型的一些实施例,所述壳体空腔位于所述贮油槽的下方和/或侧边。

11.根据本实用新型的一些实施例,所述第一壳体和所述第二壳体在边缘处固定。

12.根据本实用新型的一些实施例,所述吸声部为橡胶吸声部。

13.相对于现有技术,本实用新型所述的油底壳具有以下优势:

14.本实用新型所述的油底壳,第一壳体和第二壳体之间形成有壳体空腔,吸声部设置在壳体空腔内,且吸声部内形成有吸声腔,可通过吸声腔内空气的摩擦将发动机内部的振动转化为热量进行消耗,从而有利于提升油底壳对噪声能量衰减的能力,增强油底壳的nvh性能。

15.本实用新型的另一个目的在于提出一种发动机,以提升发动机的隔声性能

16.为达到上述目的,本实用新型的技术方案是这样实现的:

17.一种发动机,包括上述的油底壳。

18.相对于现有技术,本实用新型所述的发动机具有以下优势:

19.本实用新型所述的发动机,在油底壳的第一壳体和第二壳体之间形成有壳体空

腔,吸声部设置在壳体空腔内,且吸声部内形成有吸声腔,可通过吸声腔内空气的摩擦将发动机内部的振动转化为热量进行消耗,从而有利于提升油底壳对噪声能量衰减的能力,进而有利于增强发动机的nvh性能

20.本实用新型的其他一个目的在于提出一种车辆,以减少发动机向车内传递的噪声。

21.为达到上述目的,本实用新型的技术方案是这样实现的:

22.一种车辆,包括上述的发动机。

23.相对于现有技术,本实用新型所述的车辆具有以下优势:

24.本实用新型所述的车辆,在油底壳的第一壳体和第二壳体之间形成有壳体空腔,吸声部设置在壳体空腔内,且吸声部内形成有吸声腔,可通过吸声腔内空气的摩擦将发动机内部的振动转化为热量进行消耗,从而有利于提升油底壳对噪声能量衰减的能力,进而有利于增强发动机的nvh性能,减少发动机向车内传递的噪声,提升车辆的品质。

附图说明

25.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

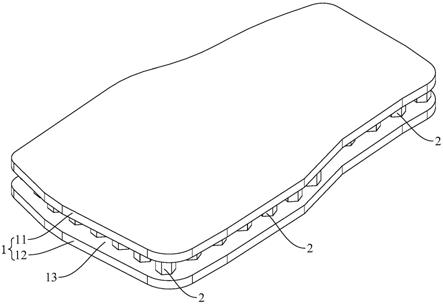

26.图1是本实用新型一个实施例的油底壳的示意图;

27.图2是本实用新型一个实施例的位于贮油槽下方的壳体部和吸声部的立体图;

28.图3是图2的主视图;

29.图4是本实用新型一个实施例的吸声部的立体图;

30.图5是本实用新型一个实施例的吸声部的内部结构示意图。

31.附图标记说明:

32.壳体部1、第一壳体11、贮油槽111、第二壳体12、壳体空腔13、吸声部2、吸声部本体21、吸声腔211、分吸声腔2111、吸声片22。

具体实施方式

33.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

34.下面将参考图1

‑

图5并结合实施例来详细说明本实用新型。

35.参照图1

‑

图5所示,根据本实用新型实施例的油底壳可用于发动机,油底壳可连接曲轴箱的上半部,以密封曲轴箱,油底壳包括:壳体部1和至少一个吸声部2,壳体部1包括第一壳体11和第二壳体12,第一壳体11形成有贮油槽111,贮油槽111内可收集和储存润滑油,第二壳体12位于第一壳体11的下方,换言之,第二壳体12位于第一壳体11远离贮油槽111的一侧,第一壳体11和第二壳体12之间形成有壳体空腔13,壳体空腔13可以减轻油底壳的重量,有利于油底壳的轻量化,吸声部2设置在壳体空腔13内,吸声部2的顶端与第一壳体11连接,吸声部2的底端与第二壳体12连接,也就是说,吸声部2位于第一壳体11和第二壳体12之间,第一壳体11、吸声部2、第二壳体12形成了三明治结构,且吸声部2内形成有吸声腔211,吸声腔211可衰减噪声的传播,以提升油底壳的隔声性能。

36.具体地,发动机受加工工艺和安装精度等因素的限制,其内部部件会在运行时发生振动并产生噪声,同时振动的传播也将导致噪声的传播,例如:曲轴齿轮驱动平衡轴齿轮时振动产生的敲齿噪声,当振动传播至油底壳时,振动将依次传播至第一壳体11、吸声部2、第二壳体12,并通过第二壳体12向油底壳外部传播,当振动传播至吸声部2时,吸声腔211内的空气将发生振动,从而使吸声腔211内的空气在吸声腔211内来回波动,在空气波动时产生的内摩擦可减弱振动的传播,同时空气还与吸声腔211的内壁摩擦以减弱振动的传播,换言之,吸声腔211内的空气在吸声腔211内来回波动可以将形成噪声的振动转化为热量进行消耗,以减弱噪声的能量,从而有利减少吸声部2向第二壳体12传递的振动能量,进而有利于减少第二壳体12向油底壳外部传播噪声。

37.根据本实用新型实施例的油底壳,第一壳体11和第二壳体12之间形成有壳体空腔13,吸声部2设置在壳体空腔13内,且吸声部2内形成有吸声腔211,可通过吸声腔211内空气的摩擦将发动机内部的振动转化为热量进行消耗,从而有利于提升油底壳对噪声能量衰减的能力,增强油底壳的nvh(noise、vibration、harshness,噪声、振动与声振粗糙度)性能。

38.在本实用新型的一些实施例中,吸声部2包括:吸声部本体21,吸声部本体21为空心柱体结构,例如空心圆柱体或空心多棱柱体,空心柱体结构的空心处为吸声腔211,吸声腔211为密封腔,以在振动传播时提升吸声腔211内的空气在吸声腔211内波动的次数,从而有利于进一步地减弱噪声的能量。

39.参照图1

‑

图5所示,空心处可贯穿柱体结构的上下两端,第一壳体11对吸声腔211的上端进行密封,第二壳体12对吸声腔211的下端进行密封,从而有利于降低吸声部本体21的制造难度,进而有利于降低油底壳的制造成本。

40.需要说明的是,吸声腔211内既可以填充空气,也可以填充氮气、氩气、水等其他流体介质,还可以填充多种流体介质的混合物,例如水和空气,以实现对不同频率的振动噪声进行衰减。

41.参照图2

‑

图5所示,吸声部本体21为空心正六棱柱体结构,空心正六棱柱体结构具有较好的强度,从而有利于减少吸声部本体21的壁厚,以增大吸声腔211的体积,进而有利于实现减少吸声部本体21的制造成本,保证吸声腔211的隔声性能。

42.在本实用新型的一些实施例中,吸声部2还包括:一个或多个吸声片22,吸声片22设于吸声腔211内,吸声片22用于分隔吸声腔211,吸声片22可将吸声腔211分隔成不同大小的分吸声腔2111,以实现对不同振动频率宽频能量进行衰减,同时,当振动传递至吸声部2时,吸声部本体21可激励吸声片22共振,以实现吸声片22将振动噪声波动能量转化为热量进行衰减。

43.参照图1

‑

图5所示,壳体空腔13内设有多个吸声部2,以提升油底壳对噪声能量衰减的能力,每个吸声部2的吸声片22在其所在的吸声腔211内的位置相同或不同,以实现对不同振动频率宽频能量进行衰减。

44.在本实用新型的一些实施例中,壳体空腔13位于贮油槽111的下方和/或侧边,换言之,壳体空腔13位于贮油槽111的至少一个槽壁内,以减少油底壳向外部传播振动。

45.在本实用新型的一个实施例中,壳体空腔13位于贮油槽111的下方。在本实用新型的另一个实施例中,壳体空腔13位于贮油槽111的侧边。在本实用新型的其他一个实施例中,壳体空腔13位于贮油槽111的下方和侧边。

46.参照图1所示,第一壳体11和第二壳体12在边缘a处固定,第一壳体11和第二壳体12的边缘a处可以是油底壳与曲轴箱的上半部的连接处。可选地,第一壳体11和第二壳体12均为0.5mm

‑

1mm厚度的钢板,例如第一壳体11和第二壳体12均为0.8mm厚度钢板,第一壳体11和第二壳体12在边缘a处通过焊接固定。

47.在本实用新型的一些实施例中,吸声部2为橡胶吸声部,以利用橡胶的高阻尼特性,提升吸声部2对噪声能量衰减能力。

48.需要说明的是,可以根据需要衰减噪声的频率,来对应设置壳体空腔13的位置、壳体空腔13内设置吸声部2的数量、以及每个吸声部2内吸声片22的数量、吸声片22的位置、吸声片22的材质、吸声片22的厚度等参数,例如参照图2

‑

图5所示:为解决频率能量为500hz

‑

4500hz的曲轴齿轮驱动平衡轴齿轮时产生的敲齿噪声问题,壳体空腔13位于贮油槽111的下方,壳体空腔13内均匀排布有87个吸声部2,每个吸声部2内设置有一个吸声片22,吸声片22位于吸声部本体21高度的1/3位置,吸声片22与吸声部本体21均为橡胶材质,吸声片22的厚度为0.1mm,通过实验验证,本实用新型实施例的油底壳,相比于同等厚度实心钢板油底壳,重量降低了26%,隔声性能提升了32%。

49.根据本实用新型另一方面实施例的发动机,包括上述实施例的油底壳。

50.根据本实用新型实施例的发动机,在油底壳的第一壳体11和第二壳体12之间形成有壳体空腔13,吸声部2设置在壳体空腔13内,且吸声部2内形成有吸声腔211,可通过吸声腔211内空气的摩擦将发动机内部的振动转化为热量进行消耗,从而有利于提升油底壳对噪声能量衰减的能力,进而有利于增强发动机的nvh性能

51.根据本实用新型其他一方面实施例的车辆,包括上述实施例的发动机。

52.根据本实用新型实施例的车辆,在油底壳的第一壳体11和第二壳体12之间形成有壳体空腔13,吸声部2设置在壳体空腔13内,且吸声部2内形成有吸声腔211,可通过吸声腔211内空气的摩擦将发动机内部的振动转化为热量进行消耗,从而有利于提升油底壳对噪声能量衰减的能力,进而有利于增强发动机的nvh性能,减少发动机向车内传递的噪声,提升车辆的品质。

53.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1