一种多腔串联式内燃叉车进气消声器

1.本实用新型属于内燃叉车消声器技术领域,具体涉及一种宽频带内燃叉车进气消声器装置。

背景技术:

2.进气系统噪声是内燃叉车的主要噪声源之一,对内燃叉车nvh性能具有较大影响。噪声也是内燃叉车重要的性能指标,且进气口位于驾驶员耳朵附近,对内燃叉车驾乘人员舒适性影响较大。内燃叉车进气噪声为气流噪声,表现为宽频带的特点。故在内燃叉车进气系统中添加进气消声器对降低驾驶员耳边噪声水平,提高驾乘人员的舒适性具有重要意义。

3.已知的内燃叉车的进气消声器,多为抗性消声器,结构为扩张腔消声器或为插入管消声器,技术特征为具有一个扩张腔,或在扩张腔内设置进气插入管和出气插入管,普通扩张腔消声器由于存在很多通过频率,消声性能受到影响。插入管式消声器虽然可以减少消声曲线中的频率低谷,使得消声曲线趋于平直,但是消声曲线依然存在波谷。内燃叉车的进气消声器一般安装在发动机舱内,由于空间受限,进气消声器体积较小,扩张腔的扩张比有限,故消声曲线高度有限,从而导致消声性能和消声效果不佳。

技术实现要素:

4.为了减小内燃叉车的进气噪声,提高内燃叉车进气消声器的消声性能,本实用新型提供一种内燃叉车宽频带的进气消声器。

5.一种多腔串联式用于内燃叉车的进气消声器包括进气管柱3、主消声器和滤清器17;

6.所述进气管柱3的上部一侧设有进气口1,下部另一侧设有出气口11;进气口1上方的进气管管柱3上设有第一辅助消声腔6,出气口11下方的进气管柱3上设有第二辅助消声腔9;

7.所述主消声器包括s型穿孔管12和主箱体14;s型穿孔管12位于主箱体14内,两端分别伸至主箱体14外部;s型穿孔管12的一端连通着进气管柱3上的出气口11,另一端连通着滤清器17的进气口;s型穿孔管12的管壁上均布开设有排气孔;

8.主消声器提供一个宽平的消声曲线,两个辅助消声器的频率与主消声器的消声曲线的低谷处的频率相对应,对主消声器的消声性能起到补充作用,消除消声曲线敏感频率范围内的低谷或抬高消声曲线。

9.进一步限定的技术方案如下:

10.所述进气管柱3的长度为1250mm,横截面积为5164mm

²

。

11.所述进气口1上方的进气管管柱3内分别设有第一穿孔板7和第一挡板5,所述第一穿孔板7上均布开设有气孔,第一穿孔板7和第一挡板5之间的进气管管柱3内的空腔形成第一辅助消声腔6。

12.所述第一辅助消声腔6的体积为413120mm

³

。

13.所述第一穿孔板7上的气孔孔径为4mm。

14.所述出气口11下方的进气柱3内分别设有第二穿孔板8和第二挡板10,所述第二穿孔板8上均布开设有气孔,第二穿孔板8和第二挡板10之间的进气柱3内的空腔形成第二辅助消声腔9。

15.所述第二辅助消声腔9的体积为516400 mm

³

。

16.所述第二穿孔板8上的气孔孔径为5mm。

17.所述s型穿孔管12的管壁上排气孔的孔径为8mm。

18.所述s型穿孔管12的管径为60mm,壁厚1mm。

19.本实用新型的有益技术效果体现在以下方面:

20.1.对比已知的叉车进气消声器,本实用新型消声器通过三个消声器的串联,能够显著提高消声器的消声量。由于叉车噪声是一个宽频带的噪声,设计时,主消声器负责能够提供一个宽平的消声曲线。两个辅助消声器针对进气噪声中较高的频带噪声进行设计,可提供2个消声峰值频率f1、f2,设计时令:f

1 和f2错开,从而在组合消声器的消声曲线中形成两个共振峰值,不但可以改善消声器的频率特性,而且可以提高总的消声效果。

21.2.本实用新型采用s形穿孔管以及相应的扩张腔能够有效利用叉车进气部分的内部空间,可在一定范围内调整有效扩张比及扩张腔有效长度,从而可以改善消声器的消声性能及调整消声频率。

22.3.实际测试结果为:某叉车在安装本实用新型的进气消声器前后,在怠速工况下进气口总声压级降低了6.1dba;举升工况下进气口总声压级降低了11.5dba,运行工况下进气口总声压级降低了10.3 dba,效果显著。

附图说明

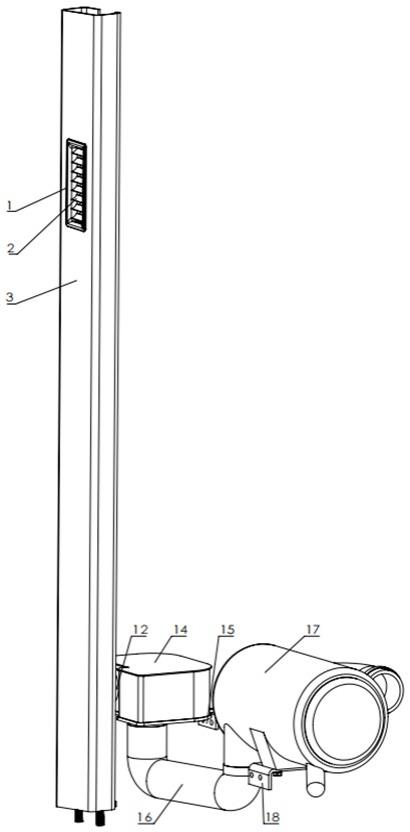

23.图1为本实用新型结构示意图。

24.图2为本实用新型的整体效果图。

25.图3为进气柱的爆炸视图。

26.图4为进气柱的剖视图。

27.图5为主消声器的爆炸视图。

28.图6为主消声器的剖视图。

29.上图中序号:进气口1、进气罩2、进气柱3、第一安装板4、第一挡板5、第一辅助消声腔6、第一穿孔板7、第二穿孔板8、第二辅助消声腔9、第二挡板10、出气口11、s型穿孔管12、扩张腔13、主箱体14、第二安装板15、连接管16、滤清器17、第三安装板18。

具体实施方式

30.下面结合附图,通过实施例对本实用新型作进一步地说明。

31.参见图1和图2,一种多腔串联式用于内燃叉车的进气消声器包括进气管柱3、主消声器和滤清器17。

32.参见图3和图4,进气管柱3的上部一侧设有进气口1,下部另一侧设有出气口11。进气管柱3的长度为1250mm,横截面积为5164mm

²

。参见图4,进气口1处安装的进气罩2,进气口

1上方的进气管管柱3上设有第一辅助消声腔6,出气口11下方的进气管柱3上设有第二辅助消声腔9。进气口1上方的进气管管柱3内分别安装有第一穿孔板7和第一挡板5,第一穿孔板7上均布开设有气孔,第一穿孔板7和第一挡板5之间的进气管管柱3内的空腔形成第一辅助消声腔6。第一辅助消声腔6的体积为413120mm

³

;第一穿孔板7上的气孔孔径为4mm。出气口11下方的进气柱3内分别安装有第二穿孔板8和第二挡板10,第二穿孔板8上均布开设有气孔,第二穿孔板8和第二挡板10之间的进气柱3内的空腔形成第二辅助消声腔9。第二辅助消声腔9的体积为516400 mm

³

;第二穿孔板8上的气孔孔径为5mm。

33.参见图5和图6,主消声器包括s型穿孔管12和主箱体14。s型穿孔管12位于主箱体14内,两端分别伸至主箱体14外部;s型穿孔管12的一端连通着进气管柱3上的出气口11,另一端连通着滤清器17的进气口。s型穿孔管12的管径为60mm,壁厚1mm;s型穿孔管12的管壁上均布开设有排气孔;排气孔的孔径为8mm。

34.主消声器提供一个宽平的消声曲线,第一辅助消声腔6和第二辅助消声腔9的频率与主消声器的消声曲线的低谷处的频率相对应,对主消声器的消声性能起到补充作用,消除消声曲线敏感频率范围内的低谷或抬高消声曲线。

35.本实用新型的工作原理详细说明如下:

36.进气气流通过进气口1进入进气柱3,进气口1处的进气罩2可有效防止气流在进气口产生涡流,从而防止气流在进气口1处产生啸叫。气流进入进气柱后,首先流经第一辅助消声器(由挡板5、消声腔6、穿孔板7组成),再流经第二辅助消声器(由穿孔板8、消声腔9、挡板10组成),然后经进气柱3下部的出气口11通过s型穿孔管12进入主消声腔,得到消声处理。气流经s型穿孔管12、连接管16进入滤清器17得到过滤。滤清器17出口与发动机连通,从而为发动机提供足量、清洁、低噪声的空气。

37.本消声器属于抗性消声器,不使用吸声材料,保证了进气的清洁性;辅助消声器采用2个共振式消声器,可在组合消声器的消声曲线中形成两个共振峰值,不但可以改善消声器的频率特性,而且可以提高总的消声效果;主消声器采用穿孔管式消声器,在保证消声性能的同时具有极低的流动阻力损失。采用本实用新型设计的多腔串联式消声器装置可以显著提高消声器的消声性能且对不影响进气效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1