应用于燃气发动机进气歧管的制作方法

1.本实用新型涉及发动机领域,具体涉及应用于燃气发动机进气歧管。

背景技术:

2.进气歧管位于节气门与引擎进气门之间,之所以称为歧管,是因为空气进入节气门后,经过歧管缓冲统后,空气流道就在此分歧了,对应引擎汽缸的数量,如四缸引擎就有四道,五缸引擎则有五道,将空气分别导入各汽缸中。

3.现有的燃气发电设备,在使用中,因为是场地使用,所以对空间要求不会过于苛刻,所以燃气发动机上的进气歧管一般都采用直管,方便了加工和安装。

4.现有燃气设备中,燃气和空气经混合器混合后,再经进气歧管分歧后,分别进入气缸,但整个过程中,进气歧管较短,燃气和空气混合程度并不够,燃烧不够均匀,可能会导致扭矩输出不稳定,震动大的问题。

技术实现要素:

5.本实用新型的一个目的是解决至少上述问题。

6.本实用新型的目的在于提供应用于燃气发动机进气歧管,解决现有场地使用的燃气发动机的进气歧管,因为采用直短管,导致燃气和空气混合程度不高,从而导致气缸燃烧不均匀的问题。

7.为了实现根据本实用新型的这些目的和其它优点,提供了应用于燃气发动机进气歧管,包括进气总管,所述进气总管一端为进气口,进气总管的一侧设置有若干进气支管,所述进气支管一端连接到进气总管,另一端都连接到支管法兰盘上,所述进气总管和进气支管之间为一体化连接,所述进气总管连通进气支管的通道口处设置有涡流环,所述涡流环包括环形件和设置在环形件内侧壁上的叶片,所述叶片呈螺旋状,所述环形件和进气总管之间螺纹固定,所述环形件的外径小于进气口的直径。

8.在一个可能的设计中,上述环形件的内径与进气支管的内径一致。

9.在一个可能的设计中,上述支管法兰盘呈梯形,其靠近斜边的安装孔的连接线与斜边平行。

10.在一个可能的设计中,上述进气口处设置有进气法兰。

11.在一个可能的设计中,上述进气支管和支管法兰盘之间设置有加强筋。

12.在一个可能的设计中,上述进气支管和进气总管之间设置有加强筋。

13.本实用新型至少包括以下有益效果:在进气支管和进气总管的连接处设计涡流环,使得混合气体进入进气支管后呈螺旋运动,在进气支管的运动过程中,因为螺旋旋转,使得气体中的燃气和空气不断进行混合,在进入气缸后,气体中燃气和空气混合得更加均匀,使得气缸内气体燃烧均匀。

14.并且进气口的直径要大于涡流环,夹持将涡流环经进气口进入进气总管内,然后对着通道口夹持稳定住,在进气支管的另一端进入一个转动件,转动件与涡流环配合,可以

对涡流环进行转动,松开夹持件,并使用夹持件推动涡流环,在配合转动件,可以将涡流环安装在进气总管上,这种方式方便了涡流环的安装和维修。

15.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

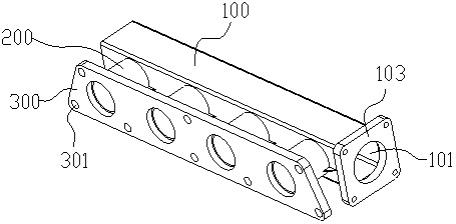

16.图1 为本装置的结构示意图;

17.图2 为本装置的侧视图;

18.图3 为图2中的a

‑

a向剖视图;

19.图4 为图3中的b向放大示意图;

20.图5 为涡流环的结构示意图。

具体实施方式

21.下面结合附图及具体实施例来对本实用新型作进一步阐述。在此需要说明的是,对于这些实施方式的说明虽然是用于帮助理解本实用新型,但并不构成对本实用新型的限定。本文公开的特定结构和功能细节仅用于描述本实用新型的示例实施例。然而,可用很多备选的形式来体现本实用新型,并且不应当理解为本实用新型限制在本文阐述的实施例中。

22.需要说明的是,下述实施方案中所述实验方法,如无特殊说明,均为常规方法,所述试剂和材料,如无特殊说明,均可从商业途径获得;在本实用新型的描述中,术语“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

23.如图1~5,应用于燃气发动机进气歧管,包括进气总管100,所述进气总管100一端为进气口101,进气总管100的一侧设置有若干进气支管200,所述进气支管200一端连接到进气总管100,另一端都连接到支管法兰盘300上,所述进气总管100和进气支管200之间为一体化连接,所述进气总管100连通进气支管200的通道口102处设置有涡流环400,所述涡流环400包括环形件401和设置在环形件401内侧壁上的叶片402,所述叶片402呈螺旋状,所述环形件401和进气总管100之间螺纹固定,所述环形件401的外径小于进气口101的直径。

24.本装置中,进气总管100为方形管,其一端为进气口101,另一端为密闭端,其一侧连通四个进气支管200,进气支管200为圆形管,进气总管100在对应进气支管200的侧壁上开设通道口102,进气支管200与进气总管100之间是一体化连接。

25.进气口101与混合器连通,混合器将燃气和空气混合后,进入进气歧管,进气支管200远离进气总管100的端头连通到气缸。

26.进气总管100的管壁开设通道口102连通到进气支管200,管壁具有一定的厚度,所以通道口102是有长度的,我们将涡流环400设置在通道口102处,涡流环400没有部位位于进气总管100的管内,也没有部位位于进气支管200的管内,涡流环400是现有的技术,即一个环形件401的内壁上设计若干的圆周均匀排列的叶片402,叶片402沿环形件401螺旋延

伸。所以混合气经过涡流环400后,就变成了螺旋运动的气体,不仅加快进入气缸的速度,而且还能够使得燃气和空间混合更加均匀。

27.涡流环400的设计中,涡流环400可以自由进入进气总管100内,主要方便涡流环400的安装,工作人员采用镊子夹持住涡流环400,将涡流环400垂直于进气口101的方向进入到进气总管100内,然后使得涡流环400对准其中一个通道口102,将转动件插入该通道口102对应的进气支管200内,转动件为一个转轴,转轴端头设计与涡流环400配合的转动叶,转动件的转动叶可以插入到涡流环400的叶片402的缝隙中,这时我们可以松开镊子,并使用镊子将涡流环400向通道口102推动,转动件再选择涡流环400,就能将涡流环400安装到通道口102内,这样方便了涡流环400的安装和维修。

28.环形件401的内径与进气支管200的内径一致,经过涡流环400后,气体变成了螺旋状,如进气支管200的内径大于环形件401的内径,则气体进入进气支管200后,会出现一个空间扩张的过程,空间扩张后,可能会打乱螺旋气体的运作,一是降低气体运动速度,二是气体膨胀后,不以螺旋运动,可能会导致混合效果降低。

29.如图1,支管法兰盘300呈梯形,其靠近斜边的安装孔301的连接线与斜边平行。支管法兰盘300设计成梯形,安装孔301也沿梯形设计,这样稳固性得到提升。

30.如图1~3,进气口101处设置有进气法兰103。进气法兰用于与混合器固定。

31.如图1~4,进气支管200和支管法兰盘300之间设置有加强筋500,进气支管200和进气总管100之间设置有加强筋500。加强了进气支管200和支管法兰盘300的连接性,以及加强了进气支管200和进气总管100之间连接性能。

32.尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1