一种电动EGR阀的阀芯结构的制作方法

一种电动egr阀的阀芯结构

技术领域

1.本实用新型涉及电动egr阀技术领域,尤其涉及一种电动egr阀的阀芯结构。

背景技术:

2.egr阀是发动机废气再循环系统(egr系统)中起到调节废气流量大小的关键零件。电动egr阀的故障率在发动机上一直都是比较高的,在egr阀进气口处,容易形成积碳和结焦故障,并且,现有的阀芯和中心杆一般使用激光焊接进行固定连接,使得在高温工作环境中,阀芯容易和中心杆脱落,因此,设计一款比较合理的egr阀阀芯结构,对于egr阀稳定工作来说是非常重要的。

技术实现要素:

3.为实现上述目的,本实用新型采用了如下技术方案:一种电动egr阀的阀芯结构,包括阀座和设置在阀座内的中心杆,所述中心杆的侧壁通过第一连接机构连接有阀芯本体,且阀座内通过第二连接机构连接有密封套,所述中心杆插设在密封套内,且阀芯本体与密封套的侧壁相抵。

4.优选的,所述出气口的下侧壁开设有倾斜向下设置的导流槽。

5.优选的,所述密封套采用的材质为不锈钢材质。

6.优选的,所述阀座采用的材质为压铸铝材质。

7.优选的,所述第一连接机构包括设置在中心杆侧壁上的过渡台阶,且阀芯本体的侧壁设置有通孔,所述阀芯本体通过通孔套设在过渡台阶的侧壁上,且通孔与过渡台阶为过盈配合。

8.优选的,所述中心杆的下端一体成型有盖帽,且盖帽的直径大于中心杆的直径并小于阀芯本体的外径,所述阀芯本体的端面贴紧盖帽的端面。

9.优选的,所述密封套包括锥形面,所述阀芯本体包括球形面,且球形面与锥形面相抵。

10.优选的,所述过渡台阶的高度比通孔的高度大0.6

‑

1mm。

11.优选的,所述第二连接机构包括开设在进气口内侧壁上的环形槽,所述密封套嵌设在环形槽内。

12.优选的,所述密封套的周侧一体成型有多个阵列设置的锯齿块,所述环形槽的侧壁开设有多个阵列设置的限位槽,且锯齿块嵌设在限位槽内。

13.本实用新型提供的技术方案带来的有益效果是:

14.1.本实用新型的电动egr阀的阀芯结构,通过设置密封套等,在阀座上镶嵌密封套,阀芯本体运动时和密封套接触,更加利于阀芯本体的开关动作,且密封套采用不锈钢材质,来回运动很多次后密封套也不易磨损,耐久性更好,如果阀芯本体和阀座直接接触,耐磨性较差,同时,阀芯本体设计成球面结构,与密封套的锥形面线接触,密封效果好,也不利于积碳的堆积,并且,阀芯本体的结构更加圆整无凸缘,避免气流存在负压区域,因为在负

压区域容易形成积碳,从而避免形成积碳和结焦。

15.2.本实用新型的电动egr阀的阀芯结构,通过设置第一连接机构,阀芯本体和中心杆采用压铆工艺,在高温情况下更加稳定可靠,避免阀芯本体从中心杆上脱落。

附图说明

16.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

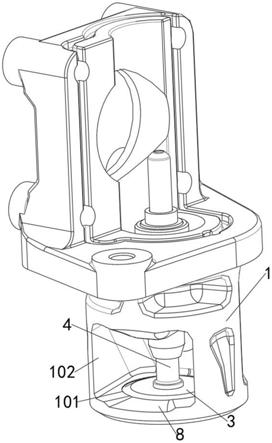

17.图1是本实用新型的立体结构示意图;

18.图2是本实用新型的剖视结构示意图;

19.图3是本实用新型中中心杆与阀芯本体的连接结构示意图;

20.图4是本实用新型中密封套的结构示意图;

21.图5是本实用新型中阀芯本体的结构示意图;

22.图6是图2中a处的放大结构示意图。

23.图中:1、阀座;101、进气口;102、出气口;2、密封套;201、锥形面;3、阀芯本体;301、球形面;4、中心杆;501、盖帽;502、过渡台阶;503、通孔;601、环形槽;602、限位槽;7、锯齿块;8、导流槽。

具体实施方式

24.为了使本技术领域的人员更好地理解本实用新型方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分的实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

25.下面的描述中,为描述的清楚和简明,并没有对图中所示的所有多个部件进行描述。附图中示出了多个部件为本领域普通技术人员提供本实用新型的完全能够实现的公开内容。对于本领域技术人员来说,许多部件的操作都是熟悉而且明显的。

26.实施例:

27.如图1

‑

6所示,本实施例提供了一种电动egr阀的阀芯结构,包括阀座1和设置在阀座1内的中心杆4,阀座1包括进气口101和出气口102,中心杆4的侧壁通过第一连接机构连接有阀芯本体3,且进气口101的内侧壁通过第二连接机构连接有密封套2,中心杆4插设在密封套2内,且阀芯本体3与密封套2的侧壁相抵,阀芯本体3和中心杆4采用压铆工艺,在高温情况下更加稳定可靠,避免阀芯本体3从中心杆4上脱落,在阀座1上镶嵌密封套2,阀芯本体3运动时和密封套2接触,更加利于阀芯本体3的开关动作,且密封套2采用不锈钢材质,来回运动很多次后密封套2也不易磨损,耐久性更好,如果阀芯本体3和阀座1直接接触,耐磨性较差,同时,阀芯本体3设计成球面结构,与密封套2的锥形面201线接触,密封效果好,也不利于积碳的堆积,并且,阀芯本体3的结构更加圆整无凸缘,避免气流存在负压区域,避免形成积碳和结焦,egr阀长时间工作时,阀芯本体3和密封套2撞击也不容易磨损,确保egr阀

控制的精确。

28.进一步的,出气口102的下侧壁开设有倾斜向下设置的导流槽8,便于egr阀低开度时候流量的精确控制。

29.进一步的,密封套2采用的材质为不锈钢材质,解决了压铸铝很多缺陷,如强度、耐磨性、硬度、高低温稳定性,同时具有很强的耐腐蚀性。

30.进一步的,阀座1采用的材质为压铸铝材质,生产方便、质量轻。

31.进一步的,第一连接机构包括设置在中心杆4侧壁上的过渡台阶502,且阀芯本体3的侧壁设置有通孔503,阀芯本体3通过通孔503套设在过渡台阶502的侧壁上,且通孔503与过渡台阶502为过盈配合,阀芯本体3和中心杆4上的过渡台阶502采用压铆工艺,在高温情况下更加稳定可靠,避免阀芯本体3从中心杆4上脱落。

32.进一步的,中心杆4的下端一体成型有盖帽501,且盖帽501的直径大于中心杆4的直径并小于阀芯本体3的外径,阀芯本体3的端面贴紧盖帽501的端面,便于对阀芯本体3进行压铆,同时,使得阀芯本体3和过渡台阶502压铆后连接强度更大。

33.进一步的,密封套2包括锥形面201,阀芯本体3包括球形面301,且球形面301与锥形面201相抵,球形面301与锥形面201线接触,密封效果好,阀芯本体3下端为球面结构,没有负压区,也不利于积碳的堆积。

34.进一步的,过渡台阶502的高度比通孔503的高度大0.6

‑

1mm,便于进行压铆。

35.进一步的,第二连接机构包括开设在进气口101内侧壁上的环形槽601,密封套2嵌设在环形槽601内,将密封套2采用12点式均匀压铆在阀座1内的环形槽601中。

36.进一步的,密封套2的周侧一体成型有多个阵列设置的锯齿块7,环形槽601的侧壁开设有多个阵列设置的限位槽602,且锯齿块7嵌设在限位槽602内,使密封套2不易在环形槽601内窜动,同时,更加利于加工。

37.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1