一种高效内燃机的制作方法

1.本实用新型属于内燃机技术领域,尤其涉及一种高效内燃机。

背景技术:

2.内燃机是一种能量转化设备,其将储存在燃料中的化学能经一系列反应后产生大量的高温高压燃气推动活塞做功,并通过连杆曲轴向外输出可以利用的机械动能,是当前社会交通、运输,工程作业不可或缺的动力机械。现有的广泛应用的动力机械通常是以柴油机和汽油机为主的传统内燃机。传统内燃机的工作性质是先通过石化燃料在燃烧室内燃烧产生高温高压的工质,然后再利用这些高温高压工质作用于活塞做功,再通过连杆曲轴实现机械动能输出。众所周知,柴油和汽油是高热值的优质石化燃料,其常况下燃烧温度可达八百摄氏度,但是在内燃机富氧高压条件下,其内部产生温度则可达1500℃的高温,接近构铸机器钢材本身所能承受的极限温度,严重危害内燃机持续运行。为此传统内燃机需要采用水冷或风冷的散热形式来降低机器内部过高的温度以维持机器正常工作,这种降温实质是通过人为放弃了大量的热量换取机器的长时效工作。结果是严重拉低了传统内燃机的工作效率,付出了高能耗,高污染的沉重代价。随着社会的发展,能源与环保逐渐成为全社会所关注的两大问题,特别是在当下全球气侯变暧、石化能源日渐枯竭、环境污染甚嚣尘上的的大背景下,对于温室气体排放的限制以及新能源的开发应用更是迫在眉睫的工作。因此,有必要提供一种能量转化效率更高的内燃机。

技术实现要素:

3.本实用新型的目的在于提供一种高效内燃机,解决了上述背景技术中提出的问题。

4.为实现上述目的,本实用新型所采用的技术方案是:一种高效内燃机,包括缸体、活塞、连杆和曲轴,所述活塞位于缸体中,所述缸体与活塞之间构成燃烧室,所述活塞与连杆的一端连接,所述连杆的另一端与曲轴转动连接,所述缸体的顶部设有与燃烧室连通的进气门和排气门,所述缸体中连接有与燃烧室连通的高压喷油嘴、高压喷溶嘴和高压喷水嘴。

5.在上述方案的基础上并作为上述方案的优选方案,所述高压喷油嘴用于在做功冲程第一阶段向燃烧室中喷入雾化的燃油,进行第一阶段做功。

6.在上述方案的基础上并作为上述方案的优选方案,所述高压喷溶嘴用于在做功冲程的第二阶段向燃烧室中喷入硝酸铵溶液。

7.在上述方案的基础上并作为上述方案的优选方案,所述高压喷溶嘴用于在做功冲程的第二阶段向燃烧室中喷入尿素溶液。

8.在上述方案的基础上并作为上述方案的优选方案,所述高压喷水嘴用于在做功冲程第二阶段向燃烧室中喷入液态水,通过汽化吸收热量达到降低燃烧室中的温度。

9.在上述方案的基础上并作为上述方案的优选方案,所述排气门与涡轮机连接,所

述涡轮机与发电储电装置连接。

10.在上述方案的基础上并作为上述方案的优选方案,所述排气门与涡轮机连接,所述涡轮机与空气压缩及储气装置连接。

11.在上述方案的基础上并作为上述方案的优选方案,所述涡轮机包括进气口,所述进气口与排气门连接,所述进气口位置处设有高压空气喷口、涡轮喷溶嘴和涡轮燃油喷嘴。

12.在上述方案的基础上并作为上述方案的优选方案,所述涡轮机的外围设有凝溜罐,所述凝溜罐中盛有液态水,所述高压喷水嘴与凝溜罐连接,所述涡轮机尾端排气口结束于凝溜罐内部水中,用于回收尾气中携带的热量的水蒸汽以及向高压喷水嘴提供温度达到或接近100℃的液态热水

13.在上述方案的基础上并作为上述方案的优选方案,所述燃烧室的体积在压缩前后的比值为1:44至1:48;所述燃烧室中的空气在压缩前后的压缩比为1:22至1:24。

14.本实用新型具有的有益效果为:此高效内燃机通过分段供入燃料的接力做功,即在做功冲程的第一阶段喷入易于压燃的燃油,利用空气压缩所抬升的温度引燃,产生大量的热量,实现第一阶段的做功;紧接着供入适量的水、硝酸铵溶液、尿素溶液,利用第一阶段燃油燃烧产生的高温高压引爆两种溶液中的溶质,产生巨大能量,实现第二阶段的做功、并且与此同时,利用喷入的水高压喷水嘴喷入的水和高压喷溶嘴喷入的溶液中的水在密闭燃烧缸内剧烈汽化既提升内部压强又有效控制燃烧缸内的温度,完全区别于水冷或风冷的传统内燃机所必需的却又冗赘的散热系统下人为放弃大量热量实现降温。综上所述种种有益效果,使得本技术方案无论在输出功率上还是在转化功效上都极大幅提升。并且,在排气门后设置了一个涡轮机,利用排气冲程中排出的高温高压的工质作用于涡轮叶片产生旋转,实现了能量的二次转换;涡轮机设有凝溜罐,可以回收尾气中大量的水蒸汽和尾气中携带的高温热量。

附图说明

15.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

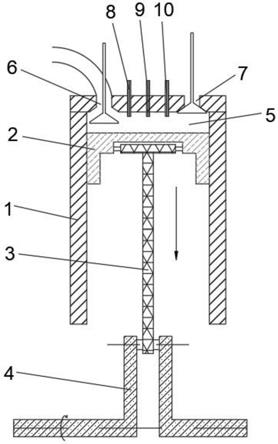

16.图1为本实用新型吸气冲程的结构示意图。

17.图2为本实用新型压缩冲程中前半程的结构示意图。

18.图3为本实用新型压缩冲程中后半程的结构示意图。

19.图4为本实用新型做功冲程中前半程的结构示意图。

20.图5为本实用新型做功冲程中后半程的结构示意图。

21.图6为本实用新型排气冲程的结构示意图。

22.图7为涡轮机的结构示意图。

23.图8为本实用新型内燃机与涡轮机连接的整体结构示意图。

24.附图标记如下:

25.1、缸体;2、活塞;3、连杆;4、曲轴;5、燃烧室;6、进气门;7、排气门;8、高压喷油嘴;9、高压喷溶嘴;10、高压喷水嘴;

26.11、涡轮机;111、进气口;112、高压空气喷口;113、涡轮喷溶嘴;114、涡轮燃油喷嘴;115、凝溜罐;12、发电储电装置;13、空气压缩及储气装置;14、高压空气导管。

具体实施方式

27.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

29.如附图1至附图8所示,一种高效内燃机,包括缸体1、活塞2、连杆3和曲轴4,所述活塞2位于缸体1中,所述缸体1与活塞2之间构成燃烧室5,所述活塞2与连杆3的一端连接,所述连杆3的另一端与曲轴4转动连接,所述缸体1的顶部设有与燃烧室5连通的进气门6和排气门7,所述缸体1中连接有与燃烧室5连通的高压喷油嘴8、高压喷溶嘴9和高压喷水嘴10。

30.所述高压喷油嘴8用于在做功冲程第一阶段向燃烧室5中喷入雾化的燃油,进行第一阶段做功。

31.所述高压喷溶嘴9用于在做功冲程的第二阶段向燃烧室5中喷入硝酸铵溶液。

32.所述高压喷溶嘴9用于在做功冲程的第二阶段向燃烧室5中喷入尿素溶液。

33.所述高压喷水嘴10用于在做功冲程第二阶段向燃烧室5中喷入液态水,通过汽化吸收热量达到降低燃烧室5中的温度。

34.运转过程如下:

35.第一冲程为吸气冲程,如附图1所示,进气门打开,排气门关闭。活塞从上止位往下止位运行,大量的空气通过进气门随活塞运行而吸入燃烧室中,直到活塞运行到下止位。

36.第二冲程为压缩冲程,分前半程压缩和后半程压缩。前半程压缩如图2所示,进气门关闭,排气门开启,活塞运行方向是从下止位向上止位运行。在活塞往上运行中燃烧室内空气随活塞上行而通过排气门排出,此半程实质并未有真正的压缩。等到活塞行程达一半时,后半程压缩如图3所示,排气门也关闭,进气门保持原来的关闭状态,活塞继续上行,此时活塞需要耗费一定的机械能完成对空气的压缩,在压缩过程中空气的温度随压缩比值增大而上升,直到活塞行至上止位,并使缸内空气温度达到燃油的着火点。这样设计的目的一是减少压缩过程中耗费过多的机械能,二是为了下一冲程做功冲程中让活塞延时运行一倍的行程,有利于提升热能的有效转化率。区别于传统内燃机,其在压缩冲程中排气门全程关闭,活塞全程对空气压缩。

37.第三冲程为做功冲程,分前半程做功和后半程做功,前半程如图4所示,进气门关闭,排气门关闭,活塞运行方向从上止位向下止位运行。在活塞变更完运行方向的时刻,高压喷油嘴喷入适量雾化的燃油,与高温空气充分混触,发生燃烧,产生大量高温高压的燃气,推动活塞第一阶段的做功。在活塞下行到接近一半行程时,后半程做功如图5所示,高压

喷水嘴将适量的水以及高压喷溶嘴将适量的硝酸铵溶液和适量尿素溶液喷入燃烧室内,水进入燃烧室后,受高温高压燃气的作用,水吸收相应热量后即刻汽化,并产生大量的水蒸汽。既有效地降低了缸内的温度,又增强了缸内的压强。硝酸铵溶液在进入燃烧室后,受高温高压燃气的作用,硝酸铵溶液中的硝酸铵在水汽化后,即刻暴露在高温高压的环境中,即刻发生分解爆炸,释放巨大的机械动能,推动活塞第二阶段的做功。在其分解过程中产生大量的氮气、水蒸汽和二氧化氮。二氧化氮是高效氧化剂,能够促进尿素的反应,尿素溶液在进入燃烧室内的同时,也与硝酸铵有类同的过程,先是尿素溶液中的水即刻汽化,然后是脱离水分子的尿素在高温高压的环境下即刻发生剧烈分解,尿素也是优质氮基燃料,它能够在高温高压环境下与氧化剂发生剧烈反应。

38.尿素与氧反应如下化学式如下:

39.2co(nh2)2+o2→

co2+4h2o+2n240.尿素与二氧化氮反应则是如下化学式如下:

41.4co(nh2)2+6no2→

4co2+8h2o+7n242.第四冲程为排气冲程,如附图6所示,进气门关闭,排气门打开,活塞从下止位往上止位运行。在做功冲程结束时,排气门打开,进气门保持关闭,燃烧室内高温高压的工质随着活塞上升而迅速通过排气门排出。

43.整个循环中,由于采用了水在内部汽化有效降温,所以完全可以在没有任何水冷或风冷的传统内燃机所必需的却又冗赘的散热部件和通风结构下实现温度的调控,从而使得本技术方案的功效得到极大幅度提升。

44.所述排气门7与涡轮机11连接,所述涡轮机11与发电储电装置12连接。由于排气冲程中排出的尾气中仍具有一定的热量,因此在排气门后设置了一个涡轮机,利用排气冲程中排出的高温高压的工质作用于涡轮叶片产生旋转,实现热能二次转换。

45.所述排气门7与涡轮机11连接,所述涡轮机11与空气压缩及储气装置13连接。所述涡轮机11包括进气口111,所述进气口111与排气门7连接,所述进气口111位置处设有高压空气喷口112和涡轮喷溶嘴113。所述高压空气喷口112通过高压空气导管14与空气压缩及储气装置13连接。

46.当排气冲程中高温高压工质被排入到涡轮机前端的同时,涡轮喷溶嘴喷入适量尿素液溶,在高温高压工质的作用下,尿素溶液又进行了一次分解的过程:先是尿素溶液中的水即刻汽化,然后是脱离水分子的尿素在高温高压的环境下即刻发生剧烈分解,并与排放出来的尾气中残存的二氧化氮和氧气反应,产生大量的热量。既额外增加了能量转化,又能净化尾气排放。

47.所述进气口111位置处设有涡轮燃油喷嘴114,喷入燃油与高压空气喷口112喷入的空气混触燃烧,产生更多高压燃气,增强涡轮工作。

48.所述涡轮机11的外围设有凝溜罐115,所述凝溜罐115中盛有液态水,所述高压喷水嘴10与凝溜罐115连接,所述涡轮机11尾端排气口结束于凝溜罐115内部水中,用于回收尾气中携带的热量的水蒸汽以及向高压喷水嘴10提供温度达到或接近100℃的液态热水。凝溜罐可以回收尾气中大量的水蒸汽和尾气中携带的高温热量的作用。具体过程如下:携高温的尾气通过涡轮机尾端排气口进入凝溜罐内,凝溜罐内盛有液态的水,高温尾气中的水蒸汽便冷凝成液态水,并提升凝溜罐内水的温度。利用这种装置既回收水蒸汽又回收热

量,回收了尾气热量后温度升高的水经管道流入水箱中,等待高压喷水嘴再次喷入参与对活塞的做功,实现基础热量的循环应用,起到节能的目的。

49.所述燃烧室5的体积在压缩前后的比值为1:44至1:48,此比值有利于机器对热能充分转化成机械能。

50.所述燃烧室5中的空气在压缩前后因半程虚压,使得其在压缩前后的压缩比为1:22至1:24,既能够有效的将压缩空气的温度提高到燃油的着火点温度,又能够确保不会因高比压缩产生不必要的机械能的损耗。

51.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1