一种脉冲涡轮系统及装有该系统的汽车的制作方法

1.本实用新型涉及汽车动力设备领域,具体涉及一种脉冲涡轮系统及装有该系统的汽车。

背景技术:

2.随着人们对汽车驾乘要求的不断提升,要求发动机油耗更低,动力更强劲,响应性更快。涡轮增压器技术就成为发动机技术的重要技术应用,利用排出废气的能量来驱动涡轮做功,涡轮高速旋转带动同轴的压气机叶轮工作,从而提高进气压力,增加进气量。但以往发动机排气管多采用稳压排气管,各缸排气直接都连通在一起,通过稳压排气管再将废气排入涡轮增压器做功。通过研究发现发动机在各缸排气过程中,各缸排气压力呈波形逐渐衰减,并在一定范围区间内低于大气压。这样各缸都连通在排气总管,必然有会使用各缸的排气脉冲压力存在相抵消部分,从而造成能量的浪费。

3.针对上述缺点,脉冲排气管应用而生。图1给出了一种现有的四缸脉冲涡轮系统,该系统根据发动机排气顺序,将存在相抵消的各缸排气隔开,从而将排气脉冲能量利用率大大提高。然而,这种脉冲涡轮系统仍存在缺点:如图2和图3所示,脉冲排气管在压力波动时仍存在负压区域,对推动涡轮增压器工作的涡前压力造成不利影响。

技术实现要素:

4.为解决背景技术中现有脉冲涡轮系统的脉冲排气管在压力波动时仍存在负压区域,对推动涡轮增压器工作的涡前压力造成不利影响的问题,本实用新型提供了一种脉冲涡轮系统,具体技术方案如下。

5.一种脉冲涡轮系统,包括第一脉冲排气管、第二脉冲排气管和涡轮增压器,所述涡轮增压器包括涡轮进气口和涡轮出气管,所述第一脉冲排气管和第二脉冲排气管的排气端均与所述涡轮进气口连通;还包括第一回流管和第二回流管;所述第一回流管的一端与所述涡轮出气管连通,另一端与所述第一脉冲排气管连通,第一回流管与第一脉冲排气管之间设有第一阀,第一阀仅在第一脉冲排气管内压力小于第一回流管内压力时开启;所述第二回流管的一端与所述涡轮出气管连通,另一端与所述第二脉冲排气管连通,第二回流管与第二脉冲排气管之间设有第二阀,第二阀仅在第二脉冲排气管内压力小于第二回流管内压力时开启。

6.由此,当发动机各缸排气压力由于惯性出现负压区域里时,第一阀/第二阀打开,通过第一回流管/第二回流管从涡轮出气管将部分正压气体引入到第一脉冲排气管/第二脉冲排气管中,消除了排气负压对涡前压力的影响,增加了涡前气体能量,降低了涡轮增压器的涡后压力,泵气损失减小。本实用新型结构简单、布置方便,不仅降低了排气背压,而且增加了涡轮做功能力,提升了能量利用率,降低了油耗。

7.优选地,所述涡轮出气管的内壁上开设有环形的连通槽,涡轮出气管的外壁上开设有与所述连通槽连通的第一通孔和第二通孔;所述第一回流管的一端与所述第一通孔连

通,所述第二回流管的一端与所述第二通孔连通。通过设置环形的连通槽,可保证回流过程对涡轮周向均匀取气。

8.优选地,所述第一通孔包括两个相对设置的第一出气口,所述第二通孔包括两个相对设置的第二出气口,所述第一出气口与所述第二出气口垂直;

9.所述第一回流管包括两个第一回流支管和一个第一回流总管;两个所述第一回流支管的一端分别与两个第一出气口连通,另一端均与第一回流总管的一端连通,第一回流总管的另一端与所述第一脉冲排气管连通;

10.所述第二回流管包括两个第二回流支管和一个第二回流总管;两个所述第二回流支管的一端分别与两个第二出气口连通,另一端均与第二回流总管的一端连通,第二回流总管的另一端与所述第二脉冲排气管连通。

11.由此,通过均匀分布的第一出气口和第二出气口,可保证回流过程对涡轮周向均匀取气。

12.优选地,所述第一回流管在与第一通孔的连接处,和/或所述第二回流管在与第二通孔的连接处设有弯折部;所述弯折部与所述涡轮出气管倾斜设置,倾斜方向为向上倾斜,倾斜角度范围为15

°‑

75

°

。由此,可提高引流作用。

13.优选地,还包括发动机气缸、发动机进气管、叶轮进气管和叶轮出气口;所述发动机进气管的一端与所述叶轮出气口连通,另一端与所述发动机气缸的进气端连通;所述第一脉冲排气管、第二脉冲排气管均与所述发动机气缸的排气端连通。

14.优选地,所述发动机气缸包括第一气缸、第二气缸、第三气缸和第四气缸;所述第一脉冲排气管分别与所述第二气缸和第三气缸的排气端连通;所述第二脉冲排气管分别与所述第一气缸和第四气缸的排气端连通。

15.优选地,所述发动机气缸包括第一气缸、第二气缸、第三气缸、第四气缸、第五气缸和第六气缸;所述第一脉冲排气管分别与所述第四气缸、第五气缸和第六气缸的排气端连通;所述第二脉冲排气管分别与所述第一气缸、第二气缸和第三气缸的排气端连通。

16.优选地,所述第一阀和第二阀均为单向阀。

17.优选地,所述第一阀和第二阀均为机械式单向阀或电控式单向阀。

18.基于相同的实用新型构思,本实用新型还提供一种汽车,所述汽车上安装有上述脉冲涡轮系统。

19.由于采用了以上技术方案,与现有技术相比较,本实用新型在当发动机各缸排气压力由于惯性出现负压区域里时,第一阀/第二阀打开,通过第一回流管/第二回流管从涡轮出气管将部分正压气体引入到第一脉冲排气管/第二脉冲排气管中,消除了排气负压对涡前压力的影响,增加了涡前气体能量,降低了涡轮增压器的涡后压力,泵气损失减小。本实用新型结构简单、布置方便,不仅降低了排气背压,而且增加了涡轮做功能力,提升了能量利用率,降低了油耗。此外,本实用新型还通过设置环形的连通槽,以及均匀分布的第一出气口和第二出气口,保证了回流过程对涡轮周向均匀取气。通过设置弯折部,进一步提高引流作用。

附图说明

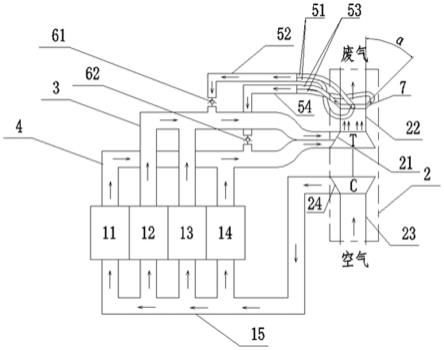

20.图1 为现有四缸脉冲涡轮系统的结构示意图;

21.图2、图3为现有四缸脉冲涡轮系统工作时,脉冲排气管内压力的波形示意图(1、2、3、4分别代表四个气缸);

22.图4为本实用新型一种脉冲涡轮系统的结构示意图;

23.图5为本实用新型一种脉冲涡轮系统中连通槽与第一、二回流管连接处的细节放大示意图;

24.图6为本实用新型一种脉冲涡轮系统中涡轮出气管的结构示意图;

25.图7为图6的a-a剖视图。

具体实施方式

26.下面结合附图对本实用新型作进一步详细描述。

27.如图4-图7所示,一种脉冲涡轮系统,包括发动机气缸、发动机进气管2、脉冲排气管、

28.一种脉冲涡轮系统,包括发动机气缸和涡轮增压器2;其中发动机气缸包括第一气缸11、第二气缸12、第三气缸13和第四气缸14;涡轮增压器2包括涡轮进气口21、涡轮出气管22、叶轮进气管23和叶轮出气口24。

29.发动机气缸的进气端通过发动机进气管15与叶轮出气口24连通。发动机气缸的排气端通过第一脉冲排气管3和第二脉冲排气管4与涡轮进气口21连通。具体地,第一脉冲排气管3的一端与涡轮进气口21连通,另一端分为两支路并分别与第二气缸12、第三气缸13连通;第二脉冲排气管4的一端与涡轮进气口21连通,另一端分为两支路并分别与第一气缸11、第四气缸14连通。

30.如图4所示,所述涡轮出气管22的内壁上开设有环形的连通槽25,涡轮出气管22的外壁上开设有与所述连通槽25连通的第一通孔和第二通孔。第一通孔包括两个相对设置的第一出气口26,所述第二通孔包括两个相对设置的第二出气口27,所述第一出气口26与所述第二出气口27垂直。

31.如图4-图7所示,第一出气口26与第一脉冲排气管3之间通过第一回流管连通。具体地,第一回流管包括两个第一回流支管51和一个第一回流总管52。两个第一回流支管51的一端分别与两个第一出气口26连通,另一端均与第一回流总管52的一端连通,第一回流总管52的另一端通过第一阀61与所述第一脉冲排气管3连通。

32.第二出气口27与第二脉冲排气管4之间通过第二回流管连通。具体地,第二回流管包括两个第二回流支管53和一个第二回流总管54。两个第二回流支管53的一端分别与两个第二出气口27连通,另一端均与第二回流总管54的一端连通,第二回流总管54的另一端通过第二阀62与所述第二脉冲排气管4连通。

33.第一阀61和第二阀62均为单向阀,且第一阀61仅在第一脉冲排气管3内压力小于第一回流管内压力时开启,第二阀62仅在第二脉冲排气管4内压力小于第二回流管内压力时开启。第一阀61和第二阀62均为现有技术,例如可采用机械式阀或电控式阀。机械式阀通过弹簧结构,当压差形成的推力大于弹簧阈值时机械阀打开。电控式阀可通过在第一脉冲排气管3内和第一回流管内设置两个压力传感器,通过比较两个压力传感器测量到的压力大小从而控制电控阀打开/关闭。

34.如图4所示,第一回流管在与第一通孔的连接处,以及所述第二回流管在与第二通

孔的连接处均设有弯折部7。具体地,即两个第一回流支管51与两个第一出气口26的连接处,以及两个第二回流支管53与两个第二出气口27的连接处均设有弯折部7。弯折部7与所述涡轮出气管22倾斜设置,倾斜方向为向上倾斜,倾斜角度α为45

°

。

35.本实施例仅以四缸发动机为例,但本实用新型不仅限于四缸发动机,其它数量气缸的发动机也同样适用,例如六缸或八缸发动机。

36.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1