一种用空压机或电子气泵气源清理发动机表面杂屑的装置的制作方法

1.本实用新型涉及发动机除杂技术领域,具体涉及一种用空压机或电子气泵气源清理发动机表面杂屑的装置。

背景技术:

2.现在水稻、玉米、小麦、花生等农用机械,由于工作环境复杂,农作物杂屑、秸秆等会随机散落在发动机上堆积,比如推积在发动机高温区域,如涡轮增压器、排气管等区域,当杂屑接触高温,就容易引发火情。因此,当前市场上的收割机等时常会有发动机起火烧坏零部件的现象,而经过申请人长期的统计和总结,大多数起火的原因都是基于杂屑遇到发动机高温区域而燃烧起火导致。而主要是现在市场上的农用发动机传统以来都是使用风扇及反向风扇技术进行吹拂,但是因为发动机上相关零部件太多,会对相关区域或凹陷部位阻挡,因此,尤其是增压器下部等区域,采用传统方式对杂屑清除效果十分不好,而对于堆积在凹坑处的秸秆杂屑只能依靠人工使用扫把进行清除。而在现有整车发动机布局的基础上,虽然传统上也设有空压机或电子气泵和整车储气罐,但整车储气罐用于整车如刹车等气源供应,但在进行杂屑清除上其所需的气压会有所区别,故需要在现有的供气管路基础上进行改进,以提高杂屑清除效果以及工作效率。

技术实现要素:

3.本实用新型针对上述技术问题提供一种利用在现有的供气管路基础上进行改进,实现采用气源进行清理发动机表面杂屑且效果好的装置。

4.为实现上述目的,本实用新型采用如下技术方案:

5.一种用空压机或电子气泵气源清理发动机表面杂屑的装置,包括空压机或电子气泵和输气管;所述输气管与所述空压机或电子气泵的出气口连通;所述输气管设有出气口,其出气口则分布在发动机表面上。

6.进一步的,所述发动机表面为发动机表面的高温区域或发动机顶面;所述高温区域为增压器和/或增压器下方和/或排气管或排气管周边和/或缸盖罩区域和/或发动机进气侧区域和/或消声器和/或消声器周边。进一步的,所述空压机或电子气泵上新设有除杂取气口,所述输气管通过取气接管与所述除杂取气口连通;所述取气接管为直通管或加设有电控阀门或单向压力阀或计时延时电磁阀;所述电控阀门通过电控开关控制或通过ecu进行控制;

7.或者

8.所述空压机或电子气泵上新设有除杂取气口,同时还增设有除杂专用储气罐,所述输气管通过取气接管与所述除杂专用储气罐连通;所述取气接管为直通管或加设有电控阀门或单向压力阀或计时延时电磁阀;所述电控阀门通过电控开关控制或通过ecu进行控制。

9.进一步的,所述空压机或电子气泵的出气口通过储气罐接气管与整车储气罐连

通;所述输气管通过接气管与所述储气罐接气管连通;所述接气管上还设有电控阀门或单向压力阀或计时延时电磁阀;所述电控阀门通过电控开关控制或通过ecu进行控制。

10.进一步的,所述输气管的出气口设在末端,其末端处还设有缩口喷气头或扁头喷气头;

11.进一步的,所述输气管的出气口设在其侧壁上,其出气口为一个以上,若干所述出气口沿所述输气管的顶部呈一排分布或沿着所述输气管的左右两侧呈两排开设。

12.进一步的,所述输气管包括输气总管和若干输气支管,所述输气总管的一端连接气源,若干所述输气支管与所述输气总管连接;所述输气支管的末端或侧壁上开设有所述出气口。

13.进一步的,所述输气管的末端还连接有方形喷气框,所述方形喷气框设有气框进气管,所述方形喷气框内横向和/或纵向设有若干喷气支管;若干所述喷气支管的末端或侧壁上开设有若干所述出气口,所述出气口为一个以上,若干所述出气口错开分布或均匀分布,所述喷气支管为直管状或圆形或同心圆形或波纹形或s形或米字形或螺旋形;或者所述输气管的末端还连接有环形喷气圈,所述环形喷气圈设有气圈进气接管;所述环形喷气圈的侧壁上开设有若干喷气孔,若干所述喷气孔呈一圈分布;所述环形喷气圈径向分设成两部分,这两部分通过螺钉可拆卸紧密连接。

14.进一步的,所述输气管的末段为直管状或圆形或同心圆形或波纹形或s形或米字形或螺旋形。

15.进一步的,所述输气管为一根通管或其上还设有电控阀门或单向压力阀或计时延时电磁阀;所述电控阀门通过电控开关控制或通过ecu进行控制。

16.本实用新型与现有技术相比的有益效果:本实用新型直接采用目前车体上设有的空压机或电子气泵作为气源,气源来源简单、稳定,无需对现有车体或发动机新设气源装置,成本低廉、改造便捷,且气源气压大,能够持续提供吹拂力或泄气的废气进行间断吹拂,确保农用收割机及其它发动机的相关区域持续保持无碎屑或积尘的技术效果,尤其有效杜绝农用发动机因为碎屑燃烧的可能,使用效果好。本实用新型的相关输气管路,具有结构简单、构型合理,可以根据实际需求进行选择使用相关构型,清理高效、吹拂效果好,同时能够通过电控阀门进行控制,简便易行,节能环保。

附图说明

17.图1是本输气管具体实施例1的一种结构示意图;

18.图2是本输气管具体实施例2的一种结构示意图;

19.图3是本输气管具体实施例3的一种结构示意图;

20.图4是本输气管具体实施例6的一种结构示意图;

21.图5是本输气管具体实施例6的一种结构示意图;

22.图6是本输气管具体实施例4的一种结构示意图;

23.图7是本输气管具体实施例5的一种结构示意图;

24.图8是本输气管具体实施例7的一种结构示意图;

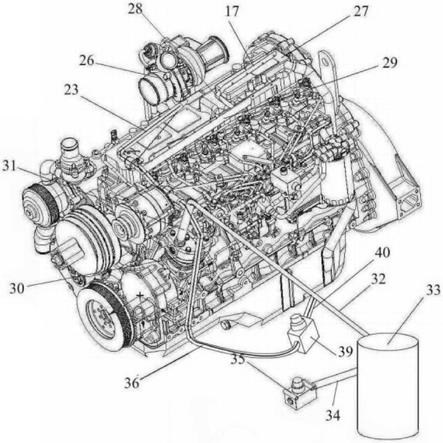

25.图9是本实用新型整体布局实施例3的结构示意图;

26.图10是本实用新型整体布局实施例4的结构示意图。

具体实施方式

27.一种用空压机或电子气泵气源清理发动机表面杂屑的装置,包括空压机30或电子气泵和输气管;所述输气管与所述空压机30或电子气泵的出气口连通;所述输气管设有出气口,其出气口则分布在发动机表面上。所述发动机表面包括发动机表面的高温区域或发动机顶面。所述高温区域包括增压器26和/或增压器下方和/或排气管和/或排气管周边和/或缸盖罩27区域和/或发动机进气侧区域和/或消声器和/或消声器周边。

28.输气管具体实施例1

29.如图1所示,所述输气管23的出气口设在末端,其末端处还设有缩口喷气头或扁头喷气头24,以提高吹气强度;所述输气管可以为一根通管,或者为了增加可控性,还可以在其上设有电控阀门或单向压力阀或计时延时电磁阀;所述电控阀门通过电控开关控制(通过该方式控制,只需通过人为手动按一下开关即可实现开启和关闭)或通过ecu进行控制。

30.输气管具体实施例2

31.所述输气管可以采用输气总管和若干输气支管组合方式,所述输气总管的一端连接气源,若干所述输气支管与所述输气总管连接;所述输气支管的末端或侧壁上开设有所述出气口。比如图2,设有所述输气总管1与所述输气支管2,然后可以在其连接处设有电控阀门3或单向压力阀或计时延时电磁阀,通过对阀门的电控开启和关闭实现某段输气支管2的开通和关闭,或通过单向压力阀控制时,根据整个气体管路的气压状况,当管路内气压高于阀门预定值则打开,低于阀门设定值则关闭,进而实现对某个发动机区域进行启动和关闭其气喷除杂作业。

32.输气管具体实施例3

33.本实施例与具体实施例2的区别在于:如图3所示,可以将输气总管4与输气支管5直接连接,然后在输气支管5的出气口处设有电控阀门6或单向压力阀或计时延时电磁阀(当然还可以将电控阀门6或单向压力阀或计时延时电磁阀设于输气总管4上作为总控阀门),当然在该出气口还可以设有缩口喷气头7或扁头喷气头。其末段除了直管状,还可以为圆形或同心圆形或波纹形或s形或米字形或螺旋形等,如果只是简单的一个构型的变化进行的等同替换,也都属于本技术的保护范围。

34.输气管具体实施例4

35.如图6所示,本实施例的输气管17,该输气管17可以使输气总管或者输气支管,其侧壁上开设有若干出气口18,当然,出气口18可以是一个以上,在使用时,可以根据需要将其紧贴固定于发动机表面上,然后可以实现沿着该输气管17进行吹拂,当然若干所述出气口18可以沿所述输气管17顶部呈一排分布或沿着所述输气管的左右两侧呈两排开设。所述输气管17可以为一根通管,或者为了增加可控性,还可以在其上设有电控阀门或单向压力阀或计时延时电磁阀;所述电控阀门通过电控开关控制(通过该方式控制,只需通过人为手动按一下开关即可实现开启和关闭)或通过ecu进行控制。

36.输气管具体实施例5

37.如图7所示,所述输气管的末端还可以连接有方形喷气框21,所述方形喷气框设有气框进气管20,该设计可以针对散热器22进行设计,当然也可以不限定适用于散热器22;所述方形喷气框内横向和/或纵向设有若干喷气支管19,若干所述喷气支管19的末端或侧壁上开设有若干出气口19-1,所述出气口19-1为一个以上,若干所述出气口错开分布或均匀

分布。当然所述喷气支管19除了呈直管状,还可以是圆形或同心圆形或波纹形或s形或米字形或螺旋形。所述气框进气管20可以为一根通管,或者为了增加可控性,还可以在其上设有电控阀门或单向压力阀或计时延时电磁阀;所述电控阀门通过电控开关控制(通过该方式控制,只需通过人为手动按一下开关即可实现开启和关闭)或通过ecu进行控制。

38.输气管具体实施例6

39.如图4~5所示,所述输气管的末端还可以连接有环形喷气圈8,所述环形喷气圈8设有气圈进气接管9;所述环形喷气圈8的侧壁上开设有若干喷气孔10,若干所述喷气孔呈一圈分布。当然还可以将其设成设成两部分,如图5所示,环形喷气圈13,这两部分通过连接件16采用螺钉14可拆卸紧密连接,然后其侧壁上可以设有更密集的喷气孔15,同时,这两部分各设有一个气圈进气接管11和气圈进气接管12,以提高气流量。所述气圈进气接管9、所述气圈进气接管11和所述气圈进气接管12可以为一根通管,或者为了增加可控性,还可以在其上设有电控阀门或单向压力阀或计时延时电磁阀;所述电控阀门通过电控开关控制(通过该方式控制,只需通过人为手动按一下开关即可实现开启和关闭)或通过ecu进行控制。

40.输气管具体实施例7

41.如图8所示,所述输气管的末端还可以连接有螺旋喷气圈27;所述螺旋喷气圈27包括呈螺旋分布的管体,该管体侧壁开设有若干喷气孔26,若干所述喷气孔错开分布或均匀分布;所述螺旋喷气圈还设有进气接管25。所述进气接管25可以为一根通管,或者为了增加可控性,还可以在其上设有电控阀门或单向压力阀或计时延时电磁阀;所述电控阀门通过电控开关控制(通过该方式控制,只需通过人为手动按一下开关即可实现开启和关闭)或通过ecu进行控制。

42.当然,除了上述列举的的本具体实施方式,其它将本技术所涉及到的相关结构特征进行简单组合或简单修改几何形状,都属于本技术的保护范围。

43.本实用新型具体实施例1

44.所述空压机30或电子气泵的出气口31通过储气罐接气管32与所述整车储气罐33连通,现有的整车储气罐33一般通过通过管道34对应设有调压阀35;所述输气管36通过接气管38与所述储气罐接气管32连通;采用该方案,则只需发动机启动,则气源会持续给输气管36供气;当然,为提高使用的灵活性,还可以在所述接气管38上增设有电控阀门37或单向压力阀或计时延时电磁阀;所述电控阀门通过电控开关控制或通过ecu进行控制。

45.而本实施例采用的输气管布局方式为:所述输气管36的出气口设在末端,其末端处还设有缩口喷气头或扁头喷气头,以提高吹气强度。本实施例只对应在增压器26的下方区域设有出气口,且出气口为扁头喷气头或缩口喷气头。即本实施例中使用了输气管具体实施例1的结构,即输气管36就是一根输气总管,其出气口只设有一个,因为农用收割机主要是防范该处着火,该处不仅温度高,而且较容易积聚碎屑,是一大易着火区域。

46.本实用新型具体实施例2

47.本实施例与实施例1的区别仅在于:将输气管具体实施例1的结构替换成输气管具体实施例4。

48.本实用新型具体实施例3

49.如图9所示,本实施例与实施例1的区别仅在于:所述输气管采用输气总管36和若

干输气支管组合,本实施例设有增压器下方区域输气支管(该增压器下方区域输气支管直接采用输气管23)、发动机进气侧区域输气支管29、缸盖罩区域输气支管28,然后缸盖罩区域输气支管28的末端连接使用输气管17的结构。

50.本实用新型具体实施例4

51.如图10所示,本实施例与实施例1的区别仅在于:所述空压机30或电子气泵上新设有除杂取气口39,即保留现有的出气口31以及用于给整车储气罐供气的储气罐接气管32,然后将所述输气管36直接接到所述取气口39上,实现初杂屑气源的供应。

52.本实用新型具体实施例5

53.本实施例与实施例4的区别仅在于:增设有取气接管,然后取气接管与取气口39连通,所述取气接管为直通管或加设有电控阀门或单向压力阀或计时延时电磁阀;所述电控阀门通过电控开关控制或通过ecu进行控制,这样便于实现除杂屑气源的总体控制。

54.本实用新型具体实施例6

55.本实施例与实施例5的区别仅在于:还增设有除杂专用储气罐,所述输气管36通过取气接管与所述除杂专用储气罐连通;所述取气接管为直通管或加设有电控阀门或单向压力阀或计时延时电磁阀;所述电控阀门通过电控开关控制或通过ecu进行控制,如此可以提供更高的气压的气源。

56.当然除以上实施例还可以结合实际将本实用新型中的输气管具体实施例1~7中的任一对本实用新型具体实施例1~6中的相关输气管进行组合替换,以提高清除效果。然后在输气支管设有的电控阀门或单向压力阀或计时延时电磁阀;所述电控阀门通过电控开关控制或通过ecu进行控制,可以根据需要对某个输气支管进行开启和关闭的灵活使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1