用于应急柴油机的活塞组件的制作方法

1.本实用新型涉及核电领域,尤其涉及一种用于核电厂应急柴油机的活塞组件。

背景技术:

2.应急柴油机的活塞上装有至少一个活塞环,这些活塞环可以实现各种功能,例如气缸内引导活塞,在气缸的气缸壁上分布和/或刮去润滑剂,实现燃烧室对曲轴箱的密封等,在工作状态下,它们承受了繁重的载荷,因此,这些活塞环与气缸的接触面(即气缸壁)处于直接摩擦接触状态,燃烧压力需要由它们承受。应急柴油机作为核电厂应急电源的主要保障措施,需要经常通过定期试验来保障其可用性,因此核电厂应急柴油机经常处于热备用状态,但是由于停机时间过长,且曲轴内没有润滑油供给,导致应急柴油机活塞环与气缸壁之间缺乏足够的润滑,当应急柴油机紧急启动时,容易造成活塞环/ 气缸壁之间的拉缸问题,所谓“拉缸”是指气缸内壁被拉成很深的沟纹,活塞、活塞环与气缸壁摩擦时丧失密封性,从而导致气缸压缩压力降低,动力性丧失。

3.目前应急柴油机活塞组件总共有4个活塞环,从上至下分别为顶环、两道压力环、一道油环,其中油环主要起刮油和布油作用,促使润滑油在缸壁分布。但是由于应急柴油机停机时间长,且启动时间短,一般在10s内达到额定转速和额定功率,导致活塞环与气缸壁之间异常磨损,尤其是顶环,顶环是配置在最靠近气缸的燃烧室的活塞环,顶环承受着最大的载荷,容易造成拉缸现象。

技术实现要素:

4.本实用新型要解决的技术问题在于,针对现有技术的缺陷,提供一种用于应急柴油机的活塞组件,活塞环与气缸壁之间具有良好的润滑能力,减少了拉缸现象的出现,延长了应急柴油机的使用寿命。

5.本实用新型解决其技术问题所采用的技术方案是:一种用于应急柴油机的活塞组件,包括活塞、设置在活塞上的活塞环,所述活塞环包括依次设置在活塞上的顶环、第一压力环、第二压力环与油环,所述顶环、所述第一压力环与所述第二压力环中的至少一个开设有至少一圈开口朝向柴油机气缸壁的安装槽,所述安装槽内安装有环状润滑件,所述润滑件边缘超出于所述安装槽边缘形成伸出部,在与气缸装配后,所述润滑件受压回缩并与活塞环配合滑动抵接在气缸壁上。

6.进一步地,优选所述润滑件为可膨胀材料件,其伸出部表面光滑与气缸壁滑动配合。

7.进一步地,优选所述顶环、所述第一压力环、所述第二压力环均开设有一个安装槽,每个所述安装槽内均安装有所述润滑件。

8.进一步地,优选所述顶环开设有两个安装槽,所述第一压力环、所述第二压力环均开设有一个安装槽,每个所述安装槽内均安装有所述润滑件。

9.进一步地,优选所述油环与气缸壁接触的接触面为曲面结构。

10.进一步地,优选所述润滑件的伸出部与气缸壁接触的接触面为曲面结构。

11.进一步地,优选所述润滑件的伸出部与气缸壁接触的接触面为平面结构。

12.进一步地,优选所述润滑件的截面形状与所述安装槽的截面形状相配合。

13.本实用新型具有以下有益效果:本实用新型提供的一种用于应急柴油机的活塞组件,包括活塞、设置在活塞上的活塞环,所述活塞环包括依次设置在活塞上的顶环、第一压力环、第二压力环与油环,所述顶环、所述第一压力环与所述第二压力环中的至少一个开设有至少一圈开口朝向柴油机气缸壁的安装槽,所述安装槽内安装有环状润滑件,所述润滑件边缘超出于所述安装槽边缘形成伸出部,在与气缸装配后,所述润滑件受压回缩并与活塞环配合滑动抵接在气缸壁上;通过在顶环、第一压力环与第二压力环中的至少一个开设有至少一圈开口朝向柴油机气缸壁的安装槽,安装槽上安装有润滑件,增加活塞环和气缸壁之间的润滑性能,避免在润滑油流量不足时出现拉缸问题,同时降低摩擦工耗。

附图说明

14.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

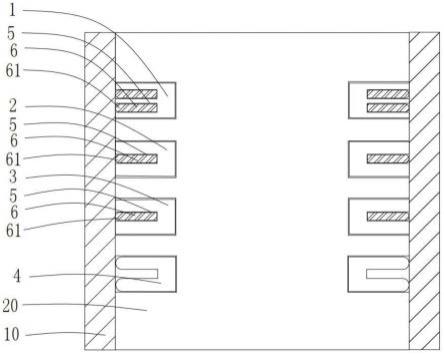

15.图1是本实用新型中活塞组件的第一种实施方式的剖面视图;

16.图2是本实用新型中活塞组件的第二种实施方式的剖面视图;

17.图3是本实用新型中顶环的第一种实施方式的剖面视图;

18.图4是本实用新型中顶环的第二种实施方式的剖面视图;

19.图5是本实用新型中顶环的第三种实施方式的剖面视图;

20.图6是本实用新型中顶环的第四种实施方式的剖面视图;

21.图7是本实用新型中第一压力环的第一种实施方式的剖面视图;

22.图8是本实用新型中第一压力环的第二种实施方式的剖面视图;

23.图9是本实用新型中第二压力环的第一种实施方式的剖面视图;

24.图10是本实用新型中第二压力环的第二种实施方式的剖面视图;

25.图11是本实用新型中油环的剖面视图。

具体实施方式

26.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本实用新型的具体实施方式。

27.部件被称为“固定于”或“设置于”另一个部件,它可以直接或者间接位于该另一个部件上。当一个部件被称为“连接于”另一个部件,它可以是直接或者间接连接至该另一个部件上。

28.术语“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置为基于附图所示的方位或位置,仅是为了便于描述,不能理解为对本技术方案的限制。术语“第一”、“第二”等仅用于便于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明技术特征的数量。“多个”的含义是两个或两个以上,除非另有明确具体的限定。

29.如图1-图11所示,一种用于应急柴油机的活塞组件,包括活塞20、设置在活塞20上的活塞环,活塞环包括依次设置在活塞20上的顶环1、第一压力环2、第二压力环3与油环4,

顶环1、第一压力环2与第二压力环3中的至少一个开设有至少一圈开口朝向柴油机气缸壁10的安装槽5,如图3-图10 所示,即可以是顶环1上开设有安装槽5,也可以是第一压力环2上开设有安装槽5,也可以是第二压力环3上设置有安装槽5,也可以是顶环1、第一压力环2、第二压力环3上都开设有安装槽5;安装槽5可以只开设一个,也可以开设多个,每个安装槽5内均安装有环状润滑件6,润滑件6边缘超出于安装槽5边缘形成伸出部61,在与气缸装配后,润滑件6受压回缩并与活塞环配合滑动抵接在气缸壁10上,可以理解的,润滑件6受压回缩至安装槽5内,润滑件6的伸出部61的最外端与安装槽5的槽口处于同平面,润滑件6伸出部61与活塞环共同抵接在气缸壁10上,活塞环将活塞20与气缸壁10密封,润滑件6增加活塞20与气缸壁10的密封性及润滑性;通过在顶环1、第一压力环2与第二压力环3中的至少一个开设有至少一圈开口朝向柴油机气缸壁 10的安装槽5,安装槽5上安装有润滑件6,增加活塞环和气缸壁10之间的润滑性能,避免在润滑油流量不足时出现拉缸问题,同时降低摩擦工耗,延长应急柴油机的使用寿命。

30.润滑件6可以由石墨制成,石墨具有极好的耐高温性和润滑性,石墨的熔点高达3850

±

50℃,即使经高温电弧灼烧,其重量的损失很小,热膨胀系数也很小,石墨的强度随温度提高而加强,在2000℃时,石墨强度提高一倍。

31.当长时间使用后润滑件6的伸出部61会产生一定的损耗,将会影响活塞环与气缸壁10之间的密封性及滑动性,此时可将可膨胀材料制成润滑件6,其伸出部61表面光滑与气缸壁10滑动配合,例如将膨胀石墨制成润滑件6,膨胀石墨除了具备天然石墨本身的耐冷热、耐腐蚀、自润滑等优良性能以外,还具有天然石墨所没有的柔软、压缩回弹性、吸附性、生态环境协调性、生物相容性、耐辐射性等特性,膨胀石墨遇高温可瞬间体积膨胀,使得结构松散,多孔而弯曲,表面积扩大、表面能提高、吸附鳞片石墨力增强,蠕虫状石墨之间可自行嵌合,这样增加了它的柔软性、回弹性和可塑性,可膨胀材料制成的作用是当润滑件6伸出部61产生损耗时,润滑件6遇到高温可产生膨胀,膨胀形成新的伸出部61,使其继续抵接气缸壁10,表面光滑的伸出部 61与气缸壁10滑动配合,从而增加了活塞环与气缸壁10之间的润滑性能及密封性能。

32.在本实施例中,如图3-4、图7-10所示,顶环1、第一压力环2、第二压力环3均开设有一个安装槽5,每个安装槽5内均安装有润滑件6,增加活塞环与气缸壁10之间的润滑性,同时还降低了油环4、第一压力环2、第二压力环3的摩擦损耗,延长了油环4、第一压力环2、第二压力环3的使用寿命。

33.在本实施例中,顶环1是配置在最靠近气缸的燃烧室的活塞环,顶环1 承受着最大的载荷,而顶环1下面的第一压力环2与第二压力环3承受的载荷要比顶环1所承受的载荷小得多,为了更好的保护顶环1,使顶环1与气缸壁10具有更好的润滑功能,如图5-6所示,顶环1开设有两个安装槽5,如图7-10所示,第一压力环2、第二压力环3均开设有一个安装槽5,每个安装槽5内均安装有润滑件6。

34.油环4用于将润滑油分布到气缸壁10上,增加活塞环与气缸壁10之间的润滑性能,如图1-图2所示,将油环4与气缸壁10接触的接触面设计为曲面结构,即油环4与气缸壁10的接触表面为曲面,两者为线接触,在保证接触压力的同时,降低油环4弹力,进而降低摩擦功耗。

35.如图1、图3、图6、图7、图9所示,润滑件6的伸出部61与气缸壁10 接触的接触面为

曲面结构,即润滑件6与气缸壁10的接触表面为曲面,两者为线接触,此时环状润滑件6与气缸壁10之间的接触面较小,需要的弹力较小,即可保证环状润滑件6与气缸壁10之间的接触压力,可以降低摩擦功耗,但要注意避免产生密封效果稍差的问题,可根据实际需要设置不同曲度的伸出部61,通过调整曲度以调整环状润滑件6与气缸壁10之间的接触面积。

36.如图2、图4、图5、图8、图10所示,润滑件6的伸出部61与气缸壁 10接触的接触面为平面结构,即润滑件6与气缸壁10的接触表面为平面,两者为面接触,此时环状润滑件6与气缸壁10之间的接触面较大,需要的接触压力较大,才能保证环状润滑件6与气缸壁10之间的良好接触,此时润滑面积较大,可以提高活塞环与气缸壁10的润滑性,同时也能带来较好的密封效果,防止漏气等问题。

37.润滑件6的截面形状与安装槽5的截面形状相配合,使润滑件6能很好的安装固定于安装槽5中,避免应急柴油机工作时,润滑件6随着活塞20的往复运动而晃动脱落,从而影响应急柴油机的正常工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1