一种SCR箱体垫块的制作方法

一种scr箱体垫块

技术领域

1.本实用新型属于汽车尾气处理技术领域,具体涉及一种scr箱体垫块。

背景技术:

2.随着经济的发展,我国汽车保有量连年高速增长,机动车污染物排量也在增大,严重影响大气环境质量。由于各国的环境保护部门提出进一步减少柴油机排放的氮氧化物污染物,发动机生产商开始使用scr技术(选择性催化还原技术)来达到环保部门的要求。

3.箱式scr设备是车辆后处理系统的重要组成部分,由于车辆箱式scr设备通过横支架直接与汽车底盘车架连接,发动机的振动会经由支架结构直接传递到scr设备而引起振动,箱式scr设备的振动对空气滤清器有较大影响。 目前的scr箱体垫块重量大,结构设计复杂,能耗高,难以满足现代轻量化汽车的需求。

技术实现要素:

4.为解决现有技术存在的技术问题,本实用新型提供了一种scr箱体垫块,整体结构质量轻,结构设计合理,所需安装空间小,能够满足现代轻量化汽车零部件的需求。

5.为实现上述目的,本实用新型所采用的技术方案为:一种scr箱体垫块,包括平行布置的顶座和底座,顶座与底座之间通过第一筋板、第二筋板和第三筋板支撑,第一筋板为上窄下宽结构,第二筋板为上宽下窄结构,第三筋板为上窄下宽结构,第一筋板、第二筋板和第三筋板形成稳固支撑结构。

6.第一筋板、第二筋板和第三筋板均倾斜布置,顶座与底座不在同一竖直平面内,第一筋板与第二筋板之间形成第一减重通孔,第一减重通孔为条形通孔,第一减重通孔的内角均经过圆角处理;第二筋板与第三筋板之间形成第二减重通孔,第二减重通孔为条形通孔,第二减重通孔的内角均经过圆角处理。

7.顶座上开有四个顶部连接通孔,螺栓依次穿过egp后处理系统总成、顶部连接通孔后用螺母锁紧,egp后处理系统总成固定在顶座上;顶座上设有第一顶部减重槽和第二顶部减重槽,第一顶部减重槽与第二顶部减重槽对称布置;第一顶部减重槽和第二顶部减重槽均依据顶座的顶部连接通孔位置而布置,第一顶部减重槽和第二顶部减重槽均为类梯型结构,第一顶部减重槽与第二顶部减重槽能够减轻整个支撑结构的重量。

8.底座上设有第一底部基台,第一底部基台上开有第一底部连接通孔,螺栓穿过第一底部连接通孔后将底座固定在车架上。

9.底座上设有第二底部基台,第二底部基台上开有第二底部连接通孔,螺栓穿过第二底部连接通孔后将底座固定在车架上。

10.底座上设有第三底部基台,第三底部基台上开有第三底部连接通孔,螺栓穿过第三底部连接通孔后将底座固定在车架上。

11.第一底部基台、第二底部基台、第三底部基台均置于第一底板上,第一底板置于第三筋板外侧。

12.底座上设有第四底部基台,第四底部基台上开有第四底部连接通孔,螺栓穿过第四底部连接通孔后将底座固定在车架上。

13.底座上设有第五底部基台,第五底部基台上开有第五底部连接通孔。螺栓穿过第五底部连接通孔后将底座固定在车架上。

14.第四底部基台和第五底部基台均置于第二底板上,第二底板置于第一筋板与第三筋板之间。第一底板和第二底板分置第三筋板的两端,能够有效分散底座的受力,避免应力集中而产生变形,保证底座的受力平衡。

15.底座上开有底部减重通孔,底部减重通孔置于第一筋板与第三筋板之间,底部减重通孔依据底座的结构布置,既能够保证底座的结构强度,又能够减轻底座的重量。

16.第一顶部减重槽的内角均经过圆角处理,第二顶部减重槽的内角均经过圆角处理,底部减重槽的内角均经过圆角处理,圆角处理后的内角不会出现开裂。

17.为了增加第一筋板的支撑强度,第一筋板与底座之间通过第一弧形连接段相连,第一弧形连接段能够起到有效的支撑。

18.为了增加第三筋板的支撑强度,第三筋板与底座之间通过第二弧形连接段相连,第二弧形连接段能够起到有效的支撑。

19.倾斜布置的第一筋板、第二筋板和第三筋板能够节约安装空间,更能够起到良好的支撑作用。

20.底座的底部设有底部减重槽,底部减重槽顺应底座的结构布置,在不影响结构强度的前提下,进一步减轻了底座的重量。

21.本实用新型与现有技术相比,具体有益效果体现在:

22.一、本实用新型置于车架与egp后处理系统总成之间,对整个egp后处理系统总成起到很好的减震作用,有效吸收工作中所带来的的冲击力,增强了egp后处理系统总成的工作稳定性。

23.二、在不影响结构强度的前提下,本实用新型通过布置多个减重孔和减重通槽,有效减轻了整个箱体垫块的重量,适应轻量化汽车的需求。

24.三、本实用新型的顶座与底座通过第一筋板、第二筋板和第三筋板支撑,通过合理地设置筋板的结构,筋板既能够保证良好的支撑强度,也能够进一步减轻整个垫块的重量。

附图说明

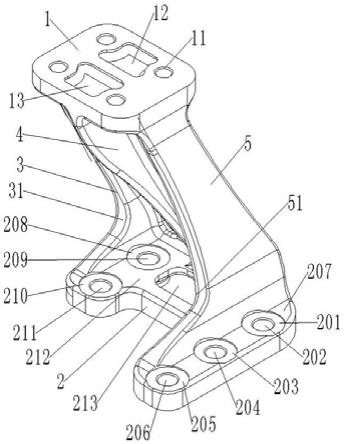

25.图1为本实用新型的立体图。

26.图2为本实用新型的主视图。

27.图3为本实用新型的左视图。

28.图4为本实用新型的右视图。

29.图5为本实用新型的俯视图。

30.图6为本实用新型的仰视图。

31.图中,1为顶座,11为顶部连接通孔,12为第一顶部减重槽,13为第二顶部减重槽,2为底座,201为第一底部基台,202为第一底部连接通孔,203为第二底部基台,204为第二底部连接通孔,205为第三底部基台,206为第三底部连接通孔,207为第一底板,208为第四底部基台,209为第四底部连接通孔,210为第五底部基台,211为第五底部连接通孔,212为第

二底板,213为底部减重通孔,214为底部减重槽,3为第一筋板,31为第一弧形连接段,4为第二筋板,5为第三筋板,51为第二弧形连接段,6为第一减重通孔,7为第二减重通孔。

具体实施方式

32.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

33.如图1-6所示,一种scr箱体垫块,包括平行布置的顶座1和底座2,顶座1与底座2之间通过第一筋板3、第二筋板4和第三筋板5支撑,第一筋板3为上窄下宽结构,第二筋板4为上宽下窄结构,第三筋板5为上窄下宽结构,第一筋板3、第二筋板4和第三筋板5形成稳固支撑结构。

34.第一筋板3、第二筋板4和第三筋板5均倾斜布置,顶座1与底座2不在同一竖直平面内,第一筋板3与第二筋板4之间形成第一减重通孔6,第一减重通孔6为条形通孔,第一减重通孔6的内角均经过圆角处理;第二筋板4与第三筋板5之间形成第二减重通孔7,第二减重通孔7为条形通孔,第二减重通孔7的内角均经过圆角处理。

35.顶座1上开有四个顶部连接通孔11,螺栓依次穿过egp后处理系统总成、顶部连接通孔11后用螺母锁紧,egp后处理系统总成固定在顶座1上;顶座1上设有第一顶部减重槽12和第二顶部减重槽13,第一顶部减重槽12与第二顶部减重槽13对称布置;第一顶部减重槽12和第二顶部减重槽13均依据顶座1的顶部连接通孔11位置而布置,第一顶部减重槽12和第二顶部减重槽13均为类梯型结构,第一顶部减重槽12与第二顶部减重槽13能够减轻整个支撑结构的重量。

36.底座2上设有第一底部基台201,第一底部基台201上开有第一底部连接通孔202,螺栓穿过第一底部连接通孔202后将底座2固定在车架上。

37.底座2上设有第二底部基台203,第二底部基台203上开有第二底部连接通孔204,螺栓穿过第二底部连接通孔204后将底座2固定在车架上。

38.底座2上设有第三底部基台205,第三底部基台205上开有第三底部连接通孔206,螺栓穿过第三底部连接通孔206后将底座2固定在车架上。

39.第一底部基台201、第二底部基台203、第三底部基台205均置于第一底板207上,第一底板207置于第三筋板5外侧。

40.底座2上设有第四底部基台208,第四底部基台208上开有第四底部连接通孔209,螺栓穿过第四底部连接通孔209后将底座2固定在车架上。

41.底座2上设有第五底部基台210,第五底部基台210上开有第五底部连接通孔211,螺栓穿过第五底部连接通孔211后将底座2固定在车架上。

42.第四底部基台208和第五底部基台210均置于第二底板212上,第二底板212置于第一筋板3与第三筋板5之间。第一底板207和第二底板212分置第三筋板5的两端,能够有效分散底座2的受力,避免应力集中而产生变形,保证底座2的受力平衡。

43.底座2上开有底部减重通孔213,底部减重通孔213置于第一筋板3与第三筋板5之间,底部减重通孔213依据底座2的结构布置,既能够保证底座2的结构强度,又能够减轻底座2的重量。

44.第一顶部减重槽12的内角均经过圆角处理,第二顶部减重槽13的内角均经过圆角处理,底部减重槽214的内角均经过圆角处理,圆角处理后的内角不会出现开裂。

45.为了增加第一筋板3的支撑强度,第一筋板3与底座2之间通过第一弧形连接段31相连,第一弧形连接段31能够起到有效的支撑。

46.为了增加第三筋板5的支撑强度,第三筋板5与底座2之间通过第二弧形连接段51相连,第二弧形连接段51段能够起到有效的支撑。

47.倾斜布置的第一筋板3、第二筋板4和第三筋板5能够节约安装空间,更能够起到良好的支撑作用。

48.底座2的底部设有底部减重槽214,底部减重槽214顺应底座2的结构布置,在不影响结构强度的前提下,进一步减轻了底座2的重量。

49.本实用新型的顶座1通过螺栓与egp后处理系统总成相连,底座2通过螺栓与车架相连,箱体垫块置于车架与egp后处理系统总成之间,起到固定空气滤清器的作用,对整个egp后处理系统总成起到很好的减震作用,有效吸收工作中所带来的的冲击力,增强了egp后处理系统总成的工作稳定性。

50.本实用新型选用zg310-570为垫块材料,相对于传统材料的结构,减重了25%,简化了结构和制作工艺,降低了能耗,节约了成本。

51.通过动力学方正分析整个结构的合理性,通过台架试验和道路试验验证本实用新型的实际使用完全能够达到使用要求。

52.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包在本实用新型范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1