一种EGR冷却装置及装配该装置的发动机的制作方法

一种egr冷却装置及装配该装置的发动机

技术领域

1.本实用新型属于汽油发动机技术领域,具体涉及发动机的egr冷却装置结构。

背景技术:

2.汽车在改善生活便捷的同时,亦带来了能源紧张和环境危机的问题,各国制定了严格的法规来控制汽车排放和油耗。为了使汽车达到更优的燃油经济性,目前国内外一些企业采用汽油发动机外部中冷egr(排气再循环)的方式降低汽油发动机油耗。现有技术的汽油发动机排气再循环通道结构,一般均采用类似图1所示的结构原理,即egr废气从排气歧管2经egr废气连接管3送至外置独立式的egr冷却器7,经冷却后流经egr电子控制阀5后,再流至进气歧管6,进而与新鲜空气混合后,进入气缸燃烧室。egr冷却器7上设置有进水口和出水口,通过egr冷却器进水管8和egr冷却器出水管9与发动机冷却循环通道形成并联,从而通过egr冷却器7冷却水对高温的egr废气具有冷却作用。

3.专利文献cn109209687a“汽油发动机排气再循环通道结构”即为与上述所类似的结构形式,采用了外置独立式的egr冷却器。此种egr通道结构存在以下缺点:需要设计独立的egr冷却器,并配套设置冷却器的进水、出水管路,使系统的结构复杂,部件增多,成本增加;并且由于egr冷却器及进出水管路占据的空间位置较大,在部分小型汽油机技术升级时因布置空间不足,应用十分困难。

技术实现要素:

4.本实用新型目的在于提供一种egr外部冷却装置结构,使egr外部冷却功能和结构更加集成、简化,解决布置空间不足的问题。

5.本实用新型的本技术方案如下:

6.一种egr外部冷却装置,包括egr废气连接管3和发动机进水管4。 egr废气连接管3包括依次分为egr管进气段31、egr管冷却段32和egr管出气段33。egr管进气段31和egr管出气段33分别连接在发动机排气歧管2和进气歧管6,egr管冷却段32位于发动机进水管3中,通过与发动机进水管中流动的冷却水充分接触而进行热交换实现冷却。

7.进一步,所述发动机进水管3上开有两个孔41和42,供egr管冷却段32穿入和穿出,并在孔口处焊接,隔离水路和气路。

8.进一步,所述egr管冷却段32的两端管口分别与孔41和42对缝焊接,且egr管进气段31的端口与孔41, egr管出气段33的端口与孔42也分别对缝焊接。

9.本实用新型还提供一种发动机,包括发动机机体1,该发动机机体1配置有以上技术方案所述的egr外部冷却装置。

10.本实用新型的优点在于,通过将egr废气连接管巧妙的穿入并穿出发动机进水管,利用egr废气连接管与发动机进水管中流动的冷却水的充分接触而进行热交换,实现对egr高温废气的冷却。即通过对egr废气连接管和发动机进水管在空间结构上的巧妙集成,使该结构装置在向发动机正常传送冷却水的同时,又具备了冷却egr废气的功能,从而省去了常

规的独立式egr冷却器及相应进出水管,简化了结构。该结构装置相比原独立式冷却器装置,产品成本降低约70%,且无需特别空间布置,更有利于小型汽油机上工程化应用。

附图说明

11.图1 常规的egr通道及冷却装置示意图

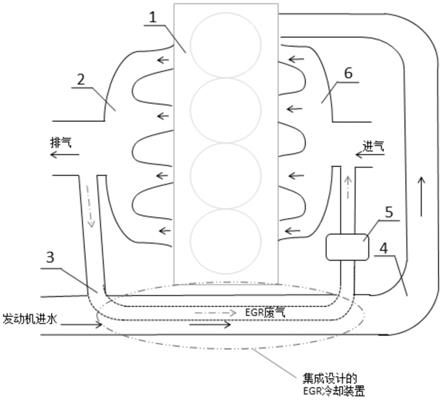

12.图2本实用新型的egr通道及冷却装置结构示意图

13.图3 egr冷却管道结构详图

14.图中标号:1-发动机机体;2-排气歧管;3-egr废气连接管;31-egr管进气段;32-egr管冷却段;33-egr管出气段;4-发动机进水管;41-进水管孔a;42-进水管孔b;5-egr电子控制阀;6-进气歧管;7-egr冷却器;8-egr冷却器进水管;9-egr冷却器出水管。

具体实施方式

15.下面结合附图与对本实用新型具体实施方式作进一步详细描述:

16.如图2所述,该发动机egr冷却装置结构涉及到发动机机体1、排气歧管2、egr废气连接管3、发动机进水管4、egr电子阀5、进气歧管6等。

17.egr外部冷却装置的主体结构包括egr废气连接管3和发动机进水管4。 egr废气连接管3包括依次分为egr管进气段31、egr管冷却段32和egr管出气段33。egr管进气段31和egr管出气段33分别连接在发动机排气歧管2和进气歧管6,egr管冷却段32位于发动机进水管3中,通过与发动机进水管中流动的冷却水充分接触而进行热交换实现冷却。

18.在本实施例中,具体的所述egr废气连接管3一般为薄壁金属管,将高温废气从排气歧管2引入,流向egr电子控制阀5,通过阀体后进入进气歧管6与新鲜空气混合,并进入发动机再次燃烧,完成egr循环的过程

19.所述发动机进水管4一般为薄壁金属管,发动机运行时,循环冷却水由整车散热器经过此管路流入发动机机体水套中。发动机egr废气再循环功能的实现,要求高温的egr废气进入进气歧管前,进行适当的降温,以确保燃烧过程达到目标状态。本实用新型将egr废气连接管3的中间部分,集成设计在发动机进水管4内部,形成从发动机进水管中穿堂而过的结构,使得egr废气连接管3的外壁与发动机进水管4中流动的冷却水充分接触,形成热交换,从而流经egr废气连接管3的高温废气得到了冷却。

20.如图3所示,egr废气连接管3和发动机进水管4的集成结构,构成本实用新型的核心部位。其具体连接形式为:在薄壁金属管制作的发动机进水管4上,开两个孔,进水管孔a 41和进水管孔b 42,孔径与egr废气连接管3的管径相同。薄壁金属管制作的egr废气连接管3,由egr管进气段31、egr管冷却段32和egr管出气段33三部分组成。工艺制作中,首先将egr管冷却段32穿入到发动机进水管4中,egr管冷却段32的两端管口分别与进水管孔a41和进水管孔b 42对缝焊接,然后分别将egr管进气段31的端口与进水管孔a 41, egr管出气段33的端口与进水管孔b 42对缝焊接,即形成了完整的egr废气连接管3。水路和气路完全隔离,同时又能通过32的管壁交换热量,冷却废气。

21.这里,egr废气连接管3的管径,决定了废气最大流量,通常根据发动机的性能需求及大负荷下的egr率需求,通过cae仿真来确定合理的管径。

22.同样,进水管孔a 41和进水管孔b 42的位置设计,是根据发动上具体的空间情况

来定,以优先满足布置为准,进水管孔a 41和进水管孔b 42之间的距离,决定了32-egr管冷却段长度,若32的长度过小,会导致egr废气冷却效果不良影。发动机进水管4的管径,决定了冷却水的最大流量、流速及对egr废气的冷却效果,通常结合发动机冷却系统的热管理仿真分析,对32的长度和4的管径进行校核,以确定合理的尺寸,确保在发动机在大负荷工况下egr废气的温度冷却到130℃以下。

23.本实用新型的工作结构原理为: egr废气从排气歧管2流经31-egr管进气段、和33-egr管出气段,并通过egr电子控制阀5后,再流至进气歧管6,进而与新鲜空气混合后,进入气缸燃烧室。其中高温egr废气在通过32-egr管冷却段时,与发动机进水管4中的冷却水换热,使得废气得到冷却。进而从功能上替代了常规的外置独立式的egr冷却器7。

24.本实用新型的核心部位是egr废气连接管3和发动机进水管4集成设计的装置结构,利用两者在空间位置上的充分接触达到了热交换降低高温egr废气的目的,进而省去了原本需要单独设置的egr冷却器及相应进出水管等部件,既具备了发动机进水通道的功能,同时又具备了冷却egr废气的功能。该装置结构可以根据发动机进水管原本的布置位置,灵活的集成设计,基本无需增加外部布置空间,同时也达到了简化产品结构、降低产品成本的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1