出气锥组件以及尾气后处理封装的制作方法

1.本实用新型涉及一种出气锥组件以及尾气后处理封装,属于发动机尾气后处理技术领域。

背景技术:

2.随着排放法规的不断升级,对尾气后处理系统(例如选择性催化还原系统,scr系统)提出了越来越高的设计要求。然而,如何提高尾气检测的精度是评价尾气后处理系统是否满足排放法规要求的重要内容之一。

技术实现要素:

3.本实用新型的目的在于提供一种尾气检测的精度较高的出气锥组件以及尾气后处理封装。

4.为实现上述目的,本实用新型采用如下技术方案:一种出气锥组件,其包括出气锥以及固定在所述出气锥中的导流板,其中所述出气锥包括进气口、出气口、位于所述进气口与所述出气口之间的第一内壁面、以及位于所述进气口与所述出气口之间的第二内壁面,所述进气口的中心与所述出气口的中心偏心设置,所述第一内壁面位于所述出气锥的一侧,所述第二内壁面位于所述出气锥的另一侧,所述第一内壁面的面积大于所述第二内壁面的面积,所述第一内壁面设有用以让传感器至少部分穿过的传感器安装孔,所述导流板固定于所述第二内壁面以将向所述出气口流动的尾气至少部分流经所述传感器所在的区域。

5.作为本实用新型进一步改进的技术方案,所述导流板呈弧形且位于所述出气口的外侧。

6.作为本实用新型进一步改进的技术方案,所述第一内壁面与所述第二内壁面围成锥形腔体,所述导流板包括凸伸入所述锥形腔体中的主体部以及自所述主体部折弯的折弯部,所述折弯部贴合所述第一内壁面且与所述第一内壁面焊接固定。

7.作为本实用新型进一步改进的技术方案,所述主体部垂直于所述折弯部。

8.作为本实用新型进一步改进的技术方案,所述出气锥组件还包括焊接固定于所述出气锥的出气尾管,所述出气尾管与所述出气口相连通。

9.本实用新型还揭示了一种尾气后处理封装,其包括第一后处理载体组件、第二后处理载体组件、位于所述第一后处理载体组件的上游的第三后处理载体组件以及连接所述第一后处理载体组件与所述第二后处理载体组件的混合腔组件,其中所述第一后处理载体组件为柴油颗粒捕集器,所述第二后处理载体组件为选择性催化还原剂,所述第三后处理载体组件为柴油氧化催化器,所述尾气后处理封装还包括位于所述第二后处理载体组件的下游的出气锥组件,所述出气锥组件为前述的出气锥组件。

10.相较于现有技术,本实用新型通过设置导流板,在将尾气自所述出气口流出之前,将至少部分尾气导向所述传感器所在的区域,从而提高了尾气检测的精度。

附图说明

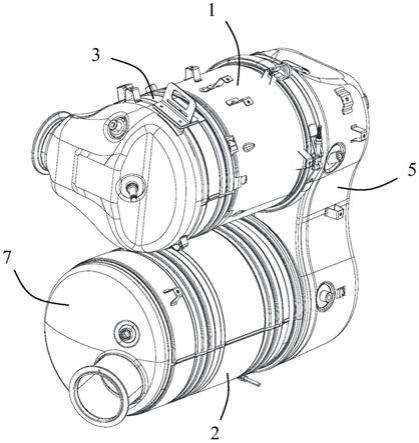

11.图1是本实用新型尾气后处理封装的示意图。

12.图2是本实用新型混合腔组件在图示实施方式中的立体示意图。

13.图3是图2另一角度的部分立体分解图。

14.图4是图3中出气锥组件的立体示意图。

15.图5是图4的主视图,且标示了部分尾气在导流板作用下的流动方向。

16.图6是图4的立体分解图。

具体实施方式

17.下面将结合附图详细地对本实用新型的具体实施方式进行描述,其中如果存在若干具体实施方式,在不冲突的情况下,这些实施方式中的特征可以相互组合。当描述涉及附图时,除非另有说明,不同附图中相同的数字或者符号表示相同或相似的要素。以下示例性具体实施方式中所描述的内容并不代表本实用新型的所有实施方式,相反,它们仅是与本实用新型的权利要求书中所记载的、与本实用新型相一致的产品的例子。

18.在本实用新型中使用的术语是仅仅出于描述具体实施方式的目的,而非旨在限制本实用新型的保护范围。应当理解,本实用新型的说明书以及权利要求书中所使用的,例如“第一”、“第二”以及类似的词语,并不表示任何顺序、数量或者重要性,而只是用来区分特征的命名。

19.请参照图1以及图2所示,本实用新型揭示了一种尾气后处理封装,其包括第一后处理载体组件1、第二后处理载体组件2、位于所述第一后处理载体组件1的上游的第三后处理载体组件3以及连接所述第一后处理载体组件1与所述第二后处理载体组件2的混合腔组件4。在本实用新型的一种实施方式中,所述第一后处理载体组件1为柴油颗粒捕集器(dpf),所述第二后处理载体组件2为选择性催化还原剂(scr),所述第三后处理载体组件3为柴油氧化催化器(doc)。所述混合腔组件4包括混合腔壳体5以及安装于所述混合腔壳体5内的混合管组件6。所述尾气后处理封装还包括安装于所述混合腔壳体5且用以向所述混合管组件6中喷射尿素液滴的尿素喷嘴8。

20.请参照图2至图6所示,所述尾气后处理封装还包括位于所述第二后处理载体组件2的下游的出气锥组件7。所述出气锥组件7包括出气锥71、固定在所述出气锥71中的导流板72以及焊接固定于所述出气锥71的出气尾管73。所述出气锥71包括进气口711、出气口712、位于所述进气口711与所述出气口712之间的第一内壁面713、以及位于所述进气口711与所述出气口712之间的第二内壁面714。所述出气尾管73与所述出气口712相连通。

21.在本实用新型图示的实施方式中,所述出气锥71为偏心锥,即所述进气口711的中心o1与所述出气口712的中心o2偏心设置。所述第一内壁面713位于所述出气锥71的一侧(例如右侧),所述第二内壁面714位于所述出气锥71的另一侧(例如左侧),所述第一内壁面713的面积大于所述第二内壁面714的面积。

22.所述第一内壁面713设有用以让传感器(例如氮氧传感器,未图示)至少部分穿过的传感器安装孔7131。所述第一内壁面713与所述第二内壁面714围成锥形腔体715,所述锥形腔体715连通所述进气口711以及所述出气口712。本实用新型通过将所述传感器安装于所述出气锥71而非所述出气尾管73,在一定程度上能够将所述传感器的安装位置向上游靠

近,从而降低了所述传感器被外界因素损坏的风险。例如,如果将所述传感器设置于所述出气尾管73,所述传感器容易进水,增加了其损坏的风险。

23.所述导流板72固定于所述第二内壁面714以将向所述出气口712流动的尾气至少部分流经所述传感器所在的区域。如此设置,扩大了采样的基础,提高了检测的精度。所述导流板72呈弧形且位于所述出气口712的外侧。请参照图5所示,部分尾气能够在所述导流板72的阻挡下,延伸所述导流板72外侧的弧形面被导向所述传感器所在的区域。在本实用新型图示的实施方式中,请参照图5所示,所述锥形腔体715包括位于所述导流板72的一侧(例如左侧)的第一气流通道以及位于所述导流板72的另一侧(例如右侧)的第二气流通道,所述传感器安装孔7131与所述出气口712均位于同一个所述第一气流通道内。这种设计有利于提高尾气检测的精度。

24.在本实用新型图示的实施方式中,所述导流板72与所述出气锥71分开制作,从而降低了各自的制造难度。所述导流板72包括凸伸入所述锥形腔体715中的主体部721以及自所述主体部721折弯的折弯部722,所述折弯部722贴合所述第一内壁面713且与所述第一内壁面713焊接固定。优选地,所述主体部721垂直于所述折弯部722。

25.相较于现有技术,本实用新型通过设置导流板72,在将尾气自所述出气口712流出之前,将至少部分尾气导向所述传感器所在的区域,从而提高了尾气检测的精度。

26.以上实施例仅用于说明本实用新型而并非限制本实用新型所描述的技术方案,对本说明书的理解应该以所属技术领域的技术人员为基础,尽管本说明书参照上述的实施例对本实用新型已进行了详细的说明,但是,本领域的普通技术人员应当理解,所属技术领域的技术人员仍然可以对本实用新型进行修改或者等同替换,而一切不脱离本实用新型的精神和范围的技术方案及其改进,均应涵盖在本实用新型的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1