一种带油水分离的排烟风机出口管道积油自动回收装置的制作方法

1.本实用新型涉及汽轮发电机技术领域,特别是一种带油水分离的排烟风机出口管道积油自动回收装置。

背景技术:

2.汽轮发电机组润滑油箱设在汽机厂房标高7.1米平台,润滑油采用l-tsa46防锈汽轮机油。为确保油箱及汽轮机轴承箱内能够形成真空,防止汽轮发电机因真空消失发生油挡积油、渗油现象,运行中需保证润滑油箱真空p1=1.5kpa左右,在主油箱上设计安装两台全压p=2.65kpa,流量q=960m3/h的排烟风机,一用一备,用来维持润滑油箱真空值。润滑油排烟风机出口通过ф108的钢管排至主厂房顶,运行中排烟风机出口烟汽中的油雾及水汽在排烟风机出口管道内发生油烟分离,并且水汽因遇冷凝结,凝结的水及分离的润滑油在排烟风机出口水平管段内积聚,为排出积聚的油水混合物在距润滑油箱100mm左右的水平管段上设计安装的排污管,并安装手动截止阀,实现手动定期排污,因无法连续自动排凝结水,如长时间不去人工排出,排烟风机只积聚过多,淹入叶轮就会发生运行的排烟风机电流增大,严重时会发生电机跳闸,甚至发生过自排烟风机轴封油挡流油水的现象,所以只能人工定期排除,并且未能达到油水自动分离,回收油质的效果。

技术实现要素:

3.本部分的目的在于概述本实用新型的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和实用新型名称中可能会做些简化或省略以避免使本部分、说明书摘要和实用新型名称的目的模糊,而这种简化或省略不能用于限制本实用新型的范围。

4.鉴于上述和/或现有的一种带油水分离的排烟风机出口管道积油自动回收装置中存在的问题,提出了本实用新型。

5.因此,本实用新型所要解决的问题在于如何提供一种带油水分离的排烟风机出口管道积油自动回收装置。

6.为解决上述技术问题,本实用新型提供如下技术方案:一种带油水分离的排烟风机出口管道积油自动回收装置,包括,

7.回油组件,其包括排烟风机出口管、油水分离筒、油水排出管、排水内管和油封管,排烟风机出口管的下端设置有油水分离筒,排烟风机出口管通过油水排出管贯穿油水分离筒的上端,而油水分离筒的内腔一侧还贯穿有排水内管,油水分离筒远离排水内管的一侧连接有油封管;

8.油箱组件,其包括润滑油箱,油水分离筒通过油封管与润滑油箱的上端相连接。

9.基于上述技术特征:在充满水的油水分离筒内流入排烟风机出口管排污的油水混合液时,由于防锈汽轮机油的非水溶性,并且同温度时防锈汽轮机油的密度小于水的密度,油水将自动分离并分层,水积聚在油水分离筒下层,而防锈汽轮机油则积聚在上层,随着防

锈汽轮机油层的增加,油水分界层逐渐下降,水被压入油水分离筒的排水内管内,这时防锈汽轮机油液位逐渐上升,直至达到压力平衡点,ρ油gh3=ρ水g(h3-h2),此时防锈汽轮机油开始流入油封管内回收至润滑油箱,而分离出的水自动经排水内管向外排出。

10.作为本实用新型所述一种带油水分离的排烟风机出口管道积油自动回收装置的一种优选方案,其中:所述回油组件的管材筒身全部采用不锈钢材料制成,并且所有焊口连接处全部采用氩弧焊接。

11.基于上述技术特征:提高整体的强度,同时避免出现漏液或出现生锈的情况。

12.作为本实用新型所述一种带油水分离的排烟风机出口管道积油自动回收装置的一种优选方案,其中:所述油水分离筒的一侧上端连接有进水管,进水管位于排水内管的上端,而进水管的顶端设置有进水漏斗,并且进水漏斗的下端连接有注水阀。

13.基于上述技术特征:油水分离筒至油封管内注满防锈汽轮机油后,再向油水分离筒内注水,注入的水通过进水漏斗和进水管输入油水分离筒内侧,当水从接至零米的排水口流出即可停止注水,并关闭注水阀。

14.作为本实用新型所述一种带油水分离的排烟风机出口管道积油自动回收装置的一种优选方案,其中:所述排水内管的上端一侧连接有排水外管,排水外管位于油水分离筒的外端,并且排水外管的另一端外接在排水池内侧,而排水外管的顶端还开设有虹吸破坏孔。

15.基于上述技术特征:为防止形成虹吸将油水分离筒内的油水全部吸出时,排水外管顶部设置防虹吸破坏孔,使其在工作时为形成良好的水封,油水分离筒内必须注水至排水口有水流出方可,以防止排烟风机出口管内积聚的润滑油无水时,积油自排水管内流入排水池。

16.作为本实用新型所述一种带油水分离的排烟风机出口管道积油自动回收装置的一种优选方案,其中:所述排水内管呈伸底结构贯穿,并且排水内管与油水排出管的底部呈度倾斜状开设。

17.基于上述技术特征:伸底结构贯穿可以防止排烟风机出口管压力通过油水排出管影响油水分离筒内液面压力,而底部呈度倾斜状开设的管材可以防止内管堵塞或排水不畅。

18.作为本实用新型所述一种带油水分离的排烟风机出口管道积油自动回收装置的一种优选方案,其中:所述油封管呈u型结构开设,而油封管远离油水分离筒的一端与润滑油箱顶端的丝堵口通过锁母相连接。

19.基于上述技术特征:u型结构可以为了防止油封管向润滑油箱内漏真空,同时防止润滑油箱内的压力影响油水分离筒内液面压力,导致油水分离筒分离稳定性差,同时锁母连接避免油封管在润滑油箱上施焊动火。

20.作为本实用新型所述一种带油水分离的排烟风机出口管道积油自动回收装置的一种优选方案,其中:所述油封管的中间上端连接有注油管,注油管的顶端连接有注油漏斗,而注油漏斗的下端设置有隔离阀。

21.基于上述技术特征:为了行成良好的油封,防止因油封管的连通,将油水分离筒内注入的水直接被吸入润滑油箱内,在u型的油封管上设置注油管,从而方便方便检查注油情况,在油水分离筒投入时,先将油水分离筒至油封管的u型油封内注满防锈汽轮机油,当注

油漏斗内见油后即可关闭隔离阀。

22.作为本实用新型所述一种带油水分离的排烟风机出口管道积油自动回收装置的一种优选方案,其中:所述注油管位于油封管u型结构的中间处,并且注油管的高度与油封管两侧的高度相同。

23.基于上述技术特征:方便检查注油情况,进行注油时当注油漏斗见润滑油时,说明u型油封管内已注满油。

24.本实用新型有益效果为:可以解决润滑油箱排烟风机出口管道在运行中分离、凝结的油水,积聚在排烟风机出口管水平管段无法自动排出的问题,并且实现油水自动分离及自动回收,消除因油、水积聚造成排烟风机超电流或跳闸的风险,同时不需要检修人员每天定期向的贮油箱内排除润滑油箱排烟风机出口管道水平管段积聚的油水,更无需人工回收的贮油箱内收集的油水,可以减少人力资源的浪费。

附图说明

25.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

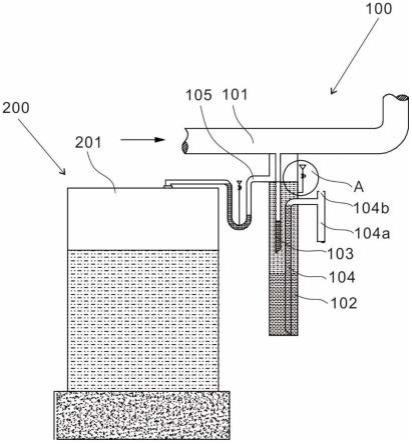

26.图1为实例1、实例2和实例3中一种带油水分离的排烟风机出口管道积油自动回收装置的整体结构图。

27.图2为实例2中一种带油水分离的排烟风机出口管道积油自动回收装置的图1中a处局部放大结构图。

28.图3为实例3中一种带油水分离的排烟风机出口管道积油自动回收装置的油封管截面图。

29.附图中,各标号所代表的部件列表如下:

30.100、回油组件;101、排烟风机出口管;102、油水分离筒;102a、进水管;102b、进水漏斗;102c、注水阀;103、油水排出管;104、排水内管;104a、排水外管;104b、虹吸破坏孔;105、油封管;105a、注油管;105b、注油漏斗;105c、隔离阀;200、油箱组件;201、润滑油箱。

具体实施方式

31.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本实用新型的具体实施方式做详细的说明。

32.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是本实用新型还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似推广,因此本实用新型不受下面公开的具体实施例的限制。

33.其次,此处所称的“一个实施例”或“实施例”是指可包含于本实用新型至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

34.实施例1

35.参照图1、图2和图3,为本实用新型第一个实施例,该实施例提供了一种带油水分

离的排烟风机出口管道积油自动回收装置,包括,回油组件100,其包括排烟风机出口管101、油水分离筒102、油水排出管103、排水内管104和油封管105,排烟风机出口管101的下端设置有油水分离筒102,排烟风机出口管101通过油水排出管103贯穿油水分离筒102的上端,而油水分离筒102的内腔一侧还贯穿有排水内管104,油水分离筒102远离排水内管104的一侧连接有油封管105,油箱组件200,其包括润滑油箱201,油水分离筒102通过油封管105与润滑油箱201的上端相连接。

36.在充满水的油水分离筒102内流入排烟风机出口管101排污的油水混合液时,由于防锈汽轮机油的非水溶性,并且同温度时防锈汽轮机油的密度小于水的密度,油水将自动分离并分层,水积聚在油水分离筒102下层,而防锈汽轮机油则积聚在上层,随着防锈汽轮机油层的增加,油水分界层逐渐下降,水被压入油水分离筒102的排水内管104内,这时防锈汽轮机油液位逐渐上升,直至达到压力平衡点,ρ油gh3=ρ水g(h3-h2),此时防锈汽轮机油开始流入油封管105内回收至润滑油箱201,而分离出的水自动经排水内管104向外排出。

37.实施例2

38.参照图1和图2,为本实用新型第二个实施例,其不同于第一个实施例的是:回油组件100的管材筒身全部采用不锈钢材料制成,并且所有焊口连接处全部采用氩弧焊接,可以提高整体的强度,同时避免出现漏液或出现生锈的情况,油水分离筒102的一侧上端连接有进水管102a,进水管102a位于排水内管104的上端,而进水管102a的顶端设置有进水漏斗102b,并且进水漏斗102b的下端连接有注水阀102c,排水内管104的上端一侧连接有排水外管104a,排水外管104a位于油水分离筒102的外端,并且排水外管104a的另一端外接在排水池内侧,而排水外管104a的顶端还开设有虹吸破坏孔104b,排水内管104呈伸底结构贯穿,并且排水内管104与油水排出管103的底部呈45度倾斜状开设,伸底结构贯穿可以防止排烟风机出口管101压力通过油水排出管103影响油水分离筒102内液面压力,而底部呈45度倾斜状开设的管材可以防止内管堵塞或排水不畅。

39.油水分离筒102至油封管105内注满防锈汽轮机油后,再向油水分离筒102内注水,注入的水通过进水漏斗102b和进水管102a输入油水分离筒102内侧,当水从接至零米的排水口流出即可停止注水,并关闭注水阀102c,为防止形成虹吸将油水分离筒102内的油水全部吸出时,排水外管104a顶部设置防虹吸破坏孔104b,使其在工作时为形成良好的水封,油水分离筒102内必须注水至排水口有水流出方可,以防止排烟风机出口管101内积聚的润滑油无水时,积油自排水管内流入排水池。

40.实施例3

41.参照图1和图3,为本实用新型第三个实施例,其不同于前两个实施例的是:油封管105呈u型结构开设,而油封管105远离油水分离筒102的一端与润滑油箱201顶端的丝堵口通过锁母相连接,油封管105的中间上端连接有注油管105a,注油管105a的顶端连接有注油漏斗105b,而注油漏斗105b的下端设置有隔离阀105c,注油管105a位于油封管105u型结构的中间处,并且注油管105a的高度与油封管105两侧的高度相同,方便检查注油情况,进行注油时当注油漏斗105b见润滑油时,说明u型油封管内已注满油。

42.u型结构可以为了防止油封管105向润滑油箱201内漏真空,同时防止润滑油箱201内的压力影响油水分离筒102内液面压力,导致油水分离筒102分离稳定性差,同时锁母连接避免油封管105在润滑油箱201上施焊动火,为了行成良好的油封,防止因油封管105的连

通,将油水分离筒102内注入的水直接被吸入润滑油箱内201,在u型的油封管105上设置注油管105a,从而方便方便检查注油情况,在油水分离筒102投入时,先将油水分离筒102至油封管105的u型油封内注满防锈汽轮机油,当注油漏斗105b内见油后即可关闭隔离阀105c。

43.应说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的精神和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1