一种套筒组件及进气管装置的制作方法

1.本实用新型涉及发动机技术领域,特别涉及一种套筒组件及进气管装置。

背景技术:

2.现有技术中,柴油发动机的布置越来越紧凑,需要在有限的空间布置众多功能的零部件、管路等,以实现柴油发动机更多的功能。

3.众所周知,进气管是柴油发动机的重要组成之一,通常进气管是通过螺栓固定到气缸盖上。现有的进气管固定结构的缺点在于,功能较为单一,不适用于柴油发动机紧凑布置的需求。

技术实现要素:

4.本实用新型提供了一种套筒组件及进气管装置,用于改善现有的进气管固定结构功能单一的问题。

5.为达到上述目的,本实用新型提供以下技术方案:

6.一种套筒组件,包括用于设置于进气管安装法兰上的第一部以及扣合于所述第一部上的第二部,其中,所述第一部用于与所述安装法兰配合的面为其安装面,所述第二部位于远离所述安装面的一侧;

7.以所述第一部指向所述第二部的方向为第一方向,所述第一部上设有沿所述第一方向贯通的第一通孔,所述第二部上设有沿所述第一方向贯通的第二通孔,所述第一通孔与所述第二通孔轴线重合,且所述第一通孔和所述第二通孔用于供同一螺栓穿过;

8.以与所述第一方向相交的方向为第二方向,所述第一部朝向所述第二部的一侧设有沿所述第二方向贯通的第一通槽,所述第二部朝向所述第一部的一侧设有沿所述第二方向贯通的第二通槽,所述第一通槽与所述第二通槽配合围设出一限位通道。

9.本实用新型提供的套筒组件包括扣合在一起的第一部和第二部,且第一部用于设置于进气管的安装法兰上,第二部位于第一部用于与安装法兰配合的面的对侧,第一部和第二部上设有轴线重合并沿第一方向延伸的通孔。使用本实用新型提供的套筒组件安装柴油发动机的进气管时,将套筒组件的第一部设置于进气管的安装法兰上,并使第一部上的第一通孔和第二部上的第二通孔均与安装法兰上的通孔正对,使螺栓的杆部依次穿过第一部上的第一通孔、第二部上的第二通孔以及安装法兰上的通孔,螺栓将第一部和第二部压紧于安装法兰上后,与气缸盖上的螺纹孔配合,即能够将进气管固定于气缸盖上。

10.同时,第一部朝向第二部的一侧设有沿第二方向贯通的第一通槽,第二部朝向第一部的一侧设有沿第二方向贯通的第二通槽,第一通槽与第二通槽配合限定出的限位通道能够用于其他部件或管路(例如:高压油管)的夹持、固定,从而使得本实用新型提供的套筒组件功能增多,更有利于柴油发动机的紧凑布置。

11.可选地,所述第二方向平行于所述安装面且与所述第一方向垂直。

12.可选地,所述限位通道为圆柱状通道。

13.可选地,所述第一部朝向所述第二部的一侧设有第一防转部,所述第二部朝向所述第一部的一侧设有与所述第一防转部对应的第二防转部,所述第一防转部与所述第二防转部配合实现所述第一部与所述第二部之间的周向限位。

14.可选地,所述第一防转部和所述第二防转部二者中,一个包括第一限位豁口,另一个包括与所述第一限位豁口对应的限位凸起,所述限位凸起插设于所述第一限位豁口中,并与所述第一限位豁口卡接。

15.可选地,所述第一部和/或所述第二部设有螺纹孔,所述套筒组件包括螺纹扎带,所述螺纹扎带的数量小于等于所述第一部上的螺纹孔和所述第二部上的螺纹孔的数量之和;

16.所述螺纹扎带包括螺纹部,所述螺纹部与相应的所述螺纹孔连接。

17.可选地,所述第一部和所述第二部上各设有一个所述螺纹孔。

18.本实用新型还提供一种进气管装置,包括进气管和上述技术方案中提供的任意一种套筒组件,其中:

19.所述进气管包括进气管本体和设置于所述进气管本体上的安装法兰,所述安装法兰用于与气缸盖连接;

20.所述第一部设置于所述安装法兰上。

21.本实用新型提供的进气管装置包括进气管和上述套筒组件,套筒组件包括扣合在一起的第一部和第二部,且第一部设置于进气管的安装法兰上,第二部位于第一部用于与安装法兰配合的面的对侧,第一部和第二部上设有轴线重合并沿第一方向延伸的通孔。使用该套筒组件安装柴油发动机的进气管时,将套筒组件的第一部设置于进气管的安装法兰上,并使第一部上的第一通孔和第二部上的第二通孔均与安装法兰上的通孔正对,使螺栓的杆部依次穿过第一部上的第一通孔、第二部上的第二通孔以及安装法兰上的通孔,螺栓将第一部和第二部压紧于安装法兰上后,与气缸盖上的螺纹孔配合,即能够将进气管固定于气缸盖上。

22.同时,第一部朝向第二部的一侧设有沿第二方向贯通的第一通槽,第二部朝向第一部的一侧设有沿第二方向贯通的第二通槽,第一通槽与第二通槽配合限定出的限位通道能够用于其他部件或管路(例如:高压油管路)的夹持、固定,从而使得本实用新型提供的套筒组件功能增多,更有利于柴油发动机的紧凑布置。

23.可选地,所述安装法兰上设有用于防止所述第一部转动的第三防转部。

24.可选地,所述第三防转部包括u形限位槽,所述第一部卡设于所述u形限位槽中。

附图说明

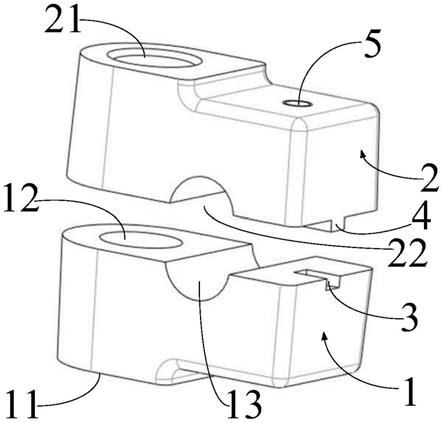

25.图1为本实用新型实施例提供的一种套筒组件的结构示意图;

26.图2为本实用新型实施例提供的一种套筒组件使用场景下的剖视图;

27.图3为本实用新型实施例提供的一种进气管装置的结构示意图;

28.图4为图3所示的进气管装置的局部结构示意图。

29.图标:1-第一部;11-安装面;12-第一通孔;13-第一通槽;2-第二部;21-第二通孔;22-第二通槽;3-第一限位豁口;4-限位凸起;5-螺纹孔;6-螺纹扎带;100-套筒组件;200-进气管;201-安装法兰;202-u形限位槽;300-螺栓;400-高压油管;500-橡胶套。

具体实施方式

30.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

31.如图1和图2所示,本实施例提供的一种套筒组件100包括用于设置于进气管200安装法兰201上的第一部1以及扣合于第一部1上的第二部2,其中,上述第一部1用于与上述安装法兰201配合的面为其安装面11,第二部2位于远离安装面11的一侧;

32.以第一部1指向第二部2的方向为第一方向,第一部1上设有沿第一方向贯通的第一通孔12,第二部2上设有沿第一方向贯通的第二通孔21,第一通孔12与第二通孔21轴线重合,且第一通孔12和第二通孔21用于供同一螺栓穿过;

33.以与第一方向相交的方向为第二方向,第一部1朝向第二部2的一侧设有沿第二方向贯通的第一通槽13,第二部2朝向第一部1的一侧设有沿第二方向贯通的第二通槽22,第一通槽13与第二通槽22配合围设出一限位通道。

34.显然,限位通道与第一通孔12和第二通孔21均不干涉。

35.本实施例提供的套筒组件100包括扣合在一起的第一部1和第二部2,且第一部1用于设置于进气管200的安装法兰201上,第二部2位于第一部1用于与安装法兰201配合的面的对侧,第一部1和第二部2上设有轴线重合并沿第一方向延伸的通孔。使用本实施例提供的套筒组件100安装柴油发动机的进气管200时,将套筒组件100的第一部1设置于进气管200的安装法兰201上,并使第一部1上的第一通孔12和第二部2上的第二通孔21均与安装法兰201上的通孔正对,使螺栓300的杆部依次穿过第一部1上的第一通孔12、第二部2上的第二通孔21以及安装法兰201上的通孔,螺栓300将第一部1和第二部2压紧于安装法兰201上后,与气缸盖上的螺纹孔5配合,即能够将进气管200固定于气缸盖上。

36.同时,第一部1朝向第二部2的一侧设有沿第二方向贯通的第一通槽13,第二部2朝向第一部1的一侧设有沿第二方向贯通的第二通槽22,第一通槽13与第二通槽22配合限定出的限位通道能够用于其他部件或管路(例如:高压油管400)的夹持、固定,从而使得本实施例提供的套筒组件100功能增多,更有利于柴油发动机的紧凑布置。

37.示例性地,第一通孔12的孔径可以和第二通孔21的孔径相同。

38.当限位通道用于固定高压油管400时,高压油管400上可以套设有橡胶套500,以保护高压油管400。

39.为了便于加工,一种可选的实现方式中,第二方向平行于第一部1上的安装面11,且与第一方向垂直。

40.一种可选的实现方式中,限位通道为圆柱状通道,以夹持或固定圆柱状结构的部品。

41.进一步地,第一部1上的第一通槽13和第二部2上的第二通槽22的在垂直于第一部1上的安装面11的平面上的截面形状为半径相等的半圆形。

42.一种可选的实现方式中,第一部1朝向第二部2的一侧设有第一防转部,第二部2朝向第一部1的一侧设有与第一防转部对应的第二防转部,第一防转部与第二防转部配合实现第一部1与第二部2之间的周向限位。

43.将进气管200安装到气缸盖上时,拧螺栓300的过程中第一部1和第二部2之间可能会产生相对转动,第一防转部和第二防转部的设置能够避免第一部1和第二部2之间产生相对转动;例如:当限位通道用于固定高压油管400时,能够防止拧紧用于固定进气管200的螺栓300时,第一部1和第二部2错动而损伤高压油管400。

44.请继续参照图1,一种具体实现方式中,第一防转部和第二防转部二者中,可以一个包括第一限位豁口3,另一个包括与第一限位豁口3对应的限位凸起4,限位凸起4插设于第一限位豁口3中,并与第一限位豁口3卡接。

45.当然,第一防转部和第二防转部也可以有其他实现方式,例如:第一防转部和第二防转部也可以一个包括防转立柱,另一个包括与防转立柱对应的防转孔。

46.为了进一步扩展本实施例提供的套筒组件100的功能,更有利于柴油发动机的紧凑化,一种可选的实现方式中,第一部1和/或第二部2(即第一部1和第二部2二者中的至少一个)设有螺纹孔5,套筒组件100包括螺纹扎带6,螺纹扎带6的数量小于等于第一部1上的螺纹孔5和第二部2上的螺纹孔5的数量之和;螺纹扎带6包括螺纹部,螺纹部根据实际需要与相应的螺纹孔5连接。

47.螺纹扎带6的数量小于等于第一部1上的螺纹孔5和第二部2上的螺纹孔5的数量之和,即,可能套筒组件100中,每一个螺纹孔5中都固定有螺纹扎带6,也可能部分螺纹孔5中没有安装螺纹扎带6,而是作为备用安装孔。

48.示例性地,本实施例中提到的螺纹扎带6可以用于固定线束。

49.一种具体实现方式中,如图2所示,第一部1和第二部2上可以各设有一个螺纹孔5。

50.一种可选的实现方式中,第一部1和第二部2均为阶梯状,在第一部1背离第二部2的一侧以及第二部2背离第一部1的一侧,相应通孔所在一侧较同一部件上的另一侧凸出。

51.实际使用时,第一部1和第二部2是相对的,即第一部1和第二部2均可能用于与进气管200的安装法兰201配合;在第一部1背离第二部2的一侧以及第二部2背离第一部1的一侧,相应通孔所在一侧较该部件另一侧凸出,即安装面11凸出,安装面11为加工面,此举减小了安装面11,有利于成本的节约。

52.当然,本实施例提供的套筒组件100也可以用于其他类型的发动机上,例如:汽油发动机和混合动力发动机等。

53.如图3和图4所示,本实施例提供的一种进气管装置包括进气管200和上述套筒组件100,其中:

54.进气管200包括进气管本体和设置于进气管本体上的安装法兰201,安装法兰201用于与气缸盖连接;

55.第一部1设置于安装法兰201上。

56.本实施例提供的进气管装置包括进气管200和上述套筒组件100,套筒组件100包括扣合在一起的第一部1和第二部2,且第一部1设置于进气管200的安装法兰201上,第二部2位于第一部1用于与安装法兰201配合的面的对侧,第一部1和第二部2上设有轴线重合并沿第一方向延伸的通孔。使用该套筒组件100安装柴油发动机的进气管200时,将套筒组件100的第一部1设置于进气管200的安装法兰201上,并使第一部1上的第一通孔12和第二部2上的第二通孔21均与安装法兰201上的通孔正对,使螺栓300的杆部依次穿过第一部1上的第一通孔12、第二部2上的第二通孔21以及安装法兰201上的通孔,螺栓300将第一部1和第

二部2压紧于安装法兰201上后,与气缸盖上的螺纹孔5配合,即能够将进气管200固定于气缸盖上。

57.同时,第一部1朝向第二部2的一侧设有沿第二方向贯通的第一通槽13,第二部2朝向第一部1的一侧设有沿第二方向贯通的第二通槽22,第一通槽13与第二通槽22配合限定出的限位通道能够用于其他部件或管路(例如:高压油管400路)的夹持、固定,从而使得本实施例提供的套筒组件100功能增多,更有利于柴油发动机的紧凑布置。

58.一种可选的实现方式中,安装法兰201上设有用于防止第一部1转动的第三防转部。

59.将进气管200安装到气缸盖上时,拧螺栓300的过程中第一部1和进气管200安装法兰201之间可能会产生相对转动,第三防转部的设置能够避免第一部1和进气管200安装法兰201之间产生相对转动。

60.示例性地,请继续参照图4,第三防转部可以包括u形限位槽202,第一部1卡设于u形限位槽202中。

61.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1