一种双缸二冲程动力可变进气系统的制作方法

1.本实用新型涉及发动机进气系统领域,具体是一种双缸二冲程动力可变进气系统。

背景技术:

2.小型汽油发动机机重量轻,携带方便,作业效率高,应用广泛。常见的有割草机、地钻、冲击镐、水泵、草坪机等。

3.现有的汽油发动机生产出来后,由此其进气系统即已确定,故存在进气系统无法满足不同工作状态需求的问题。当发动机工作在高转速时,曲轴箱需要进入充足的混合气以产生足够大的功率。此时发动机满负荷工作,发热量大,气缸内温度高,要求混合气在曲轴箱外尽量不被加热以防混合气体积膨胀密度变小导致进入曲轴箱实际混合气量变少;另一方面低温的混合气进入气缸还能对气缸、活塞等高温零部件进行冷却,此时希望混合气进气道短而粗以降低混合气进入曲轴箱阻力并尽量减少混合气接触进气道时间。而机器工作在低速或怠速时,需要的混合气量较少,对于同样进气道面积,混合气流速降低,汽油雾化和蒸发条件变差。并且短的进气道使混合气经过时间短,加热不足。此时气缸活塞温度亦不高使汽油雾化和蒸发难度加大。机器要正常运行,混合气里就需要更多的汽油以满足稍浓混合气要求,造成机器排放差。因此,对于进气系统,发动机工作在高速和低速的要求是刚好相反的,故已经确定的进气系统是无法满足发动机不同工作状态需求的。

4.为了解决这一问题,现有技术可采用可变歧管,例如在汽车上,可变岐管进气技术已经得到广泛应用。可变歧管技术中,通过改变进气管的长度或截面积,提高充气效率,使发动机在低转速时更平稳、扭矩更充足,高速时更顺畅、功率更大。

5.可变歧管技术的原理是这样的:当发动机运转时,进气门不断地开启和关闭。气门开启时,进气岐管中的混合气以一定的速度通过气门进入气缸;当气门关闭时流动的混合气突然停止,就会发生反弹,随着汽油机的运转周而复始产生震动。如果进气岐管很短,反弹的混合气形成的波很快遇到阻碍,则重新发生反弹,沿原路返回。由于混合气发生反弹后形成的波行进速度是一定的,因此,如果进气岐管越短,则波遇到障碍物的时间越短,反弹就会发生的越快,因而混合气振动的波的频率就会很高。反之,如果进气岐管越长,则波遇到障碍物的时间越长,障碍物之间距离变长,则混合气振动的波的频率就变低。当混合气振动的频率与气门开启频率一致时,则混合气在气门开启时进入气缸内,同时还有一个振动的波的能量附加进一部分混合气。从而气缸的充气系数得到提高,在不改变发动机排量的情况下功率将得到进一步提升。因此,可变进气岐管,在发动机高速和低速时都能提供最佳配气。发动机在转速低时,用又细又长的进气岐管,可以增加进气的气流速度和负压,使汽油更好的雾化,燃烧更好,提高扭矩。而发动机在高转速时需要大量混合气,这时进气岐管就会变的又粗又短,这样就能吸入更多混合气,提高输出功率。

6.虽然现有的可变歧管技术能够适应发动机的不同工作状态,但其需要采用不同气门来控制不同的进气歧管,结构较为复杂,并且是通过气门不断开启、闭合来实现混合气的

驻留振动,需要控制气门不断动作,存在进气控制复杂的问题。

技术实现要素:

7.本实用新型的目的是提供一种双缸二冲程动力可变进气系统,以解决现有技术可变歧管技术进气结构和控制复杂的问题。

8.为了达到上述目的,本实用新型所采用的技术方案为:

9.一种双缸二冲程动力可变进气系统,用于具有双气缸总成的发动机,包括化油器总成、进气歧管,其特征在于:还包括第一节气门、第二节气门,所述进气歧管包括主进气道、旁通副进气道,所述旁通副进气道一端旁路连通于主进气道,所述主进气道的长度小于旁通副进气道的长度,主进气道的内径大于旁通副进气道的内径,所述化油器总成的出口通过第一节气门与主进气道一端连通,所述主进气道另一端连通于其中一个气缸总成,旁通副进气道另一端连通于另一个气缸总成,所述第二节气门设于主进气道内,且旁通副进气道在主进气道的旁路连通位置位于第二节气门、第一节气门之间。

10.进一步的,所述主进气道连通于对应气缸总成的一段设为变径段,且按逐渐靠近对应气缸总成方向上变径段的内径渐变减小。

11.进一步的,所述主进气道的最小内径大于旁通副进气道的内径。

12.进一步的,所述主进气道中设有折弯处,从折弯处到对应气缸总成之间的一段主进气道设为所述变径段。

13.进一步的,所述第二节气门设于主进气道折弯处内。

14.进一步的,所述旁通副进气道的内径为主进气道内径的1/5-1/3。

15.进一步的,所述旁通副进气道的内径为主进气道最小内径的1/5-1/3。

16.进一步的,所述旁通副进气道中设有一道转弯段,且转弯角度为锐角。

17.进一步的,所述旁通副进气道对应的气缸总成侧壁设有进气口,所述进气口设为内径渐变的变径口,变径口内径最小一端通向气缸总成内,所述旁通副进气道对应端连通于变径口内径最大一端,且变径口最小内径大于旁通副进气道内径。

18.进一步的,所述主进气道还连通安装有储气罐。

19.本实用新型实质上是对现有的进气歧管技术的改进,设计了一种由主进气道、旁通副进气道构成的进气歧管。为了使混合气进入气缸的通道阻力小,主进气道、旁通副进气道均与各自对应的气缸内的进气口为光滑连接。本实用新型涉及的发动机有两个气缸。两个气缸分别通过气缸密封垫固定在曲轴箱上,两个气缸共用一个曲轴箱。由于有两个气缸,因而化油器后面的进气岐管分为主进气道、旁通副进气道分别与两个气缸的进气口相连。为了减少整个进气岐管内部管道流动阻力,整个进气岐管管道内壁光滑。

20.本实用新型中,通过在主进气道内靠近进气岐管分叉处设置第二节气门作为阀门,当发动机怠速运转或低速运转时,第二节气门将主进气道关闭。混合气进入发动机的通道只能通过旁通副进气道进入曲轴箱。而旁通副进气道比较长,并且截面积较小,因而在低速运行时混合气要通过较长的时间才能进入气缸,有充足的时间吸收旁通副进气道管壁的热量;并且由于流通截面积减少,气流速度增大,气压变低。这两种情况均有利于汽油的雾化。因而在低速时,汽油有较长的雾化时间、较低的进气负压,并且流速增大也能在曲轴箱内形成较强涡流,让空气与汽油更好的混合。

21.当发动机高速运行时,气缸内需要进入大量混合气。此时,第二节气门处于进气岐管的主进气道内,并且第二节气门打开。由于主进气道截面积较大,对流动的混合气几乎没有阻力,大量的混合气通过主进气道迅速进入气缸。由于进气截面积大,流动阻力小,并且主进气道短,混合气经过主进气道时间短,混合气在还未来得及被加热的情况下即被吸入气缸,混合气体积膨胀不大。因而进入气缸的混合气不仅密度大,增大了气缸充气系数;而且进入气缸的低温的混合气气化吸收了大量的气缸和活塞的热量,使机器不会太热。

22.与现有技术相比,本实用新型通过对可变歧管的改进,只需在主进气道设置第二节气门,而第一节气门是用于化油器总成气的,相比传统的可变歧管中需要在不同管道分别设置节气门,简化了整体结构。并且本实用新型中,第二节气门无须不停开启、关闭,因此简化了进气控制。在上述基础上,本实用新型仍然能够满足发动机不同工作状态的需求,使发动机气缸内的工作环境大为改善。

附图说明

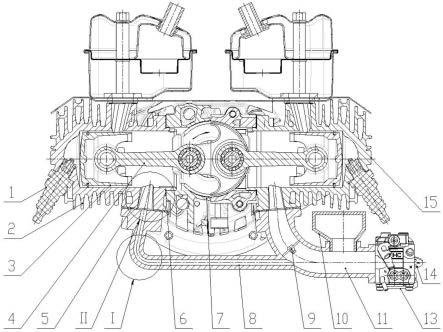

23.图1是本实用新型与发动机组装后结构正剖视图。

24.图2是图1中位置i的局部放大图。

25.图3是图1中位置ii的局部放大图。

26.图4是本实用新型与发动机组装后发动机高速时工作状态图。

27.图5是图4中位置iii的局部放大图。

28.图6是图5中储气罐工作时的状态图。

29.图中:1、火花塞;2、第一气缸总成;3、活塞组件;4、曲轴总成;5、进气管密封垫;6、气缸密封垫;7、曲轴箱;8、旁通副进气道;9、第二节气门;10、储气罐;11、主进气道;12、第一节气门;13、化油器总成;14、阻风门;15、第二气缸总成。

具体实施方式

30.下面结合附图和实施例对本实用新型进一步说明。

31.如图1、图2、图3所示,本实用新型一种双缸二冲程动力可变进气系统,用于由曲轴箱7、第一气缸总成2、第二气缸总成15构成的发动机。火花塞1分别安装在第一气缸总成2、第二气缸总成15上,曲轴总成4安装在曲轴箱7上,曲轴总成4顺时针旋转,活塞组件3在曲轴总成4的带动下可以在第一气缸总成2、第二气缸总成15内滑动。第一气缸总成2、第二气缸总成15、曲轴箱7用气缸密封垫6密封,用螺钉固定。

32.本实用新型包括发动机的化油器总成13、进气歧管、第一节气门12、第二节气门9,其中进气歧管包括主进气道11、旁通副进气道8,旁通副进气道8的进口端旁路连通于主进气道11一侧。旁通副进气道8的出口端通过进气管密封垫5用螺钉固接于第一气缸总成2的进气口,同样的主进气道11的出口端通过进气管密封垫5用螺钉固接于第二气缸总成15的进气口。化油器总成13的出口内安装有第一节气门12,化油器总成13的出口通过第一节气门12与主进气道11的进口端连通,化油器总成13的进口通过阻风门通向外部。主进气道11内安装有第二节气门9,进行高低速切换。储气罐10通过螺纹连通固定在主进气道11上。旁通副进气道8内径约为主进气道11内径的1/4。

33.第一气缸总成2的进气口设为变径口,变径口内径最小的一端通向第一气缸总成2

内,变径口内径最大的一端供旁通副进气道8的出口端连通接入,并且第一气缸总成2的进气口最小内径大于旁通副进气道8的内径。

34.主进气道11对应于进气歧管分叉位置设有折弯处,从折弯处到第二气缸总成15之间的一段主进气道设为变径段,且按逐渐靠近第二气缸总成15方向上变径段的内径渐变减小,并且主进气道11的最小内径仍然大于旁通副进气道8的内径。第二节气门9设于主进气道11折弯处内,并且旁通副进气道8在主进气道11的旁路连通位置位于第二节气门9、第一节气门12之间。

35.工作原理

36.怠速状态:

37.当发动机工作在怠速或低速状态时,发动机工作转速低。二冲程动力结构特点,进气口开启和关闭的相位是由气缸总成上的开口位置决定的,一旦制造完成,不会发生改变。但由于发动机是以最大工作转速来设计配气相位的,因而相比高速,发动机进气口从开启到关闭的时间延长。此时,第二节气门9处于关闭状态,第一节气门12也处于怠速或低速位置,主进气道11往第二气缸总成15的通道被关闭。从化油器总成13出来的混合气被第一节气门12节流,然后通过旁通副进气道8进入第一气缸总成2内。并且旁通副进气道8管道较长,虽然进入气缸的混合气数量少,但由于旁通副进气道8的内径小,混合气流速依然较高,混合气压力小,有利于汽油雾化和蒸发。并且旁通副进气道8较长,混合气进入第一气缸总成2之前有较长时间被旁通副进气道8加热,更利于混合气内汽油的蒸发。同时旁通副进气道8的急弯使混合气内未汽化的较大的汽油油滴由于惯性粘在转弯处,实现了较大汽油油滴与混合气的分离。以免这些大的汽油油滴粘在曲轴箱7内壁,不易汽化。从而使进入曲轴箱7的都是混合较好易于燃烧的混合气,有利于降低怠速时的排放值,并降低油耗。这些被捕捉的汽油在后续混合气的不断冲击下完全汽化后才进入曲轴箱7。混合气进入曲轴箱7后,由于第一气缸总成2进气口的特殊形状,从旁通副进气道8进入气缸2后截面积突然增大很多,从旁通副进气道8喷入第一气缸总成2的混合气产生强烈的涡流;并且曲轴总成4的高速旋转,在曲拐后方形成较大的真空。从旁通副进气道8进入第一气缸总成2的混合气被喷到曲轴箱7内,然后被旋转的曲拐旋转击打,使混合气混合更加均匀,促进了汽油与空气的混合。从而使混合气燃烧充分,油耗低,降低了排气中的有害成分。

38.高速大负荷

39.如图4、图5、图6所示,发动机工作在高速状态时,需要更多的新鲜混合气。这时第二节气门9打开主进气道11的通道,化油器总成13的第一节气门12完全打开,此时机器转速高。化油器总成13产生大量的混合气通过第一节气门12调节,经过主进气道11、第二节气门9进入第二气缸总成15内。此时旁通副进气道8虽然也可以通往第一气缸总成2,但由于旁通副进气道8的内径小,可以忽略不计。混合气经过主进气道11到第二气缸总成15的路径极短,且主进气道11的内径较大,故混合气快速通过进入第二气缸总成15的阻力小、充量系数大,发动机动力性得到保证。并且主进气道11内径从转弯处开始到第二气缸总成15进气口的形状为外大内小的漏斗形,过渡顺畅,降低了混合气进入气缸15的阻力。同时外大内小的漏斗状结构使混合气流速加大,并且到达第二气缸总成15进气口时流速达到最大,然后从第二气缸总成15进气口喷入第二气缸总成15内。截面积突然增大,产生涡流。然后流到曲轴箱7内被高速旋转的曲轴总成4进一步强制搅拌,混合气混合均匀,混合气点火燃烧充分迅

速,提高了发动机功率,降低了油耗。第二节气门9位置不靠近第二气缸总成15的原因是由于主进气道11从转弯处开始,越靠近第二气缸总成15直径越小。而第二节气门9的安装轴与阀门片都有一定体积,往里安装会减小主进气道11的流通截面积。

40.在化油器总成13后端主进气道11上安装有一储气罐10。当发动机工作时,第一气缸总成2、第二气缸总成15进气门刚打开,由于活塞组件3往第一气缸总成2、第二气缸总成15上止点方向移动还未多远,曲轴箱7内空间体积还未增大多少,此时曲轴箱7内负压不大,对混合气吸力不大。随着活塞组件3离上止点越来越近,真空吸力越来越大,混合气流进第二气缸总成15的速度越来越快。当活塞组件3越过上止点往下止点运行时,曲轴箱7内真空吸力越来越小。此时活塞组件3继续往下运行,活塞组件3的裙部将第二气缸总成15进气口关闭。由于发动机高速运转,混合气流速较大。第二气缸总成15的进气口突然关闭后,混合气流速突然下降至零。混合气在惯性作用下,没有别的出路,只能流向储气罐10内。当下次活塞组件3运动将第二气缸总成15进气口打开时,产生的负压将化油器总成13提供的混合气吸入;同时,上次储存在储气罐10内的混合气气压也比主进气道11内的压力大,储气罐10也向主进气道11提供混合气。这样就使主进气道11内混合气压力较大,更易于曲轴箱7内在短时间吸入大量混合气。由于有储气罐10的存在,主进气道11内气压波动不大。不存在曲轴箱7内真空度大吸力大,混合气流速高,吸入的汽油多,混合气偏浓;真空度小吸力小,混合气偏稀。这样,混合气浓度波动不大。并且,提高了进气效率,空燃比也得到改善,从而使性能和油耗都得到改善。

41.因此,本实用新型中低速时由于旁通副进气道8又细又长,汽油进入曲轴箱7前得到充分预热。并且启动时负压低,汽油易于雾化、蒸发。使发动机易于启动,怠速工作稳定,油耗低。

42.本实用新型中,混合气经过旁通副进气道8进入气缸2之间先经过一个急弯。能产生大量涡流,有利于汽油雾化蒸发。同时急弯能对混合气进行筛选,使未雾化和蒸发的大的汽油油滴不能进入曲轴箱7。并且急弯处捕捉到的汽油油滴时时刻刻受到混合气的冲击,直到雾化和蒸发为止。并且旁通进气阀8的截面积小,气流流速快;并且较长的进气路径让汽油有更充足的时间吸收热量。从而怠速时油耗较低。

43.本实用新型在发动机高速时,主进气道11截面积大,并且截面积变化缓慢,主气道较短,气流阻力小。混合气从化油器总成13进入曲轴箱7的时间短,混合气进入气缸15前不易被加热;从而曲轴箱7充气效率高,发动机功率大。低的混合气温度能对第一气缸总成2、第二气缸总成15更好的冷却,发动机在大功率状态下温度不会太高。

44.本实用新型中,储气罐10的存在让动力充气效率更高。从主进气道11向储气罐10流动时,压差很小,容器的存在和填充使通过化油器总成13的气流压差减小,故在原发动机中曾是过浓的混合气也被纠正为恰当的浓度,这是节油的主要原因。

45.本实用新型所述的实施例仅仅是对本实用新型的优选实施方式进行的描述,并非对本实用新型构思和范围进行限定,在不脱离本实用新型设计思想的前提下,本领域中工程技术人员对本实用新型的技术方案作出的各种变型和改进,均应落入本实用新型的保护范围,本实用新型请求保护的技术内容,已经全部记载在权利要求书中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1