包括用于对轴承进行润滑的装置的飞行器涡轮机的制作方法

1.本发明涉及飞行器涡轮机的技术领域。

2.更具体地,本发明属于包括对转式涡轮的飞行器涡轮机的领域。

背景技术:

3.现有技术由文献ep-a1-3 575 562、us-a1-2015/361829、fr-a1-2 977 636 和ep-a1-3 460 199示出。

4.通常,飞行器涡轮机在气流的方向上从上游到下游包括风扇、低压压缩机、高压压缩机、环形燃烧室、高压涡轮和低压涡轮。低压压缩机的转子由低压涡轮的转子驱动,并且高压压缩机的转子由高压涡轮的转子驱动。

5.从发动机性能和燃料消耗的角度来看,使低压涡轮的转速最大化是有利的,因为使低压涡轮的转速最大化能够获得涡轮的更高效率。然而,增加涡轮的转速意味着增加涡轮上的离心力,因此使涡轮的设计变得非常复杂。

6.在不增加涡轮的转速的情况下提高涡轮的效率的一个建议是使用对转式涡轮。低压涡轮由具有第一转子和第二转子的双转子涡轮代替,第一转子被构造成在第一旋转方向上旋转并且连接到第一涡轮轴,第二转子被构造成在相反的旋转方向上旋转并且连接到第二涡轮轴。第一涡轮轴和第二涡轮轴通过多个引导轴承而定心并且被引导旋转。第一转子具有涡轮轮部,该涡轮轮部被插入在第二转子的涡轮轮部之间。

7.在涡轮直接驱动风扇的常规架构中,低压涡轮可以具有每分钟约4,000转的起飞转速,或者在涡轮通过减速装置驱动风扇的架构中,低压涡轮可以具有每分钟约10,000转的起飞转速。由其转子分别以每分钟约3,000转和每分钟约 7,000转的起飞速度旋转的对转式涡轮来代替上述低压涡轮使得能够具有每分钟10,000(3,000+7,000)转的相对速度,同时具有在上述速度区间的低范围内的绝对速度。

8.因此,该对转式涡轮包括低速转子和高速转子,低速转子驱动风扇,高速转子与行星式周转减速装置啮合,该行星式周转减速装置的输入部和输出部是对转的(旋转的环形齿轮、固定的行星架、旋转的太阳齿轮)。

9.减速装置将高速转子联接到低速转子,从而使得动力能够从高速转子转移到低速转子。这利用了高速涡轮的较高效率,同时将大部分动力从涡轮转移到风扇,不是通过减速装置而是通过轴来转移的。

10.由于这种架构的机械集成,该架构是复杂的:机械减速装置例如位于涡轮机的下游,在径向上位于定子环形壳体(被称为排气壳体)的内部,或者位于涡轮机的上游,在径向上位于定子环形壳体(被称为中间壳体)的内部。

11.此外,由于减速装置在运行期间释放相当大的能量(约100kw),因此必须对减速装置进行连续地润滑,以保持可接受的运行温度。因此,油回路被实施为向减速装置供给油。油的排放是基本问题。实际上,使减速装置运行所需的油的量很大,因此油的排放是复杂的,因为油的排放需要笨重的排放装置,笨重的排放装置在这种环境中难以实施。

12.此外,第一涡轮轴和第二涡轮轴旋转时的引导轴承也必须用润滑油来润滑。润滑油到引导轴承的输送也是主要问题。在这种类型的构型中,要输送到引导轴承的油的量很大。因此,输送装置在这种类型的环境中实施是复杂的,油排放装置也是如此。

13.因此,需要提供一种涡轮机,在这种涡轮机中,用于对减速装置进行润滑的油可以容易地回收和排放,并且轴承可以容易地润滑。

技术实现要素:

14.为此,本发明提供了一种用于飞行器的涡轮机,包括:

[0015]-第一转子,第一转子包括第一轴,

[0016]-第二转子,该第二转子包括第二轴,

[0017]-机械式周转减速装置,该机械式周转减速装置包括太阳齿轮、环形齿轮和行星齿轮,该太阳齿轮被连接到第二轴,该环形齿轮被连接到第一轴,该行星齿轮位于太阳齿轮和环形齿轮之间并且由行星架承载,该行星架被固定到涡轮机的定子,

[0018]-滚动轴承,该滚动轴承用于引导所述第一轴和第二轴旋转,

[0019]-环形沟槽,该环形沟槽围绕减速装置的环形齿轮延伸,并且被构造成回收用于对减速装置进行润滑的油,该油在运行期间通过离心作用从环形齿轮喷射出,以及

[0020]-环形轴承支撑件,该环形轴承支撑件与沟槽固定到涡轮机的定子,并且该环形轴承支撑件支撑所述轴承中的至少一个轴承。

[0021]

涡轮机的区别在于,涡轮机还包括用于对由所述沟槽回收的油进行输送的至少一个装置,至少一个装置由所述环形支撑件承载,并且延伸到所述至少一个轴承以对至少一个轴承进行润滑。

[0022]

因此,涡轮机包括用于回收对减速装置进行润滑的油的沟槽。根据本发明,涡轮机还包括用于对由沟槽回收的油的至少一部分进行输送的装置,该装置延伸到轴承。因此,输送装置使得由沟槽回收的用于对减速装置进行润滑的油能够用于对轴承进行润滑。由于本发明,因此可以省去特定的油供给来润滑轴承,从而提供相当大的成本节约。

[0023]

另外,由于用于对减速装置进行润滑的油的一部分用于对轴承进行润滑,所以要喷射和排放的油的总量减少。要喷射和排放的油通过油回路输送,该油回路穿过涡轮机的壳体的臂。因此,可以减小回路的尺寸,从而便于回路集成到涡轮机的壳体的臂中。

[0024]

根据本发明的涡轮机可包括以下特征中的一个或多个,这些特征被彼此独立地采用或被彼此结合地采用:

[0025]-输送装置包括被构造成取出由沟槽回收的油的勺部,该勺部被设置在沟槽的环形侧壁中;

[0026]-输送装置包括用于将从勺部取出的油输送到所述至少一个轴承的至少一个管道,该管道在被连接到沟槽的第一端部和延伸到轴承的第二端部之间延伸;

[0027]-输送管道具有围绕涡轮机的纵向轴线的大致螺旋形状。

[0028]-输送管道形成在从所述环形支撑件的内环形表面突出的肋部中,或者由环形支撑件承载的管部形成;

[0029]-输送装置包括用于将油喷射到所述至少一个轴承的至少一个喷射部,该喷射部由所述环形支撑件承载;

[0030]-所述至少一个喷射部具有大致成直线或成角度的形状;

[0031]-第一轴被固定到环形齿轮,并且至少部分地在减速装置和所述环形支撑件之间延伸,该第一轴由所述至少一个轴承引导,所述至少一个轴承由该环形支撑件支撑并且由所述装置润滑;

[0032]-所述至少一个喷射部在轴向上被插入在所述至少一个轴承和围绕第一轴安装的动态环形密封件之间;

[0033]-环形壳体至少部分地围绕减速装置延伸,并且所述环形支撑件和所述沟槽被固定到环形壳体,该环形壳体包括臂,该臂相对于涡轮机的纵向轴线径向地延伸并且穿过涡轮机内部的气体通量的流喷射流。

附图说明

[0034]

根据本发明的非限制性实施例的以下描述并且参照附图,其它特征及优点将显而易见,在附图中:

[0035]

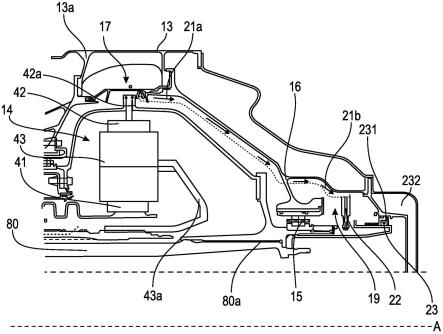

[图1]图1是根据本发明的飞行器涡轮机半部的非常示意性的视图;

[0036]

[图2]图2是图1的涡轮机的一部分的放大示意性视图;

[0037]

[图3]图3是图2的一部分的放大视图;

[0038]

[图4 ]图4是图3所示的本发明的元件的透视图;

[0039]

[图5]图5是图3所示的本发明的元件的另一透视图;

[0040]

[图6a]图6a是可适用于本发明的喷射部的实施例的第一示例的示意性视图;

[0041]

[图6b]图6b是可适用于本发明的喷射部的实施例的第二示例的示意性视图。

具体实施方式

[0042]

例如在图1中示出了飞行器涡轮机1。涡轮机1例如是用于涡轮机1的对转式涡轮。涡轮机1沿着纵向轴线a延伸。

[0043]

涡轮机1在气流f的方向上从上游到下游包括风扇2、低压压缩机3、高压压缩机4、环形燃烧室5、高压涡轮6和对转式涡轮7。

[0044]

涡轮机1还包括多个结构壳体。例如,涡轮机包括被布置在低压压缩机3 和高压压缩机4之间的中间壳体10。涡轮机1还包括涡轮壳体12。涡轮壳体 12例如配备有形成整流轮叶的臂,并且被称为涡轮轮叶框架(turbine vaneframe,tvf)。涡轮壳体12被布置在高压涡轮6和对转式涡轮7之间。涡轮机 1还包括排气壳体13。排气壳体13例如是最后的涡轮壳体,并且被称为涡轮后部框架(turbine rear frame,trf)。

[0045]

高压涡轮6包括转子,该转子通过高压轴60驱动高压压缩机4的转子旋转。高压轴60通过高压轴承定心并且被引导旋转,高压轴承例如为上游高压轴承 61和下游高压轴承62。上游高压轴承61例如是滚珠轴承,下游高压轴承62 例如是滚子轴承。上游高压轴承61被安装在高压轴60的上游端部和中间壳体 10之间。

[0046]

对转式涡轮7包括第一转子8和第二转子9,第一转子包括第一轴80,第二转子包括第二轴90。

[0047]

更具体地,第一转子8包括第一系列轮部81,第一系列轮部被构造成在第一旋转方向上旋转并且连接到第一轴80。第二转子9包括第二系列轮部91,第二系列轮部被构造成在

与第一旋转方向相反的方向上旋转并且连接到第二轴 90。第二系列的轮部91被插入在第一系列的轮部81之间。

[0048]

每个轮部81、91包括一环形排叶片,每个叶片包括空气动力学轮廓,该空气动力学轮廓具有压力侧和吸力侧,压力侧和吸力侧相遇以在对转式涡轮7的喷射流中形成气体的前缘和后缘。

[0049]

第一轴80驱动风扇2和低压压缩机3的转子旋转。

[0050]

此外,涡轮机1包括用于引导第一轴80和第二轴90旋转的滚动轴承。

[0051]

根据未示出的示例,第二轴90通过两个上游引导滚动轴承和下游引导滚动轴承而定心并且被引导旋转。

[0052]

第一轴80通过至少一个引导轴承,例如通过图2中可见的至少一个下游引导轴承15而定心并且在下游被引导旋转。

[0053]

第一轴80通过被安装在第一轴80的上游端部和中间壳体10之间的两个上游引导轴承82、83而定心并且在上游被引导旋转。

[0054]

此外,涡轮机1包括机械式周转减速装置14。如图2所示,减速装置14 包括太阳齿轮41、环形齿轮42和行星齿轮43,该太阳齿轮被连接到第二轴90,该环形齿轮被连接到第一轴80,该行星齿轮位于太阳齿轮41和环形齿轮42之间并且由行星架43a承载,该行星架被固定到涡轮机1的定子。

[0055]

更具体地,如图1所示,第一轴80具有下游端部80a和上游端部80b,该下游端部被附接到环形齿轮42的环形齿轮架42a的上游端部,该上游端部80b 被附接到第一涡轮8的第一转子81的最后的级。

[0056]

涡轮壳体12和排气壳体13包括中心毂部和外环,该外环围绕毂部并且通过一系列臂13a连接到毂部。臂13a相对于涡轮机1的纵向轴线a是大致径向的或倾斜的,并穿过涡轮的喷射流。排气壳体13的中心毂部围绕减速装置14 的至少一部分延伸。

[0057]

下游轴承15位于减速装置14的下游。下游轴承15由环形轴承支撑件16 支撑,该环形轴承支撑件被附接到涡轮机1的定子,例如被附接到排气壳体13。第一轴80至少部分地在减速装置14和支撑件16之间延伸。

[0058]

此外,环形动态密封件23围绕第一轴80安装。动态密封件23例如是分段径向密封件(joint radial segment

é

,jrs)。动态密封件23例如由碳制成。动态密封件23例如被容纳在凹槽231中,该凹槽被设置在固定结构的凸缘232中,该固定结构被连接到涡轮机1的定子,例如被连接到排气壳体13和支撑件16。

[0059]

在运行中,减速装置14被润滑,并且已经对减速装置进行润滑的油必须回收和排放以进行再循环,以防止该油在高温的作用下积聚在减速装置14中并变成焦炭。

[0060]

为此,涡轮机1包括环形沟槽17,该环形沟槽围绕减速装置14的环形齿轮42延伸,并且被构造成回收用于对减速装置14进行润滑的油,该油在运行期间从环形齿轮42离心地喷射出,如图2中的圆形箭头所示。

[0061]

具体地,油被离心并且终止于减速装置14的环形齿轮42。如图3所示,通道42b可以被设置在环形齿轮42的外周处,以将油离心地喷射到与这些通道 42b相对延伸的沟槽17中。通道42b例如相对于涡轮机1的纵向轴线a径向地定向。

[0062]

沟槽17与环形轴承支撑件16固定到涡轮机1的定子,例如固定到排气壳体13。

[0063]

如图4和图5所示,沟槽17具有环形侧壁17c。沟槽17还具有内环形表面17d和外环形表面17e。

[0064]

沟槽17例如由第一环形壁17a和第二环形壁17b的组件形成,第一环形壁和第二环形壁被彼此同轴地安装。第一环形壁17a例如由支撑件16形成。

[0065]

壁17a、17b中的每一个包括在径向上朝向内部突出的环形排放肋部174。

[0066]

环形排放肋部174在轴向上在环形排放肋部之间界定油回收空间e。该空间e在径向上由内环形表面17d界定。

[0067]

此外,有利地,外环形表面17e涂覆有环形隔热涂层24。因此,环形涂层 24在径向上被布置在排气壳体13和沟槽17之间。环形衬套24例如通过用于空气流通和通风的环形自由空间与排气壳体13分隔开。

[0068]

第二壁17b包括上游端部171和下游端部172。第二壁17b的上游端部171 在轴向上接合在构件18的环形凹槽18a中,该构件通过固定凸缘18b固定到排气壳体13的上游凸缘13b。排气壳体13的上游凸缘13b位于与排气壳体13的臂13a大致成直线。优选地,环形密封件被布置在凹槽13a中,并且与第二壁 17b的上游端部171轴向邻接。

[0069]

第二壁17b的下游端部172包括凸缘,该凸缘被固定到排气壳体13的下游凸缘13c,该下游凸缘位于与臂13a大致成直线。

[0070]

第一壁17a包括凸缘,该凸缘被固定到排气壳体13的下游凸缘13c。

[0071]

固定凸缘形成面向上游以与第二壁17b配合的圆柱形边缘173。

[0072]

沟槽17包括开口(未示出),开口确保油到排放导管(未示出)的通路。导管穿过排气壳体28的臂13a。有利地,沟槽17包括位于下部分处的油回收室(未示出)。回收室提供油的镇静,即油的脱气或除气的一部分,以减少油中的气泡的数量。因此,油在例如通过导管排放之前通过与回收室连通的开口,该导管穿过排气壳体13的臂13a。

[0073]

为了减少要输送的油的总量和要通过臂13a排放的油的量,从而减少穿过臂13a的导管的体积,根据本发明,涡轮机还包括用于对由沟槽17回收的油进行输送的至少一个装置19,至少一个装置由环形支撑件16承载,并且延伸到至少一个引导轴承(例如延伸到下游引导轴承15)以对至少一个引导轴承进行润滑。

[0074]

如图4所示,装置19例如包括用于抽出油的勺部20、用于输送油的至少一个管道21和用于在第一轴80旋转时将油喷射到引导轴承(例如下游引导轴承15)的至少一个喷射部22(图2)。

[0075]

勺部20被构造成取出由沟槽17收集的油。勺部20被设置在沟槽17的环形侧壁17c中,例如被设置在第一壁17a的环形侧壁中。

[0076]

勺部20与管道21流体连通。管道21用于将由勺部20取出的油输送到引导轴承,例如下游引导轴承15。

[0077]

例如,如图5所示,管道21具有围绕涡轮机1的纵向轴线a的螺旋形状。管道21的螺旋形状使得能够限制由勺部20取出的油在输送到引导轴承期间的压力损失。管道21在被连接到沟槽17的第一端部21a和延伸到下游轴承15的第二端部21b之间延伸。第二端部21b被连接到喷射部22。更具体地,第一端部21a被连接到沟槽17的第一壁17a,第二端部21b被连接到喷射部22,管道 21在第一端部21a和第二端部21b之间沿着支撑件16延伸。

[0078]

在图5所示的示例中,管道21形成在支撑件16的内环形表面17d上的突出肋部中。

例如,管道21形成在沟槽17的第一壁17a的肋部174中,并且延伸到支撑件16中。

[0079]

根据未示出的另一示例,管道21由支撑件16承载的管部形成。

[0080]

喷射部22用于将由管道21输送的油分配到轴承15。喷射部22例如由支撑件16承载。喷射部22被固定到支撑件16的下游端部。喷射部22在轴向上被插入在轴承15和动态密封件23之间。为了限制喷射在动态密封件23上的油,旋转器(vrille)可以被布置成抵靠动态密封件23。

[0081]

更具体地,喷射部22包括圆筒形主体22a和喷射喷嘴22b。

[0082]

根据图6a所示的第一示例性实施例,喷射部22具有大致成直线的形状。因此,圆筒形主体22a和喷射喷嘴22b沿着与涡轮机1的轴线垂直的同一轴线延伸。根据图6b所示的另一实施例,喷射部22具有大致成角度的形状。因此,喷射喷嘴22b相对于圆筒形主体22a放射状地延伸,使得喷射喷嘴22b平行于涡轮机1的纵向轴线a延伸。在该示例中,喷射喷嘴22b被定向成朝向轴承15。特别地在管道21中输送油期间的压力损失导致喷射部22中的压力过低的情况下,这种构型使得能够使分配到轴承15的油的量最大化。

[0083]

因此,本发明实施了沟槽17,该沟槽使得能够回收用于对减速装置14进行润滑的油,以便限制减速装置14中的焦炭形成的风险。该油的一部分通过装置19输送到引导轴承(例如在第一轴80旋转时输送到下游引导轴承15)以对该引导轴承进行润滑。特别地,输送的油的一部分首先由勺部20从沟槽17取出,该勺部与管道21连通使得油能够被输送到喷射部23,该喷射部将取出的油分配到下游引导轴承15。结果,残留在沟槽17中并被排放的油的量更少。因此,沟槽17的延伸到排气壳体13的臂13a中的导管的尺寸可以被设置成排放较少量的油。这导致可以集成到排气壳体13中的较小的导管。此外,由于通过重复使用用于对减速装置14进行润滑的一些油而减少了所引入的油的总量,因此降低了与对减速装置14和轴承进行润滑相关的成本。

[0084]

此外,本发明已经关于减速装置14位于涡轮机1的下游并且由排气壳体 13围绕的涡轮机1进行了描述。本发明还适用于减速装置14位于涡轮机1的上游并且由中间壳体10围绕的涡轮机。根据该实施例,沟槽17和支撑件16 被附接到中间壳体10。从该实施例得到相同的优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1