风车叶片、风车及风车叶片的修补方法与流程

1.本公开涉及风车叶片、风车及风车叶片的修补方法。

背景技术:

2.在例如利用于风力发电装置等的风车中,由于雨滴或沙尘等相对于旋转的风车叶片的前缘部反复碰撞而产生侵蚀损伤。近年来,伴随于风车的大型化而风车叶片的叶片前端部处的周速增加,侵蚀损伤对风车的寿命的影响变大。

3.有时以抑制这样的侵蚀损伤为目的而对容易产生侵蚀损伤的风车叶片的前缘部配置前缘保护器(lep:leading edge protector)。例如在专利文献1中,公开了通过在风车叶片的周速较大的叶片前端侧利用防护部件覆盖风车叶片的前缘部来抑制侵蚀损伤的技术。

4.现有技术文献

5.专利文献1:国际公开第2018/219524号

技术实现要素:

6.发明所要解决的课题

7.上述专利文献1的防护部件那样的前缘保护器设置于风车叶片的前缘部。在此,在为了使前缘保护器具有优异的耐侵蚀性能而由例如如板材这样具有预定的厚度的材料构成的情况下,需要将该材料弯曲加工成与前缘部对应的形状。前缘部具有考虑了风车叶片的空气动力学性能的弯曲形状,因此,当使用耐摩耗性优异的硬质的材料时,加工不容易。

8.本公开的至少一个实施方式鉴于上述的情形而作出,目的在于提供确保良好的耐侵蚀性能并能够容易地制造的风车叶片、具备该风车叶片的风车及风车叶片的修补方法。

9.用于解决课题的手段

10.为了解决上述课题,本公开的至少一个实施方式涉及的风车叶片具备:

11.叶片主体;及

12.前缘保护器,覆盖上述叶片主体的前缘部,

13.上述前缘保护器包含:

14.主体层;及

15.涂层,硬度比上述主体层高,至少局部地覆盖上述主体层的表面。

16.为了解决上述课题,本公开的至少一个实施方式涉及的风车具备本公开的至少一个实施方式涉及的风车叶片。

17.为了解决上述课题,在本公开的至少一个实施方式涉及的风车叶片的修补方法中,上述风车叶片具备:

18.叶片主体;及

19.前缘保护器,覆盖上述叶片主体的前缘部,

20.上述前缘保护器包含:

21.主体层;及

22.涂层,硬度比上述主体层高,至少局部地覆盖上述主体层的表面,

23.上述修补方法具备如下的步骤:

24.对在上述前缘保护器产生的损伤部插入具有长条形状的修补材料;

25.从上述损伤部的外部进行压缩上述修补材料,从而使上述修补材料变形成与上述损伤部对应的形状;及

26.将从上述损伤部露出的多余的上述修补材料去除。

27.发明效果

28.根据本公开的至少一个实施方式,能够提供确保良好的耐侵蚀性能并能够容易地制造的风车叶片、具备该风车叶片的风车及风车叶片的修补方法。

附图说明

29.图1是概略性地示出一个实施方式涉及的风车的整体结构图。

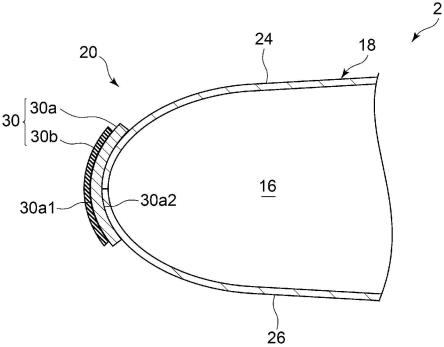

30.图2是示出一个实施方式涉及的风车叶片的叶片前端部侧的示意图。

31.图3是一个实施方式涉及的图2中的a-a线剖视图。

32.图4是放大地示出被实施了阳极氧化处理的铝合金的表面状态的立体图。

33.图5是其他实施方式涉及的图2中的a-a线剖视图。

34.图6是示出其他实施方式涉及的风车叶片的叶片前端部侧的示意图。

35.图7a是图6中的c-c线剖视图的一个实施方式。

36.图7b是图6中的c-c线剖视图的其他实施方式。

37.图7c是图6中的c-c线剖视图的其他实施方式。

38.图8a是示出图7a的区域d的变化的放大剖视图的一个实施方式。

39.图8b是示出图7a的区域d的变化的放大剖视图的其他实施方式。

40.图8c是示出图7a的区域d的变化的放大剖视图的其他实施方式。

41.图9是其他实施方式涉及的图2中的a-a线剖视图。

42.图10是其他实施方式涉及的图2中的a-a线剖视图。

43.图11是示出在一个实施方式涉及的叶片主体的前缘部设置的前缘保护器的立体图。

44.图12是图11中的e-e线剖视图。

45.图13是示出其他实施方式涉及的风车叶片的叶片前端部侧的示意图。

46.图14是按照每个工序地示出一个实施方式涉及的风车叶片的修补方法的流程图。

47.图15a是与图14的各工序对应的说明图。

48.图15b是与图14的各工序对应的说明图。

49.图15c是与图14的各工序对应的说明图。

具体实施方式

50.以下,参照附图来对本公开的一些实施方式进行说明。不过,作为实施方式而记载或附图所示的构成部件的尺寸、材质、形状、其相对配置等并非旨在将本公开的范围限定于此,只不过是说明例。

51.例如,“在某方向上”、“沿着某方向”、“平行”、“正交”、“中心”、“同心”或“同轴”等表示相对或绝对的配置的表述不仅严格地表示这样的配置,也表示以具有公差或可得到相同功能的程度的角度或距离的方式相对地位移了的状态。

52.例如,“同一”、“相等”及“均质”等表示事物相等的状态的表述不仅表示严格地相等的状态,也表示存在公差或可得到相同功能的程度的差的状态。

53.例如,四边形状和圆筒形状等表示形状的表述不仅表示在几何学上严格的含义下的四边形状、圆筒形状等形状,也表示在可得到相同效果的范围内包含凹凸部或倒角部等的形状。

54.另一方面,“装配”、“配备”、“具备”、“包含”或“具有”一个构成要素这样的表述不是排除其他构成要素的存在的排他性的表述。

55.首先,对本公开的至少一个实施方式涉及的风车1的结构进行说明。图1是概略性地示出一个实施方式涉及的风车1的整体结构图。

56.风车1具备至少1片风车叶片2。风车叶片2通过安装于叶毂4而与叶毂4一起构成能够绕旋转轴旋转的风车转子6。在图1所示的风车1的风车转子6中,相对于叶毂4绕着旋转轴等间隔地安装有3片风车叶片2。各风车叶片2具有连结于叶毂4的叶片根部12和在叶片长度方向上处于与叶片根部12相反的一侧的叶片前端部14。风车转子6相对于以能够回旋的方式设置于塔架10上的机舱8以能够旋转的方式安装。在具有这样的结构的风车1中,当风吹向风车叶片2时,包含风车叶片2及叶毂4的风车转子6绕着旋转轴旋转。

57.需要说明的是,风车1例如可以构成为风力发电装置。在该情况下,在机舱8中收容发电机和用于将风车转子6的旋转向发电机传递的动力传递机构。在风车1中,从风车转子6通过动力传递机构而传递到发电机的旋转能由发电机变换为电能。

58.图2是示出一个实施方式涉及的风车叶片2的叶片前端部14侧的示意图,图3是一个实施方式涉及的图2中的a-a线剖视图。

59.风车叶片2具有叶片主体18。叶片主体18沿着叶片长度方向而从叶片根部12(参照图1)向叶片前端部14延伸,具有设置于叶片弦向上的前方侧的前缘部20和设置于叶片弦向上的后方侧的后缘部22。

60.叶片主体18具有包含纤维增强塑料的外皮。构成外皮的纤维增强塑料例如能够使用玻璃纤维增强塑料(gfrp:grass fiber reinforced plastics)或碳纤维增强塑料(cfrp:carbon fiber reinforced plastics)。

61.在本实施方式中,叶片主体18包含以相互相向的方式配置的背侧外皮24及腹侧外皮26。背侧外皮24及腹侧外皮26通过在叶片主体18的前缘部20及后缘部22处相互连接,而在叶片主体18的内部形成有由外皮包围的中空空间16。

62.需要说明的是,在前缘部20及后缘部22处,背侧外皮24及腹侧外皮26例如通过由粘接剂等粘接而相互固定。

63.在中空空间16配置引下线15。引下线15构成为包含导电性材料,构成在风车1受到了落雷时在风车叶片2产生的雷电流流动的电路的至少一部分。引下线15从设置于叶片前端部14的前端接受器17在中空空间16的内部沿着叶片长度方向延伸,与设置于叶片根部12侧的未图示的接地线电连接。

64.风车叶片2具备前缘保护器30。前缘保护器30以覆盖前缘部20的方式设置,由此,

在运用风车1时,保护前缘部20免于雨滴或沙尘等的影响,从而保护叶片主体18免于侵蚀损伤。

65.如图3所示,前缘保护器30包含主体层30a和涂层30b。主体层30a是前缘保护器30的主要构成要素,具有与前缘部20对应的弯曲的形状。涂层30b以至少局部地覆盖主体层30a的表面的方式设置于主体层30a的上层侧,构成为硬度比主体层30a高。

66.在这样的前缘保护器30中,例如,主体层30a构成为包含软质(硬度比涂层30b低)的材料。这样的材料由于硬度低所以富有成形性,能够容易地弯曲加工,以使得对应于前缘部20。另一方面,涂层30b在这样的主体层30a上例如通过使用了tin、dlc、nip等硬质金属材料的喷涂法、pvd法、电镀法等而形成为硬度比主体层30a高的层。由此,通过在软质的主体层30a处加工成与前缘部20对应的形状后形成硬质的涂层30b,能够同时得到良好的施工性和耐侵蚀性能。

67.需要说明的是,主体层30a可以使用还具有导电性的材料来构成。在该情况下,例如能够使用铝合金这样的软质且导电性优异的金属材料。通过这样将主体层30a构成为导电部件,例如,通过将主体层30a与引下线15电连接,前缘保护器30承担在风车1受到了落雷时在风车叶片2产生的雷电流流动的电路的至少一部分,由此,能够有效地提高风车叶片2的耐雷性能。

68.在图3中,涂层30b形成于主体层30a中的与外部相向的外表面30a1上。由此,在运用风车叶片2时,由涂层30b接受从外部飞来的雨滴和沙尘等,从通过涂层30b保护软质的主体层30a,可得到良好的侵蚀性能。

69.另外,涂层30b接触的主体层30a的外表面30a和叶片主体18的表面中的至少一方可以被实施了用于提高涂层30b的紧贴性的表面处理。例如,在如上述那样主体层30a由铝合金构成的情况下,能够通过对主体层30a的外表面30a实施阳极氧化处理,来提高涂层30b的紧贴性。

70.图4是放大地示出被实施了阳极氧化处理的铝合金的表面状态的立体图。在铝合金m1的表面形成有通过阳极氧化处理而形成的阳极氧化层m2。阳极氧化层m2具有在块体上形成有很多微细的孔眼b的结构。孔眼b的直径例如是数十nm,每1cm3包含数十亿~数约亿个孔眼b。通过在这样的被实施了阳极氧化处理的铝合金的表面形成涂层30b,涂层30b进入阳极氧化层m2具有的许多孔眼b,能够提高涂层30b的紧贴性。

71.需要说明的是,也可以对主体层30a中的与前缘部20相向的内表面30a2与外表面30a1相同地实施阳极氧化处理。在该情况下,通过对与构成叶片主体18的外皮的接触面即外表面30a1实施阳极氧化处理来提高外皮与主体层30a的紧贴性,能够有效地防止前缘保护器30从外皮的剥离等。

72.在此,图5是其他实施方式涉及的图2中的a-a线剖视图。在该实施方式中,涂层30b形成于主体层30a中的与前缘部20相向的内表面30a2上。即,在该实施方式中,涂层30b在叶片主体18的前缘部20处以夹在构成叶片主体18的外皮(背侧外皮24及腹侧外皮26)与主体层30a之间的方式配置。

73.在该情况下,涂层30b可以由能够提高前缘保护器30相对于叶片主体18的紧贴度的材料形成。由此,能够经由涂层30b而将主体层30a良好地固定于叶片主体18的外皮,能够构成前缘保护器30的剥离、脱落的风险较少的可靠性高的风车叶片2。

74.这样构成的前缘保护器30可以遍及叶片主体18的前缘部20中的叶片前端部14侧的固定区域地设置。前缘部20中的叶片前端部14侧由于周速较大所以容易产生侵蚀损伤,另外,由于位于高处而受到雷击的可能性较高。因此,通过遍及该区域地设置前缘保护器30,能够有效地抑制侵蚀损伤和提高耐雷性能。

75.在此,图6是示出其他实施方式涉及的风车叶片2的叶片前端部14侧的示意图,图7a~图7c是一些实施方式涉及的图6中的c-c线剖视图。如图6所示,设置于前缘部20的前缘保护器30构成为包含沿着叶片主体18的叶片长度方向地配置的多个保护器部件32a~32i。通过这样由多个保护器部件32a~32i构成前缘保护器30,而在叶片主体18的沿着叶片长度方向的尺寸较大的风车叶片2中,也能够大范围地保护前缘部20免于侵蚀损伤。

76.如图7a~图7c所示,这多个保护器部件32a~32i可以以使相邻的2个保护器部件分别具有的一对端部34、36相互重叠的方式配置。由此,吸收因在运用风车1时在风车叶片2产生变形、热膨胀而可能在前缘保护器30产生的应变,能够防止因在相邻的2个保护器部件之间产生间隙而产生侵蚀损伤。

77.另外,如图7a~图7c所示,一对端部34、36也可以具有相互互补的形状。例如在图7a中,保护器部件32d的端部34具有通过厚度局部地变小而上层侧被局部地切除的截面形状,保护器部件32e的端部36具有通过厚度局部地变小而下层侧被局部地切除的截面形状,从而分别具有互补的形状。另外,在图7b中,保护器部件32e的端部36具有覆盖保护器部件32d的端部34的上层侧的结构。另外,在图7c中,保护器部件32d的端部34具有下层侧平坦且厚度随着靠近前端侧而减小的锥形状,保护器部件32e的端部36具有上层侧平坦且厚度随着靠近前端侧而减小的锥形状,从而分别具有互补形状。

78.需要说明的是,图7a~图7c所示的一对端部34、36的形状只不过是一例,也可以具有其他形状。

79.另外,各保护器部件经由粘接层29而固定于构成叶片主体18的外皮,该粘接层29可以如图7b所示那样构成为进入一对端部34、36之间,也可以构成为如图7a及图7c所示那样不进入一对端部34、36之间。

80.另外,图8a~图8c是示出图7a的区域d的变化的放大剖视图。如图8a所示,一对端部34、36也可以隔着弹性率比主体层30a高的高弹性层38而配置。高弹性层38例如由聚氨酯系、聚酯系、氟系树脂、丙烯酸系、环氧系粘接剂构成。由此,利用高弹性层38吸收在运用风车1时可能在风车叶片2产生的热膨胀和变形,从而能够有效地降低在风车叶片2产生的应变。

81.另外,如图8b所示,一对端部34、36也可以由贯通一对端部34、36的第一螺栓部件40a、40b相互固定。第一螺栓部件40a、40b遍及一对端部34、36地在外皮的厚度方向上延伸,从而将具有一对端部34、36的保护器部件32d、32e相互连接。由此,能够提高一对端部34、36间的紧贴强度,构成可靠性更高的前缘保护器30。另外,在由导电性材料构成第一螺栓部件40a、40b的情况下,能够通过第一螺栓部件40a、40b降低各保护器部件间的接触电阻,因此能够抑制在风车叶片2受到了落雷时在前缘保护器30产生的雷电流所导致的焦耳热等,提高耐雷性能。

82.需要说明的是,在图8b中,示出了2根第一螺栓部件,但第一螺栓部件的个数可以是任意的。

83.另外,如图8c所示,相邻的2个保护器部件32d、32e也可以经由设置于前缘保护器30与构成叶片主体18的外皮(背侧外皮24或腹侧外皮26)之间的连接板42而连接。在该情况下,上述的第一螺栓部件40a、40b也可以将连接板42与一对端部34、36一起固定。由此,能够将由多个保护器部件32a~32i构成的前缘保护器30以较高的强度构成,能够构成可靠性高的前缘保护器30。另外,在由导电性材料构成连接板42的情况下,能够利用连接板42来降低多个保护器部件间的接触电阻,因此能够抑制在风车叶片2受到了落雷时在前缘保护器30产生的雷电流所导致的焦耳热等,提高耐雷性能。

84.图9是其他实施方式涉及的图2中的a-a线剖视图。在图9所示的实施方式中,前缘保护器30包含第一前缘保护器30a和第二前缘保护器30b。第一前缘保护器30a具有从设置于叶片主体18的背侧外皮24的背侧固定部47a向前缘侧延伸且相对于叶片主体18的叶片弦向倾斜的平板形状。第二前缘保护器30b具有从设置于叶片主体18的腹侧外皮26的腹侧固定部47b向前缘侧延伸且相对于叶片主体18的叶片弦向倾斜的平板形状。

85.第一前缘保护器30a及第二前缘保护器30b在叶片主体18的前缘侧处相互连接。在这样的前缘保护器30中,由于第一前缘保护器30a及第二前缘保护器30b分别相对于弦向倾斜地配置,因此在运用风车1时叶片主体18的前缘部20从前方侧接受的雨滴或沙尘等斜着被接受。由此,可降低基于雨滴或沙尘等的冲击,可减轻侵蚀损伤。

86.另外,第一前缘保护器30a及第二前缘保护器30b经由硬度比主体层30a高的接合部30c而相互连接。接合部30c例如通过在将分别具有板形状的第一前缘保护器30a及第二前缘保护器30b的端部对接的状态下利用堆焊进行接合而形成。在该情况下,对于接合部30c,最好使用例如高铬铸铁这样的硬度高的焊接材料。通过这样将位于风车叶片2的最前方侧的接合部30c的硬度形成得较高,而能够更有效地抑制在风车1的运用时风车叶片2接受的雨滴或沙尘等所引起的侵蚀损伤。

87.图10是其他实施方式涉及的图2中的a-a线剖视图。在图10所示的实施方式中,前缘保护器30具备内置于主体层30a的第一磁铁48a和内置于构成叶片主体18的外皮(背侧外皮24及腹侧外皮26)的第二磁铁48b。第一磁铁48a及第二磁铁48b配置于在前缘保护器30安装于叶片主体18的前缘部20时相互相向的位置,前缘保护器30通过在第一磁铁48a与第二磁铁48b之间产生的磁吸引力而安装于叶片主体18。能够使用这样在第一磁铁48a与第二磁铁48b之间产生的磁吸引力将前缘保护器30更良好地固定于叶片主体18,能够有效地防止前缘保护器30从叶片主体18的剥离。

88.需要说明的是,第一磁铁48a及第二磁铁48b可以是永久磁铁,也可以是电磁铁。在使用永久磁铁作为第一磁铁48a及第二磁铁48b的情况下,例如能够使用钕磁铁这样的磁吸引力较大的磁铁。

89.在此,图11是示出在一个实施方式涉及的叶片主体18的前缘部20设置的前缘保护器30的立体图,图12是图11中的e-e线剖视图。如图11所示,上述各实施方式涉及的前缘保护器30也可以由紧固件构造44而固定于叶片主体18。如图12a所示,紧固件构造44包含从构成叶片主体18的外皮(背侧外皮24或腹侧外皮26)跨及前缘保护器30地形成的螺栓孔43和能够与螺栓孔43卡合的第二螺栓部件44a。第二螺栓部件44a在一端侧具有构成为大径的盘头部44a1,贯通螺栓孔43的螺栓主体部44a2的另一端侧由螺母44b固定。

90.通过前缘保护器30由这样的紧固件构造44固定于叶片主体18,例如在将前缘保护

器30粘接于叶片主体18的粘接层29的固定力下降了的情况下,也能够利用紧固件构造44来维持向叶片主体18的固定,能够构成可靠性更高的风车叶片2。

91.另外,紧固件构造44在第二螺栓部件44a的侧面与螺栓孔43的内表面之间具有间隙45。间隙45例如在盘头部44a1与螺母44b之间以包围第二螺栓部件44a的周围的方式构成为大致圆筒形状。由此,能够将在因在运用风车1时在风车叶片2产生的热膨胀或变形而在前缘保护器30与构成叶片主体18的外皮之间产生了位移差的情况下,通过间隙来吸收沿着面内方向作用于紧固件构造44的剪切力(参照图12所示的箭头)。

92.图13是示出其他实施方式涉及的风车叶片2的叶片前端部14侧的示意图。在图13所示的实施方式中,多个保护器部件32a~32i构成为相邻的2个保护器部件间的分界线33与叶片主体18的叶片弦向交叉。也就是说,分界线33相对于叶片弦向倾斜。在前缘保护器30上,在从构成叶片主体18的外皮剥离的方向上作用应力,但这样的应力具有在构成前缘保护器30的多个保护器部件32a~32i的边界附近变大的倾向。因此,能够通过将相邻的2个保护器部件间的分界线33构成为与叶片弦向交叉,而有效地降低该应力,有效地防止前缘保护器30从叶片主体18剥离。

93.接着,对具有上述结构的风车叶片2的修补方法进行说明。图14是按照每个工序地示出一个实施方式涉及的风车叶片2的修补方法的流程图,图15a~图15c是与图14的各工序对应的说明图。

94.需要说明的是,在本实施方式中,作为作为修补对象的风车叶片2的初始状态,如图15a所示,以在叶片主体18的前缘部20处在设置于外皮上的前缘保护器30的一部分存在损伤部50的状况为前提来进行说明。在此,作为损伤部50,例示了前缘保护器30的一部分缺损的情况,但损伤部50的形态不限定于此。

95.首先,对在前缘保护器30产生的损伤部50插入修补部件52(步骤s1)。修补部件52包含与前缘保护器30的构成材料相同或能够替用的类似材料而成。在本实施方式中,使用包含与前缘保护器30的主要构成要素即主体层30a的构成材料相同或能够替用的类似材料的修补部件52。另外,修补部件52具有能够相对于损伤部50插入的长条形状。

96.接着,通过从外部压缩插入到损伤部50的修补部件52而使修补部件52变形成与损伤部50对应的形状(步骤s2)。这样的压缩例如能够对插入到损伤部50的修补部件52中的从损伤部50向外部露出的部分从外部使用锤子等工具来进行。如图15b所示,压缩后的修补部件52以与损伤部50的形状对应的方式变形,从而填埋在前缘保护器30作为损伤部50而产生的间隙。

97.接着,去除从损伤部50露出的多余的修补部件52(步骤s3)。在步骤s2中,如图15b所示,修补部件52的一部分因从损伤部50露出而多余。这样的露出的多余的修补部件52在步骤s3中被去除,从而如图15c所示,以使修补后的前缘保护器30的表面变得平坦的方式进行加工。

98.这样,根据上述实施方式的修补方法,在设置于叶片主体18的前缘部20的前缘保护器30产生了损伤部50时,通过压缩向损伤部50插入的修补部件52而使修补部件52变形后去除多余的部分,能够以高效的作业简易地进行修补。

99.除此之外,能够适当在不脱离本公开的主旨的范围内将上述的实施方式中的构成要素置换为周知的构成要素,另外,也可以将上述的实施方式适当组合。

100.上述各实施方式所记载的内容例如如以下这样被掌握。

101.(1)一方案涉及的风车叶片(例如上述实施方式的风车叶片2)具备:

102.叶片主体(例如上述实施方式的叶片主体18);及

103.前缘保护器(例如上述实施方式的前缘保护器30),覆盖上述叶片主体的前缘部(例如上述实施方式的前缘部20),

104.上述前缘保护器包含:

105.主体层(例如上述实施方式的主体层30a);及

106.涂层(例如上述实施方式的涂层30b),硬度比上述主体层高,至少局部地覆盖上述主体层的表面。

107.根据上述(1)的方案,设置于风车叶片的前缘部的前缘保护器构成为包含主体层和涂层。涂层构成为硬度比主体层高且至少局部地覆盖主体层的表面。这样的前缘保护器例如能够通过将硬度比涂层低(换言之,比涂层软质)的主体层以与前缘部对应的方式弯曲加工后在主体层的表面形成硬度高的涂层而制造。即,能够相对于叶片主体容易地对前缘保护器进行施工,由此,能够实现具有优异的耐侵蚀性能的风车。

108.(2)在其他的方案中,根据上述(1)的方案,

109.上述涂层形成于上述主体层中的与外部相向的外表面(例如上述实施方式的外表面30a1)上。

110.根据上述(2)的方案,在主体层中的与外部相向的外表面上形成涂层。由此,通过由涂层承受从外部飞来的雨滴或沙尘等,能够保护硬度比涂层低的主体层并得到良好的耐侵蚀性能。

111.(3)在其他的方案中,根据上述(1)或(2)的方案,

112.上述涂层形成于上述主体层中的与上述前缘部相向的内表面(例如上述实施方式的内表面30a2)上。

113.根据上述(3)的方案,在叶片主体的前缘部处,形成为涂层夹在构成叶片主体的外皮与前缘保护器的主体层之间。由此,例如通过适当地选择涂层的材料,能够经由涂层而将主体层相对于叶片主体的外皮良好地固定,能够构成前缘保护器的剥离或脱落的风险较少的、可靠性较高的风车叶片。

114.(4)在其他的方案中,根据上述(1)~(3)的任一方案,

115.上述前缘保护器包含沿着上述叶片主体的叶片长度方向配置的多个保护器部件(例如上述实施方式的保护器部件32a~32i)。

116.根据上述(4)的方案,前缘保护器由沿着叶片长度方向配置的多个保护器部件构成。由此,在叶片主体的沿着叶片长度方向的尺寸较大的风车叶片中,也能够大范围地保护前缘部免于侵蚀损伤。

117.(5)在其他的方案中,根据上述(4)的方案,

118.上述多个保护器部件以相邻的2个上述保护器部件分别具有的一对端部(例如上述实施方式的一对端部34、36)相互重叠的方式配置。

119.根据上述(5)的方案,在构成前缘保护器的多个保护器部件中,相邻的2个保护器部件的各端部以相互重叠的方式配置。由此,能够防止因在相邻的2个保护器部件之间产生间隙而产生侵蚀损伤。

120.(6)在其他的方案中,根据上述(5)的方案,

121.上述一对端部隔着弹性率比上述主体层高的高弹性层(例如上述实施方式的高弹性层38)地配置。

122.根据上述(6)的方案,在构成前缘保护器的多个保护器部件中,相邻的2个保护器部件的各端部隔着高弹性层地配置。由此,利用高弹性层来吸收在运用风车叶片时可能产生的热膨胀和变形,从而能够有效地降低在风车叶片产生的应变。

123.(7)在其他的方案中,根据上述(5)或(6)的方案,

124.上述一对端部通过贯通上述一对端部的第一螺栓部件(例如上述实施方式的第一螺栓部件40a、40b)而相互固定。

125.根据上述(7)的方案,在构成前缘保护器的多个保护器部件中,相邻的2个保护器部件的各端部通过第一螺栓部件而相互固定。由此,能够提高一对端部间的紧贴强度,构成可靠性更高的前缘保护器。另外,在由导电性材料构成第一螺栓部件的情况下,能够利用第一螺栓部件来降低多个保护器部件间的接触电阻,因此能够抑制在风车叶片受到了落雷时在前缘保护器产生的雷电流所导致的焦耳热等,提高耐雷性能。

126.(8)在其他的方案中,根据上述(7)的方案,

127.上述多个保护器部件中的相邻的2个上述保护器部件经由设置于上述前缘保护器与上述叶片主体之间的连接板(例如上述实施方式的连接板42)而连接,

128.上述第一螺栓部件将上述连接板与上述一对端部一起固定。

129.根据上述(8)的方案,相邻的保护器部件在经由连接板的基础上与连接板一起由第一螺栓部件固定。由此,能够将由多个保护器部件构成的前缘保护器以较高的强度构成,能够构成可靠性较高的前缘保护器。另外,在由导电性材料构成连接板的情况下,能够利用连接板来降低多个保护器部件间的接触电阻,因此能够抑制在风车叶片受到落雷时在前缘保护器产生的雷电流所导致的焦耳热等,提高耐雷性能。

130.(9)在其他的方案中,根据上述(4)~(8)的任一方案,

131.上述多个保护器部件构成为相邻的2个上述保护器部件之间的分界线(例如上述实施方式的分界线33)与上述叶片主体的叶片弦向交叉。

132.根据上述(9)的方案,在构成前缘保护器的多个保护器部件中,相邻的2个保护器部件间的分界线构成为与叶片弦向交叉。在前缘保护器上,在从构成叶片主体的外皮剥离的方向上作用应力,但这样的应力具有在构成前缘保护器的多个保护器部件的边界附近变大的倾向。因此,通过将相邻的2个保护器部件间的分界线构成为与叶片弦向交叉,能够有效地降低该应力,有效地防止前缘保护器从叶片主体剥离。

133.(10)在其他的方案中,根据上述(1)~(9)的任一方案,

134.上述前缘保护器通过紧固件构造(例如上述实施方式的紧固件构造44)而固定于上述叶片主体,上述紧固件构造包含从构成上述叶片主体的外皮跨及上述前缘保护器地形成的螺栓孔(例如上述实施方式的螺栓孔43)和能够与上述螺栓孔卡合的第二螺栓部件(例如上述实施方式的第二螺栓部件44a)。

135.根据上述(10)的方案,通过包含螺栓孔和第二螺栓部件的紧固件构造,将前缘保护器固定于叶片主体。由此,例如在将前缘保护器相对于叶片主体粘接的粘接剂的固定力下降了的情况下,也能够通过紧固件构造来维持向叶片主体的固定,能够构成可靠性更高

的风车叶片。

136.(11)在其他的方案中,根据上述(10)的方案,

137.上述紧固件构造在上述第二螺栓部件的侧面与上述螺栓孔的内表面之间具有间隙(例如上述实施方式的间隙45)。

138.根据上述(11)的方案,在构成紧固件构造的第二螺栓部件的侧面与螺栓孔的内表面之间设置间隙。由此,能够利用间隙吸收在因在风车叶片的运用时产生的热膨胀或变形而在前缘保护器与构成叶片主体的外皮之间产生了位移差的情况下作用于紧固件构造的剪切力。

139.(12)在其他的方案中,根据上述(1)~(11)的任一方案,

140.上述前缘保护器包含:

141.第一前缘保护器(例如上述实施方式的第一前缘保护器30a),具有从设置于上述叶片主体的背侧外皮(例如上述实施方式的背侧外皮24)的背侧固定部向前缘侧延伸且相对于上述叶片主体的叶片弦向倾斜的平板形状;及

142.第二前缘保护器(例如上述实施方式的第二前缘保护器30b),具有从设置于上述叶片主体的腹侧外皮(例如上述实施方式的腹侧外皮26)的腹侧固定部向前缘侧延伸且相对于上述叶片主体的叶片弦向的倾斜的平板形状,

143.上述第一前缘保护器及上述第二前缘保护器在上述叶片主体的前缘侧相互连接。

144.根据上述(12)的方案,前缘保护器构成为包含具有平板形状的第一前缘保护器及第二前缘保护器。通过第一前缘保护器及第二前缘保护器分别相对于弦向倾斜配置,能够降低在运用风车叶片时叶片主体的前缘部受到的雨滴或沙尘等的冲击,降低侵蚀损伤。

145.(13)在其他的方案中,根据上述(12)的方案,

146.上述第一前缘保护器及上述第二前缘保护器经由硬度比上述主体层高的接合部(例如上述实施方式的接合部30c)而相互连接。

147.根据上述(13)的方案,构成前缘保护器的第一前缘保护器及第二前缘保护器经由硬度高的接合部而相互连接。通过这样将位于最前方侧的接合部的硬度形成得高,能够更有效地抑制在运用风车叶片时受到的雨滴或沙尘等所导致的侵蚀损伤。

148.(14)在其他的方案中,根据上述(1)~(13)的任一方案,具备:

149.第一磁铁(例如上述实施方式的第一磁铁48a),内置于上述主体层;及

150.第二磁铁(例如上述实施方式的第二磁铁48b),内置于上述叶片主体,

151.上述前缘保护器通过在上述第一磁铁与上述第二磁铁之间的磁吸引力而安装于上述叶片主体。

152.根据上述(14)的方案,能够在使用在第一磁铁与第二磁铁之间产生的磁吸引力将前缘保护器相对于叶片主体更良好地固定。由此,能够更有效地防止前缘保护器从叶片主体的剥离。

153.(15)一方案涉及的风车具备上述(1)~(14)的任一方案涉及的风车叶片。

154.根据上述(15)的方案,通过具备能够有效地抑制侵蚀损伤的风车叶片,能够实现维护负担少、可靠性高的风车。

155.(16)在一方案涉及的风车叶片的修补方法中,上述风车叶片(例如上述实施方式的风车叶片2)具备:

156.叶片主体(例如上述实施方式的叶片主体18);及

157.前缘保护器(例如上述实施方式的前缘保护器30),覆盖上述叶片主体的前缘部(例如上述实施方式的前缘部20),

158.上述前缘保护器包含:

159.主体层(例如上述实施方式的主体层30a);及

160.涂层(例如上述实施方式的涂层30b),硬度比上述主体层高,至少局部地覆盖上述主体层的表面,

161.上述修补方法具备如下的步骤:

162.对在上述前缘保护器产生的损伤部(例如上述实施方式的损伤部50)插入具有长条形状的修补材料(例如上述实施方式的修补部件52)(例如上述实施方式的步骤s1);

163.从上述损伤部的外部压缩上述修补材料,从而使上述修补材料变形为与上述损伤部对应的形状(例如上述实施方式的步骤s2);及

164.将从上述损伤部露出的多余的上述修补材料去除(例如上述实施方式的步骤s3)。

165.根据上述(16)的方案,在设置于叶片主体的前缘部的前缘保护器产生了损伤部时,通过压缩向损伤部插入的修补材料而使修补材料变形后去除多余的部分,能够以高效的作业简易地进行修补。

166.附图标记说明

167.1风车

168.2风车叶片

169.4叶毂

170.6风车转子

171.8机舱

172.10塔架

173.12叶片根部

174.14叶片前端部

175.15引下线

176.16中空空间

177.17前端接受器

178.18叶片主体

179.20前缘部

180.22后缘部

181.24背侧外皮

182.26腹侧外皮

183.29粘接层

184.30前缘保护器

185.30a第一前缘保护器

186.30b第二前缘保护器

187.30a主体层

188.30a1外表面

189.30a2内表面

190.30b涂层

191.30c接合部

192.32a~32i保护器部件

193.33分界线

194.34、36端部

195.38高弹性层

196.40a、40b第一螺栓部件

197.42连接板

198.43螺栓孔

199.44紧固件构造

200.44a第二螺栓部件

201.44a1盘头部

202.44a2螺栓主体部

203.44b螺母

204.45间隙

205.47a背侧固定部

206.47b腹侧固定部

207.48a第一磁铁

208.48b第二磁铁

209.50损伤部

210.52修补部件

211.b孔眼

212.m1铝合金

213.m2阳极氧化层。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1