一种燃油过滤器及发动机供油系统的制作方法

1.本发明涉及车辆领域,尤其涉及一种燃油过滤器及发动机供油系统。

背景技术:

2.发动机的供油油路上设有燃油过滤器,用于对燃油进行过滤,防止发动机的供油油路被堵塞。燃油过滤器使用前内部充满空气,而且燃油中也含有空气,在通过过滤器对燃油进行过滤时,因燃油的密度大于空气的密度,过滤器的顶部会充满空气,而空气的存在会降低燃油过滤器的燃油容量。为了解决该术问题,目前多是在过滤器的顶部设置排气装置,以将过滤器顶部的空气通过排气装置排出。现有的排气装置具有结构复杂、成本高、占用空间大的缺陷。

技术实现要素:

3.本发明的目的在于提供一种燃油过滤器及发动机供油系统,以简化燃油过滤器的结构,减小燃油过滤器的占用空间,降低燃油过滤器的成本,不仅能够实现对燃油过滤器进行排气,还能提高燃油利用率。

4.为达此目的,本发明采用以下技术方案:

5.一种燃油过滤器,包括过滤壳体和滤芯,所述滤芯安装于所述过滤壳体内,并将所述过滤壳体的内腔分为滤前油腔和滤后油腔,所述过滤壳体上设有出油通道,所述过滤壳体的顶部形成有与所述滤前油腔连通的顶部气体腔;

6.所述燃油过滤器还包括排气结构,所述排气结构为文丘里管结构,所述滤后油腔通过所述文丘里管结构与所述出油通道连通,所述文丘里管结构的入口与所述顶部气体腔连通。

7.可选地,所述文丘里管结构包括:

8.排气管,所述排气管的上端入口与所述顶部气体腔连通;

9.排油管,所述排油管套设于所述排气管外,所述排油管与所述排气管之间形成有文丘里通道;所述文丘里通道的上端入口与所述滤后油腔连通,所述文丘里通道的下端出口与所述出油通道连通。

10.可选地,所述排气管的侧壁设有与所述文丘里通道连通的排气通孔。

11.可选地,所述排气管包括分体设置的:

12.顶部气管,所述顶部气管的上端与所述顶部气体腔连通;

13.底部气管,所述底部气管的上端与所述顶部气管的下端连通,所述底部气管的下端从所述排油管的上端伸入所述排油管内。

14.可选地,所述顶部气管为橡胶管;

15.和/或,所述底部气管为塑料管。

16.可选地,所述排气管的外周面和所述排油管的内周面之间夹设有第一防摆部。

17.可选地,所述滤芯为中空结构,以形成所述滤后油腔,所述文丘里管结构位于所述

滤后油腔内。

18.可选地,所述排气管的上端伸出所述排油管并与所述滤芯上端固定连接,位于所述排油管外的所述排气管的外周面和所述中空结构的内周面之间夹设有第二防摆部。

19.可选地,所述排油管的下端与所述滤芯下端固定连接,所述排油管上端的外周面和所述中空结构的内周面之间夹设有第三防摆部。

20.本发明还提供了一种发动机供油系统,包括上述任一方案所述的燃油过滤器。

21.本发明的有益效果:本发明提供的燃油过滤器,设置排气结构并将排气结构设置为文丘里管结构,燃油通过文丘里管结构时,在文丘里管结构内形成负压,使顶部气体腔内的气体被吸入文丘里管结构内,并随着燃油一起流向出油通道,实现燃油过滤器自动排气,结构简单、成本低;可以实现对顶部气体腔中的油雾的回收利用,避免将顶部气体腔中的气体直接排入大气造成的燃油浪费、空气污染等。

附图说明

22.为了更清楚地说明本发明实施例中的技术方案,下面将对本发明实施例描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据本发明实施例的内容和这些附图获得其他的附图。

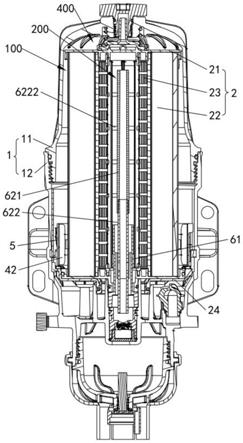

23.图1是本发明实施例一提供的燃油过滤器的剖视图;

24.图2是本发明实施例一提供的温控装置的原理图;

25.图3是本发明其他实施例提供的温控装置的原理图;

26.图4是本发明实施例一提供的上盖的主视图;

27.图5是本发明实施例一提供的上盖的剖视图;

28.图6是本发明实施例一提供的燃油过滤器的原理简图;

29.图7是本发明实施例一提供的密封杆处于低温连通位置时旁通温控阀的状态示意图;

30.图8是本发明实施例一提供的密封杆处于适温阻断位置时旁通温控阀的状态示意图;

31.图9是本发明实施例一提供的旁通温控阀的侧视图;

32.图10是本发明实施例一提供的文丘里管结构的剖视图;

33.图11是本发明实施例一提供的文丘里管结构的俯视图;

34.图12是本发明实施例一提供的排气结构的示意图;

35.图13是本发明实施例一提供的排气结构的局部结构示意图;

36.图14是本发明实施例一提供的上盖的内部示意图;

37.图15是对本发明实施例一提供的上盖和现有上盖进行有限元分析的分析结果对比图;

38.图16至图20是本发明实施例二提供的密封杆由低温连通位置移动至高温泄压位置时旁通温控阀的状态图。

39.图中:

40.1、过滤壳体;11、上盖;111、外螺纹;112、密封凹槽;113、限位凸台;114、顶部排气

孔;115、第一环状凸台;116、第二环状凸台;117、第一内侧加强筋;118、第二内侧加强筋;119、外侧加强筋;12、壳主体;

41.2、滤芯;21、顶盖;22、安装支架;23、滤芯主体;24、底座;

42.3、旁通温控阀;31、阀体;311、外部油口;312、出油口;313、泄压孔;314、阀壳;3141、温控卡凸;315、阀盖;3151、温控卡孔;32、密封杆;33、感温蜡阀;331、感应端;332、推杆;34、温控弹性复位件;35、衬套;351、内部油口;36、装配空间;37、温控密封件;

43.4、温控装置;41、温度检测单元;42、加热单元;43、温控模块;44、继电器;441、状态反馈端;442、第一接线端;443、第二接线端;444、电磁触发开关;445、正电接线端;446、负电接线端;

44.5、隔热件;

45.6、排气结构;61、排油管;611、第三防摆部;62、排气管;621、顶部气管;6211、第一防摆部;622、底部气管;6221、排气通孔;6222、第二防摆部;63、文丘里通道;

46.71、导向罩;711、气体导向通道;72、导向密封件;73、弹性板;74、排气阀;741、排气密封件;75、导向弹性复位件;

47.100、滤前油腔;200、滤后油腔;300、旁通油道;400、顶部气体腔;500、导气通道。

具体实施方式

48.为使本发明解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部。

49.本实施例提供了一种发动机供油系统,用于将油箱内的燃油提供至发动机,此处的燃油指的是柴油。该发动机供油系统包括预热器、电动泵和高压油泵,其中,预热器可以选用电加热器,用于在油箱内的柴油结蜡的情况下起动发动机时,对电动泵入口处附近少量凝固的柴油进行加热以使固态燃油液态化。电动泵建压后,推动其周围的液态燃油经高压油泵至发动机并经回油管回到油箱内,以将这一循环油路内的固态燃油替换为液态燃油,之后即可以正常起动发动机,由于发动机回油温度较高,可以将发动机回油引至电动泵的入口附近,利用发动机回油提供的热量实现油箱内固态燃油液态化。相较于现有技术采用35#柴油解决发动机低温起动的问题而言,采用上述的方法,不仅能够有效解决零号柴油低温结蜡时影响发动机起动的问题,还能够大大地降低成本。

50.为了避免柴油中的杂质堵塞高压油泵,通常在高压油泵和电动泵之间设置燃油过滤器,对将要送至高压油泵的燃油进行过滤。但柴油结蜡时,由于滤芯上存在结蜡的燃油,导致燃油通过燃油过滤器的滤芯时的阻力较大,以致利用电动泵提供的液态燃油无法推动燃油过滤器内的固态燃油通过滤芯。为此,本实施例提供了一种燃油过滤器,以解决柴油低温结蜡时过滤器影响发动机起动的问题。

51.如图1所示,本实施例提供的燃油过滤器包括过滤壳体1和滤芯2,滤芯2安装于过滤壳体1内,并将过滤壳体1的内腔分为滤前油腔100和滤后油腔200;过滤壳体1上设有与滤后油腔200连通的出油通道,出油通道用于连接高压油泵。示例性地,滤芯2为中空结构,滤芯2和过滤壳体1的内壁之间形成上述滤前油腔100,滤芯2内形成上述滤后油腔200。

52.如图2所示,上述燃油过滤器还包括温控装置4,温控装置4用于对过滤壳体1内的燃油进行加热。在低温起动发动机时,先通过温控装置4对过滤壳体1内的燃油进行加热,以融化过滤壳体1内的固态燃油,使过滤壳体1内的固态燃油液态化。具体地,温控装置4包括温度检测单元41、加热单元42、温控模块43和继电器44,其中,温度检测单元41用于检测燃油过滤器内的温度,加热单元42用于对燃油过滤器内的燃油进行加热;温控模块43用于根据温度检测单元41的检测结果控制加热单元42启停;继电器44包括正电接线端445、负电接线端446和状态反馈端441,继电器44被配置为在正电接线端445和负电接线端446均接电时为温控模块43供电,且状态反馈端441反馈温控模块43的供电状态。

53.本实施例中,温度检测单元为41温度传感器,加热单元42为电加热器,加热单元42设于滤前油腔100内,温控模块43和继电器44设于过滤壳体1外。电源采用车辆上的24v低压电源。为了提高加热单元42的加热效率,加热单元42为环状结构,受热面积大,缩短融化固态燃油的耗时。

54.本实施例中,负电接线端446连接电源的负极,正电接线端445选择性地与电源的正极导通或断开。温控模块43的负极接线端连接于电源的负极,继电器44包括第一接线端442、第二接线端443和电磁触发开关444,第一接线端442连接于温控模块43的正极接线端,第二接线端443连接于电源的正极;电磁触发开关444的线圈两端分别连接正电接线端445和负电接线端446,电磁触发开关444能够在正电接线端445和负电接线端446均接电时动作,使第一接线端442与第二接线端443导通,并在正电接线端445和负电接线端446中的至少一个断电时使第一接线端442与第二接线端443断开。需要说明的是,上述电磁触发开关444为现有技术,在此不再详细介绍。

55.在温度检测单元41检测到燃油过滤器内的温度低于目标温度时,说明燃油将要结蜡或者已经结蜡,为了避免燃油过滤器内的燃油结蜡增大燃油过滤器内的燃油通过滤芯2的阻力,将会把正电接线端445与电源的正极导通,电磁触发开关444的线圈与电源形成通路,线圈中产生电流,从而产生电磁力,使电磁触发开关444的铁芯伸缩,以通过电磁触发开关444使第一接线端442和第二接线端443导通,使电源的正极通过第二接线端443、第一接线端442和温控模块43的正极导通,此时温控模块43的正极和电源的正极导通,温控模块43的负极和电源的负极导通,温控模块43控制加热单元42开始工作,以对燃油过滤器内的燃油进行加热。此时状态反馈端441将能够检测到温控模块43的正极电压为24v,从而确定加热单元42正在工作。

56.在温度检测单元41检测到的燃油过滤器内的温度不低于目标温度时,说明燃油不会结蜡,无需对燃油过滤器内的燃油进行加热,此时正电接线端445与电源的正极断开,电磁触发开关444不能产生电磁力,第一接线端442和第二接线端443断开,此时电源的正极无法与温控模块43的正极导通,只有温控模块43的负极与电源的负极导通,温控模块43无法控制加热单元42工作。此时状态反馈端441能够检测到温控模块43的正极电压为0v,从而确定加热单元42未工作。

57.于其他实施例中,如图3所示,还可以将正电接线端445连接于电源的正极,负电接线端446选择性地与电源的负极导通或断开。在温度检测单元41检测到燃油过滤器内的温度低于目标温度时,负电接线端446将与电源的负极导通,从而使温控模块43能够控制加热单元42工作。在温度检测单元41检测到燃油过滤器内的温度不低于目标温度时,负电接线

端446将与电源的负极断开,从而使温控模块43无法控制加热单元42工作。需要说明的是,目标温度可以根据实际需求进行设置,可选地,目标温度小于等于10℃。优选地,-5℃≤目标温度≤5℃。

58.进一步地,过滤壳体1包括上盖11和壳主体12,上盖11和壳主体12可拆卸连接形成安装腔,滤芯2安装于安装腔内。由于滤芯2需要定期更换,将上盖11和壳主体12可拆卸连接,便于更换滤芯2。结合图1、图4和图5所示,优选地,上盖11和壳主体12螺纹连接,具体地,上盖11下端的外周壁设有外螺纹111,壳主体12的上端内周壁设有内螺纹,上盖11上的外螺纹111与壳主体12上的内螺纹配合。为了防止燃油泄漏,上盖11下端的外周壁设有密封凹槽112,密封凹槽112内设置密封件,密封件夹设于上盖11的外周壁和壳主体12的内周壁之间,密封凹槽112位于上盖11上的外螺纹111上方。上盖11下端的外周壁上凸设有限位凸台113,限位凸台113高于上盖11上的外螺纹111,在螺纹连接上盖11和壳主体12时,通过限位凸台113对壳主体12进行限位。

59.进一步地,在实际应用时燃油过滤器竖直设置,通常燃油过滤器内的液位过低,以致滤芯2中部以上的大部分得不到应用。为此,将上盖11设置为透明结构,便于观察过滤壳体1内的液位及堵塞情况,以使过滤壳体1内的液位符合要求,既不会使过滤壳体1内的液位过低,也不会使过滤壳体1内的液位过高,使滤芯2得到充分利用,提高燃油过滤器的过滤效率。

60.进一步地,壳主体12为铸铝件,便于加工,成本低,在发动机工作一段时间后,燃油温度将会逐渐升高,采用铝制的壳主体12,还具有散热效果好的优点。为了降低加热单元42工作时的热量散失量,过滤壳体1的内壁和加热单元42之间设有隔热件5。本实施例中,隔热件5为环状结构,隔热件5的内周壁完全遮盖加热件的外周壁,以提高隔热效果。

61.进一步地,如图6所示,燃油过滤器还包括旁通油道300,旁通油道300的一端与滤前油腔100连通,另一端与出油通道连通;旁通油道300能够根据滤前油腔100内的温度选择性地连通或断开。

62.在柴油结蜡的情况下采用前文所述的方法起动发动机时,为了避免因燃油结蜡使燃油通过滤芯2的阻力较大,以致利用电动泵提供的液态燃油无法推动燃油过滤器内的固态燃油通过滤芯2,此时可以通过旁通油道300连通滤前油腔100和出油通道,滤前油腔100内的大部分燃油将直接通过旁通油道300进入出油通道,相比滤前油腔100内的燃油经滤芯2、滤后油腔200至出油通道这一路径流动而言,大大地减小了燃油的流通阻力。在滤前油腔100内的燃油未结蜡而不影响燃油通过时,使旁通油道300断开,此时滤前油腔100内的燃油经滤芯2过滤后进入滤后油腔200。

63.采用本实施例提供的燃油过滤器,可以根据滤前油腔100内的温度选择性地连通或断开旁通油道300,在温度较低时忽视燃油的过滤,连通旁通油道300,以保证电动泵至高压油泵的油路通畅为主;在温度相对较高,且滤前油腔100内的燃油未结蜡时,断开旁通油道300,实现对燃油进行过滤的同时,保证电动泵至高压油泵的油路通畅。为了缩短低温环境下起动发动机前的准备工作,在因燃油结蜡而使旁通油道300连通时,控制加热单元42工作,对燃油过滤器内的燃油进行加热,以尽早断开旁通油道300。

64.进一步地,如图1和图6所示,为了实现旁通油道300的自动通断,该燃油过滤器还包括旁通温控阀3,用于依据滤前油腔100内的温度选择性地连通或断开旁通油道300。为了

减小燃油过滤器的占用空间,本实施例将旁通温控阀3设于滤前油腔100内,可选地,旁通温控阀3设于壳主体12内,可以通过螺栓等紧固件或卡接等方式将旁通温控阀3安装在壳主体12内,具有更换方便,不额外增加燃油过滤器占用空间的效果。示例性地,旁通温控阀3的阀体31上设有温控螺纹孔,将旁通温控阀3固定在燃油滤清器的壳主体12上。温控螺纹孔的内径为6mm~12mm。

65.如图7至图9所示,本实施例提供的旁通温控阀3包括阀体31、密封杆32和感温蜡阀33,其中,阀体31上设有外部油口311和出油口312,其中,外部油口311用于连通燃油过滤器的滤前油腔100,出油口312用于连通燃油过滤器的滤后油腔200。感温蜡阀33能够与滤前油腔100中的燃油接触,以在滤前油腔100中的燃油的温度不高于预设温度时收缩使密封杆32于阀体31内轴向移动,使外部油口311和出油口312连通,并在滤前油腔100中的燃油的温度高于预设温度时膨胀使密封杆32于阀体31内轴向移动,使外部油口311和出油口312断开。

66.本实施例中,感温蜡阀33驱动密封杆32于阀体31内轴向移动时,能够使密封杆32处于沿其轴向依次分布的低温连通位置和适温阻断位置;其中,密封杆32处于低温连通位置时,外部油口311和出油口312连通;密封杆32处于适温阻断位置时,外部油口311和出油口312断开。具体地,感温蜡阀33的感应端331穿过阀体31并伸入滤前油腔100内,感温蜡阀33的推杆332与密封杆32相连。感温蜡阀33的结构为本领域的现有技术,在此不再详细介绍。为了简化连接,本实施例中,感温蜡阀33的推杆332和密封杆32插接。示例性地,密封杆32的一端设有蜡阀配合部,感温蜡阀33的推杆332插入蜡阀配合部内。

67.感温蜡阀33可以准确地感知滤前油腔100内的温度变化,滤前油腔100内的油温降低时,推杆332将带动密封杆32轴向移动并逐渐靠近感温蜡阀33,以使外部油口311和出油口312连通。在滤前油腔100内的油温升高时,推杆332将推动密封杆32轴向移动并逐渐远离感温蜡阀33,以使外部油口311和出油口312断开。

68.外部油口311的个数不少于一个,在外部油口311的个数大于等于两个时,至少两个外部油口311沿阀体31周向间隔设置。示例性地,外部油口311的个数为四个,外部油口311为沿阀体31外壁周向延伸的弧形孔;外部油口311的流通面积为100mm2~200mm2;出油口312的流通面积为100mm2~200mm2。

69.进一步地,在采用插接的方式连接感温蜡阀33的推杆332和密封杆32的蜡阀配合部时,温度降低的过程中,可能感温蜡阀33的推杆332和密封杆32的蜡阀配合部会脱离,以致密封杆32无法自动复位,为此,本实施例提供的旁通温控阀3还包括温控弹性复位件34,用于使密封杆32具有向使外部油口311和出油口312连通的位置移动的趋势。示例性地,温控弹性复位件34为压簧。在温度降低的过程中,温控弹性复位件34提供复位力,使密封杆32逐渐向使外部油口311和出油口312连通的位置移动,可以适当增大感温蜡阀33的推杆332和密封杆32的蜡阀配合部之间的配合间隙。可选地,蜡阀配合部与感温蜡阀33的推杆332之间的配合间隙为0.1mm~1mm。

70.进一步地,上述旁通温控阀3还包括衬套35,衬套35套设于密封杆32外且固定于阀体31内,衬套35上设有与外部油口311连通的内部油口351,密封杆32与衬套35的内壁轴向滑动配合。

71.本实施例中,衬套35上设有与外部油口311一一对应的内部油口351,内部油口351和对应的外部油口311正对设置,衬套35包括同轴设置且一体成型的油口段、衬套限位段和

复位限位段,其中,内部油口351设于油口段上,油口段的外径和复位限位段的外径均小于衬套限位段的外径,阀体31内壁设有衬套限位面,衬套限位段靠近油口段一侧的侧面抵接于衬套限位面;温控弹性复位件34的一端套设于复位限位段,并抵接于衬套限位段靠近复位限位段一侧的侧面。

72.示例性地,内部油口351的流通面积为100mm2~200mm2,衬套35的内径为7mm~15mm,油口段的壁厚为1mm~3mm,油口段的轴向长度为6mm~20mm;衬套限位段的轴向长度为1mm~5mm,衬套限位段的外径为15mm~25mm;复位限位段的轴向长度为1mm~5mm,衬套限位段的壁厚为1mm~3mm。

73.进一步地,密封杆32与衬套35滑动配合使阀体31内腔的一侧形成装配空间36,在密封杆32和衬套35滑动配合的过程中,会有少量的燃油进入装配空间36,随着装配空间36内的燃油逐渐增多,将会影响低温时密封杆32的复位。为此,在阀体31上设置与装配空间36连通的泄压孔313,泄压孔313与滤前油腔100连通。

74.进一步地,旁通温控阀3还包括温控密封件37,用于在外部油口311与出油口312断开时夹设于密封杆32外周壁和衬套35内周壁之间,防止漏油。示例性地,温控密封件37为o型密封圈。为了保证密封杆32相对于衬套35滑动时的顺畅性,衬套35的内壁和密封杆32的外壁之间的配合间隙为50μm~1mm。于其他实施例中,由于燃油高温时,对温控密封件37的耐高温性要求较高,为此可以取消温控密封件37,并减小衬套35的内壁和密封杆32的外壁之间配合间隙,示例性地,衬套35内壁与密封杆32的外壁之间的配合间隙为10μm~50μm,通过控制配合间隙起到密封效果。

75.为了提高密封杆32轴向移动时的稳定性,密封杆32的两端分别与衬套35内壁和阀体31内壁滑动配合。因密封杆32和阀体31之间的配合仅是为了提高密封杆32轴向移动时的稳定性,因此对密封性无要求。因此可以适当增大密封杆32的外壁和阀体31的内壁之间的配合间隙,降低对阀体31内壁的表面精度的加工要求。可选地,密封杆32的外壁和阀体31的内壁之间的配合间隙为0.2mm~1mm。示例性地,阀体31选用铸铝件,加工方便,成本低。

76.进一步地,阀体31包括阀壳314和阀盖315,阀壳314和阀盖315可拆卸连接,便于阀体31内各个零部件的安装。本实施例中,阀壳314和阀盖315卡接。具体地,阀壳314的外周壁上设有五个周向间隔分布的温控卡凸3141,阀盖315上设有与温控卡凸3141一一对应的温控卡孔3151,温控卡凸3141和对应的温控卡孔3151卡接。

77.阀盖315上设有蜡阀穿设孔,感温蜡阀33包括沿其轴向依次设置的感应端331、第一配合段、第二配合段和上述推杆332,其中,感应端331的一端穿过蜡阀穿设孔并置于滤前油腔100内,以便于感温蜡阀33准确地感知滤前油腔100内的温度;感应端331的另一端与第一配合段相连形成蜡阀配合面,蜡阀穿设孔为阶梯孔,蜡阀穿设孔的内壁形成有面朝密封杆32的蜡阀限位面,蜡阀限位面和蜡阀配合面轴向抵接,以对感温蜡阀33进行轴向限位。蜡阀穿设孔的小径孔与感应端331的配合间隙为0.1mm~1mm。

78.示例性地,感应端331的长度为5mm~25mm,感应端331的直径为7mm~9mm;第一配合段与蜡阀穿设孔的大径孔配合,第一配合段的长度为5mm~10mm,第一配合段的直径为10mm~15mm;第二配合段与推杆332相连,第二配合段与第一配合段配合,第二配合段的长度为2mm~5mm,第二配合段的直径为7mm~9mm;推杆332的伸缩长度为3mm~20mm,推杆332的直径为2mm~5mm。

79.进一步地,密封杆32还包括封堵部和复位限位部,封堵部和复位限位部通过连接杆相连,蜡阀配合部设于复位限位部背对连接杆的一侧,蜡阀配合部上设有用于插接推杆332的插接孔;封堵部与衬套35滑动配合,弹性复位件远离衬套35的一端抵接于复位限位部。本实施例中,封堵部、连接杆、复位限位部和蜡阀配合部轴向依次设置且一体成型。

80.示例性地,封堵部的外径为7mm~15mm,封堵部的轴向长度为3mm~20mm,封堵部为圆环结构,起到减重作用,封堵部的壁厚为1mm~2mm;蜡阀配合部的外径为15mm~25mm,蜡阀配合部的壁厚为2mm~6mm。

81.为了提高密封杆32轴向移动过程中的稳定性,连接杆的外周壁凸设有杆部加强筋,杆部加强筋设有多个,多个杆部加强筋沿连接杆的周向间隔分布。连接杆具有沿其轴向相对设置的第一端和第二端,第一端与封堵部相连且不凸出于封堵部,第二端与复位限位部相连且不凸出于复位限位部,以避免加强筋对温控弹性复位件34的伸缩造成干涉。示例性地,杆部加强筋设有四个,杆部加强筋的壁厚为1mm~4mm。

82.进一步地,滤芯2包括顶盖21、安装支架22、底座24和滤芯主体23,顶盖21通过安装支架22连接于底座24,滤芯主体23安装在安装支架22上;顶盖21连接于上盖11,底座24连接于壳主体12。优选地,顶盖21可拆卸连接于上盖11,底座24可拆卸连接于壳主体12。在需要更换滤芯2时,只需对安装滤芯2的安装支架22进行拆装即可。对于燃油过滤器而言,滤芯主体23可以为滤纸,也可以为其他类型的滤芯。

83.顶盖21的顶壁和其上方的上盖11的内壁围成顶部气体腔400,顶部气体腔400与滤前油腔100连通。在燃油过滤器工作的过程中,顶部气体腔400内充满气体,该部分气体包括空气、油雾等。由于燃油中可能含有空气,随着燃油过滤器持续工作,过滤壳体1上方的气体量逐渐增多,会直接影响过滤壳体1内所能容纳的燃油量。为此,本实施例提供的燃油过滤器还包括排气结构6,用于将顶部气体腔400内的气体排出。

84.如图4、图10和图11所示,排气结构6为文丘里管结构,滤后油腔200通过文丘里管结构与出油通道连通,文丘里管结构的入口与顶部气体腔400连通。燃油通过文丘里管结构时文丘里管结构内形成负压,使顶部气体腔400内的气体被吸入文丘里管结构内,并随着燃油一起流向出油通道,实现燃油过滤器自动排气,结构简单、成本低,可以避免将顶部气体腔400中的气体直接排入大气造成的燃油浪费、空气污染等;实现对顶部气体腔400中的油雾的回收利用。

85.具体地,文丘里管结构包括排气管62和排油管61,其中,排气管62的上端入口与顶部气体腔400连通,排油管61套设于排气管62外,排油管61与排气管62之间形成有文丘里通道63,文丘里通道63的上端入口与滤后油腔200连通,文丘里通道63的下端出口与出油通道连通。

86.将滤后油腔200内的燃油引入排气管62和排油管61之间的环形区域内时,燃油的流通面积减小,环形区域内的燃油进入出油通道内时流通面积增大,从而使环形区域内形成负压。还可以将排油管61的内孔设置为变径孔,沿由上至下的方向,变径孔的孔径由大变小再变大;还可以将排气管62采用外径变化的阶梯管,沿由上至下的方向位于排油管61内的排气管62的外经由小变大再变小。示例性地,排油管61的内孔设置为变径孔。

87.具体的排气过程如下:在燃油过滤器工作的过程中,过滤后的燃油进入滤后油腔200内,并通过文丘里通道63流动至出油通道,在燃油流经文丘里通道63的过程中,根据文

丘里原理将会在文丘里通道63内形成负压,顶部气体腔400内的压强大于等于大气压,顶部气体腔400内的气体将会通过排气管62进入文丘里通道63内,并与燃油一起通过文丘里通道63进入出油通道。

88.需要说明的是,在燃油滤清器工作时排气管62的下端始终位于滤后油腔200内的液面以下,以使文丘里通道63内能够形成负压,以将顶部气体腔400内的气体通过排气管62引入文丘里通道63内。柴油结蜡的情况下采用前文所述的方法起动发动机时,配合本实施例提供的文丘里管结构进行排气,可以保证油箱至发动机这一油路处于一个封闭状态,确保前文所述的起动发动机的方法可以有效实施。

89.本实施例中,排气管62的侧壁设有与文丘里通道63连通的排气通孔6221。具体地,排气管62的下端贯穿排油管61设置,与排油管61形成文丘里通道63的排气管62侧壁上设有排气通孔6221,以确保燃油流经文丘里通道63的过程中,顶部气体腔400内的气体能够通过排气管62及其上的排气通孔6221进入文丘里通道63内。

90.进一步地,由于燃油过滤器的高度限定,导致排气管62的长度会非常长,管道加工不便,为此本实施例中的排气管62包括分体设置顶部气管621和底部气管622,顶部气管621的上端与顶部气体腔400连通,顶部气管621的下端与底部气管622的上端连通,底部气管622的下端从排油管61的上端伸入排油管61内。将排气管62分体设置可以大大地降低排气管62的加工难度。

91.本实施例中,顶部气管621的上端与滤芯2上端固定连接,排油管61的下端与滤芯2的下端固定连接。

92.具体地,顶部气管621为橡胶管,滤芯2的顶盖21上设有贯通孔,贯通孔为阶梯孔,顶部气管621的上端插入贯通孔的大径段并抵接于贯通孔内的阶梯面,以将顶部气管621与顶盖21插接。由于顶部气管621为橡胶管,能够实现顶部气管621与顶盖21之间密封连接,无需再使用密封件。插接的方式连接顶部气管621和顶盖21,安装方式简单快捷。

93.底部气管622为塑料管,滤芯2的底座24为金属结构,可以将底部气管622的下端通过螺纹连接的方式连接于滤芯2的底座24。

94.进一步地,为了防止底部气管622和顶部气管621摆动,排气管62的外周面和排油管61的内周面之间夹设有第一防摆部6211;排气管62的上端伸出排油管61,位于排油管61外的排气管62的外周面和中空结构的内周面之间夹设有第二防摆部6222。为了防止排油管61摆动,排油管61的上端外周面和中空结构的内周面之间夹设有第三防摆部611。具体地,底部气管622的外周壁凸设有多个周向间隔分布的第一防摆部6211,顶部气管621的外周壁凸设有多个周向间隔分布的第二防摆部6222,排油管61上端的外周壁凸设有多个周向间隔分布的第三防摆部611。需要说明的是,第一防摆部6211、第二防摆部6222和第三防摆部611可以设置不止一圈。本实施例中,排气通孔6221位于第一防摆部6211和第二防摆部6222之间。

95.需要说明的是,可以将排油管61的上端敞开以形成文丘里通道63的进口,也可以将排油管61的顶部封口设置,在排油管61上设置排油通孔,以使滤后油腔200内的燃油通过排油通孔进入排油管61内,此时要求排油通孔的位置高于排气通孔6221的位置。示例性地,排油通孔与排气通孔6221的高度差为5mm~10mm,排油通孔的流通面积为100mm2~300mm2;排油管61的内壁和排气管62的外壁形成的能够形成负压的环形区域的管段,记为负压管

段,负压管段的外径为10mm~40mm,负压管段的壁厚为1mm~2mm,负压管段的轴向长度为5mm~200mm;负压管段的内壁和排气管62的外壁之间的径向间隙为1mm~10mm。顶部气管621的内径为2mm~19mm,顶部气管621的壁厚为1mm~2mm。底部气管622的内径为1mm~15mm,底部气管622的壁厚为1mm~2mm;第一防摆部6211和第二防摆部6222的个数均为4个,第一防摆部6211和第二防摆部6222的径向厚度为1mm~10mm。排气通孔6221的流通面积为20mm2~200mm2。本实施例中,排油管61的上端敞开以形成文丘里通道63的进口。

96.进一步地,如图12和图13所示,在过滤器倾斜、过滤器的滤芯2堵塞等情况发生时,滤前油腔100内的燃油和滤后油腔200内的燃油可能会通过顶部气体腔400发生互窜,以致影响过滤器的过滤效果。为了解决该问题,本实施例提供的燃油过滤器还包括气体导向通道711,其中,气体导向通道711的上端与顶部气体腔400连通,且气体导向通道711的上端高于滤芯2的顶壁;通气管的上端与气体导向通道711的下端连通,通气管能够将顶部气体腔400内的气体通过气体导向通道711送至出油通道。本实施例中,通气管为上述文丘里管结构。于其他实施例中,还可以在通气管设于过滤器壳体的外部,通过通气管连通顶部气体腔400和出油通道。具体地,燃油过滤器还包括导向罩71和导向弹性复位件75,其中,导向罩71位于顶部气体腔400内,气体导向通道711设于导向罩71;导向弹性复位件75用于将导向罩71压接于滤芯2的顶壁,以简化导向罩71的固定方式。本实施例中,导向弹性复位件75为压簧,导向弹性复位件75套设于导向罩71外,导向弹性复位件75的夹设于过滤壳体1的内顶壁和导向罩71之间。

97.由于气体导向通道711的上端高于滤芯2的顶壁,在燃油过滤器发生倾斜或堵塞,可以降低滤前油腔100内的燃油和滤后油腔200内的燃油通过顶部气体腔400发生互窜的概率,以保证燃油过滤器的过滤效果。

98.本实施例中,气体导向通道711为竖直通道,导向罩71的上下两端敞口设置形成上述气体导向通道711,导向罩71的下端面和滤芯2的顶壁之间设有导向密封件72。具体地,导向密封件72的内周面设有环形凹槽,导向罩71的下端形成有环形凸台,导向密封件72套设于环形凸台外并使环形凸台插入环形凹槽内,导向弹性复位件75的上下两端分别抵接于过滤壳体1的内顶壁和环形凸台,环形凸台将把导向密封件72压接于滤芯2的顶壁,防止导向密封件72松脱。为了提高密封效果,导向密封件72下表面设有两道密封凸起环,两道密封凸起环沿导向密封件72的径向套设分布,环形凹槽下方的导向密封件72夹设于环形凸台和滤芯2的顶壁之间,密封效果好。

99.进一步地,导向弹性复位件75的上部抵接于过滤壳体1,导向弹性复位件75的下部固定连接于导向罩71,防止对滤芯2进行维保时导向弹性复位件75与滤芯2脱离。本实施例中,环形凸台的上表面设有多个周向间隔分布的卡扣结构,导向罩71通过卡扣结构与导向弹性复位件75的下端卡接。具体地,该卡扣结构为两个沿环形凸台的径向间隔分布的弹性板73,两个弹性板73相对侧面的上部凸设有防脱部,导向弹性复位件75的下端通过两个防脱部限位于其下方的两个弹性板73之间。

100.进一步地,上述燃油过滤器还包括排气阀74,排气阀74能够使顶部气体腔400选择性地与外界大气连通或断开。可以将该排气阀74作为备用使用,如上述排气结构6出现故障时,可以通过排气阀74进行定期排气。本实施例中,过滤壳体1的顶部设有顶部排气孔114,顶部排气孔114的内壁设有内螺纹,排气阀74的下端与顶部排气孔114的内螺纹螺纹连接。

具体地,排气阀74包括排气螺塞,排气螺塞的下端与顶部排气孔114的内螺纹螺纹连接,需要对燃油过滤器排气时,旋拧排气螺塞的操作端,使顶部气体腔400通过顶部排气孔114与外界大气连通。为了便于操作,排气螺塞的操作端为内六角扳手结构。还可以将操作端设置为便于人手直接旋拧的结构,在此不再具体限定。

101.为了防止漏气,排气螺塞和过滤壳体1之间夹设有排气密封件741,如o型密封圈等。具体地,排气螺塞的外壁设有排气密封槽,排气密封槽内安装有排气密封件741。优选地,排气密封件741位于顶部排气孔114的上部,内螺纹位于顶部排气孔114的下部,通过排气密封件741进行密封的同时,利用排气阀74和顶部排气孔114下部的螺纹配合进行密封,实现双重密封,提高密封效果。

102.进一步地,排气阀74的下端设有沉孔,导向罩71的上端插入沉孔,沉孔的内壁和导向罩71上端的外壁间隔设置形成有导气通道500,导气通道500的下端与顶部气体腔400连通,导气通道500的上端与气体导向通道711连通。优选地,排气阀74设于过滤壳体1的最高位置处。采用上述设置,可以尽可能地增加气体导向通道711的上部开口的高度,大大地降低了燃油过滤器使用过程中,滤前油腔100内的燃油和滤后油腔200内的燃油通过顶部气体腔400互窜的可能性;考虑到燃油过滤器实际使用过程中是竖直安装,采用上述设置基本能够避免燃油过滤器正常过程中因倾斜或晃动的原因使滤前油腔100内的燃油和滤后油腔200内的燃油通过顶部气体腔400互窜。本实施例中,导向罩71的上端为管状结构的导气管,导气管的顶部插入沉孔内。

103.示例性地,排气阀74上的外螺纹规格为b20

×

2的锯齿螺纹,其表示公称直径为20mm,螺距为2mm。排气阀74上的沉孔直径为11mm,导气管的内径为4mm,导气管的外径为8mm,导向罩71的顶壁和沉孔的内底壁之间的间隙为2mm~5mm。

104.进一步地,如图4、图5及图14所示,过滤壳体1的上盖11包括上盖本体,顶部排气孔114设于上盖本体上且贯穿其顶部内外壁。为了满足排气螺塞的安装要求,上盖本体的内顶壁凸设有第一环状凸台115,第一环状凸台115的内孔形成上述顶部排气孔114。

105.第一环状凸台115还具有提高上盖11结构强度的作用,为了进一步提高上盖11的结构强度,上盖本体的内顶壁凸设有套设于第一环状凸台115外且与第一环状凸台115间隔设置的第二环状凸台116。由于顶部排气孔114的设置会降低上盖11的结构强度,为此,在上盖本体的内顶壁设置第一内侧加强筋117,第一内侧加强筋117的一端连接于第一环状凸台115的外周壁,另一端连接于第二环状凸台116的内周壁。上盖本体的内壁设置有第二内侧加强筋118,第二内侧加强筋118的一端连接于第二环状凸台116的外周壁,另一端沿着上盖本体的内顶壁延伸至上盖11的内侧壁。为了稳固导向弹性复位件75,第一环状凸台115和第二环状凸台116之间形成环状安装腔,温控弹性复位件34的上端插入环状安装腔内并抵接于第一内侧加强筋117。

106.为了进一步提高上盖11的结构强度,在上盖本体的外壁设置多个周向间隔分布的外侧加强筋119。外侧加强筋119由上盖本体的外顶壁延伸至上盖本体的外侧壁。上盖本体、第一内侧加强筋117、第二内侧加强筋118、和外侧加强筋119一体成型,以降低成本。现有技术中的上盖并不存在连接第一环状凸台115和第二环状凸台116的第一内侧加强筋117,在23℃、10bar的油压作用下,现有技术中的上盖和本实施例提供的上盖11进行有限元仿真,需要说明的是,上盖11由tpu材料制成,tpu材料在23℃下的屈服强度为83mpa,屈服应变为

0.09。参照图15所示,图15中第一行的是分别是现有上盖的应力集中分析图、应变分析图和变形分析图,第二行的分别是本实施例提供的上盖11的应力集中分析图、应变分析图和变形分析图,相比现有技术中的上盖,本实施例提供的上盖11的最大应力集中由179.7mpa降低至45.52mpa,最大应变由0.103减小至0.025,最大变形由6.96mm减小至1.208mm,明显本实施例提供的上盖11的结构强度更能满足使用需求。

107.需要说明的是,上述燃油过滤器不仅可以作为发动机供油系统的粗滤器使用,还可以更换过滤精度更高的滤芯2以作为发动机供油系统的细滤器使用。

108.实施例二

109.如图16至图20所示,本实施例取消泄压孔313,实现感温蜡阀33驱动密封杆32于阀体31内轴向移动时,能够使密封杆32处于沿其轴向依次分布的低温连通位置、适温阻断位置和高温泄压位置,其中,密封杆32处于低温连通位置时,外部油口311和出油口312连通且外部油口311与装配空间36断开;密封杆32处于适温阻断位置时,外部油口311和出油口312断开且外部油口311与装配空间36断开;密封杆32处于高温泄压位置时,外部油口311和出油口312断开且外部油口311与装配空间36连通。

110.发动机正常工作的过程中,柴油温度通常较高,此时旁通油道300关闭。由于柴油结蜡通常发生在低温且发动机未起动的情况下,而在发动机熄火的过程中,燃油过滤器内的柴油逐渐减少,虽然滤芯2上不可避免地会存在柴油,但燃油过滤器内残余柴油液位的高度不高,可以在取消泄压孔313后,通过调节旁通温控阀3的安装高度,使发动机熄火后,在燃油过滤器内的液位不再变化时,密封杆32高于燃油过滤器内柴油液位。在发动机正常工作的过程中,密封杆32处于高温泄压位置,装配空间36通过外部油口311与滤前油腔100连通,以防止装配空间36内的油压过高。在发动机熄火后,随着柴油温度的降低,密封杆32逐渐移动至适温阻断位置,在低温环境下,密封杆32甚至会移动至低温连通位置。

111.由于燃油过滤器内柴油降温的过程中通常是发生在发动机熄火后,在柴油降温的过程中,密封杆32逐渐复位,燃油过滤器内的柴油液位高度逐渐降低,由于密封杆32处于高温泄压位置时,外部油口311和装配空间36连通,密封杆32复位的过程中,装配空间36的液位与滤前油腔100内的液位基本处于等高的位置,随着滤前油腔100内的温度继续下降,密封杆32逐渐复位,通过对密封杆32的长度和外部油口311的位置进行限定,使密封杆32移动至适温阻断位置之前,装配空间36内的大部分柴油已从外部油口311返回滤前油腔100内;密封杆32移动至适温阻断位置时,外部油口311和装配空间36断开,此时装配空间36内的残余燃油较少,即使温度继续降低使装配空间36内残余的少量燃油结蜡,也不会影响密封杆32移动至低温连通位置。

112.密封杆32于适温阻断位置移动和低温连通位置之间往返时,低温时装配空间36内的气压变化不明显,不会对密封杆32的移动造成影响,此时可以不考虑装配空间36的泄压问题。示例性地,滤前油腔100内的温度为t,如图16所示,在t≤-20℃时,密封杆32处于低温连通位置,此时外部油口311和出油口312的连通开度最大且外部油口311和装配空间36完全断开;如图17所示,-20℃<t<-13℃时,外部油口311和出油口312部分连通且外部油口311和装配空间36完全断开;如图18所示,-13℃≤t≤25℃时,密封杆32处于适温阻断位置,外部油口311和出油口312完全断开且外部油口311和装配空间36完全断开;如图19所示,25℃<t<80℃时,外部油口311和装配空间36部分连通且外部油口311和出油口312完全断

开;如图20所示,t≥80℃时,外部油口311和装配空间36的连通开度最大且外部油口311和出油口312完全断开。

113.需要说明的是,密封杆32的位置与滤前油腔100内的温度之间的关系不仅限于上述设置,还可以采用其他设置,在此不再举例说明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1