用于汽油废气应用的新型三区两层TWC催化剂的制作方法

用于汽油废气应用的新型三区两层twc催化剂

1.本技术为分案申请,其母案申请的申请号为201811491415.8,申请日为2018年12月7日,发明名称为“用于汽油废气应用的新型三区两层twc催化剂”。

技术领域

2.本发明涉及用于处理汽油机的废气排放的催化制品。

背景技术:

3.内燃机产生含有多种污染物的废气,污染物包括烃(hc)、一氧化碳(co)和氮氧化物(“no

x”)。广泛地使用包含废气催化剂的排放控制系统来减少这些污染物排放到大气的量。用于汽油机应用的常用催化剂是twc。twc执行三个主要功能:(1)co的氧化;(2)未燃烧的hc的氧化;和(3)no

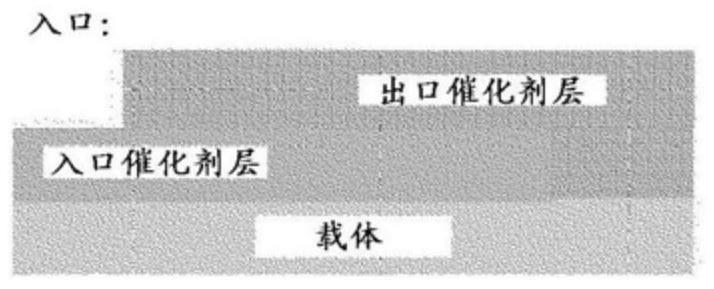

x

还原为n2。

4.在多数催化转化器中,twc被涂覆在可以承受高温的高表面积载体如流通式蜂窝体整料上。这些载体的大表面积促进所需的非均相反应,但是也会造成排气背压的增高,即限制废气从发动机流到排气管。排气系统中的高背压会降低发动机的燃料经济性和功率输出。尽管twc技术取得了进步,如美国专利6,022,825、美国专利9,352,279、美国专利9,040,003和美国专利公布2016/0228818中描述的那些,但是仍需要用于某些发动机平台的改进的催化转化器,其同时产生高转化速率和低背压。本发明尤其解决了这些需要。

技术实现要素:

5.本发明的一个方面涉及用于处理废气的催化剂制品,其包含:包括入口端、出口端并具有轴向长度l的载体;开始于该入口端并延伸小于该轴向长度l的入口催化剂层,其中该入口催化剂层包含入口钯组分;开始于该出口端并延伸小于该轴向长度l的出口催化剂层,其中该出口催化剂层包含出口铑组分;和其中该出口催化剂层与该入口催化剂层重叠。

6.本发明还包括用于内燃机的排气系统,其包含本发明的三元催化剂部件。

7.本发明还包括处理内燃机的废气,特别是处理汽油机的废气。该方法包括使废气与本发明的三元催化剂部件接触。

附图说明

8.图1显示了具有入口催化剂层和出口催化剂层的催化剂制品。入口催化剂层完全地直接负载/沉积在载体上。出口催化剂层部分地直接负载/沉积在载体上,并部分地负载/沉积在入口催化剂层的上面。

9.图2显示了具有入口催化剂层和出口催化剂层的催化剂制品。出口催化剂层完全地直接负载/沉积在载体上。入口催化剂层部分地直接负载/沉积在载体上,并部分地负载/沉积在出口催化剂层的上面。

10.图3显示了对比的商业催化剂制品,其在同一个区域的载体上具有两个催化剂层。

具体实施方式

11.本发明涉及燃烧废气如由汽油机或其他发动机产生的废气的催化转化,并涉及相关的催化制品和系统。更具体地,本发明涉及在车辆排气系统中no

x

、co和hc的同时净化。本发明人发现了某些催化活性金属和它们的取向之间的协同关系,其出人意料地产生no

x

、co和hc的高转化率,同时降低排气背压。本发明的方法还减少了处理时间,和降低了催化剂成本。

12.本发明的一个方面涉及用于处理废气的催化剂制品,其包含:包括入口端、出口端并具有轴向长度l的载体;开始于该入口端并延伸小于该轴向长度l的入口催化剂层,其中该入口催化剂层包含入口钯组分;开始于该出口端并延伸小于该轴向长度l的出口催化剂层,其中该出口催化剂层包含出口铑组分;和其中该出口催化剂层与该入口催化剂层重叠。

13.本发明的催化剂制品可以沿着载体的轴划分为三个催化剂区:仅涂有入口催化剂层的上游区,涂有入口和出口催化剂层的中间区,和仅涂有出口催化剂层的下游区。

14.本发明人发现,这种包含多种取向的催化剂在提高催化性能和降低背压方面产生协同效应,这是使用单独的或常规取向的催化剂不能实现。本发明的预料不到的益处是,与类似浓度(载体涂层(washcoat)负载量)的常规twc催化剂相比更低的背压,和与常规twc催化剂相比(甚至当该常规twc具有更高浓度时)改进的催化剂性能。这些益处获得改进的发动机性能,改进的燃料经济性和更低的成本。

15.催化剂制品的入口催化剂层可以延伸轴向长度l的50-99%。优选地,入口催化剂层可以延伸轴向长度l的55-95%,60-90%,更优选65-85%。(例如参见图1和2)

16.催化剂制品的出口催化剂层可以延伸轴向长度l的50-99%。优选地,出口催化剂层可以延伸轴向长度l的55-95%,60-90%,更优选65-85%。(例如参见图1和2)

17.入口催化剂层可以基本上不含入口钯组分之外的pgm金属。

18.入口催化剂层可以含入口钯组分之外的pgm金属,例如,铂和或铑。入口催化剂层可以包含至多300g/ft3的入口钯或铂钯组分。优选地,入口催化剂层可以包含10-200g/ft3,更优选20-150g/ft3的入口钯或钯铂组分,其中,铂钯的重量比例可以为60:1-1:60,优选地为30:1-1:30,更优选地为10:1-1:10。

19.入口催化剂层可以进一步包含入口无机氧化物材料、储氧(osc)材料、入口碱金属或碱土金属组分和/或入口无机氧化物。

20.入口催化剂层的总载体涂层负载量可以为0.1-5g/in3。优选地,入口催化剂层的总载体涂层负载量是0.5-3.5g/in3,最优选地,入口催化剂层的总载体涂层负载量是1-2.5g/in3。

21.入口osc材料选自氧化铈、氧化锆、氧化铈-氧化锆混合氧化物和氧化铝-氧化铈-氧化锆混合氧化物。更优选地,入口osc材料包含氧化铈-氧化锆混合氧化物。氧化铈-氧化锆混合氧化物可以进一步包含一些掺杂剂,如la、nd、y、pr等。

22.氧化铈-氧化锆混合氧化物可以具有氧化锆与氧化铈至少50:50,优选大于60:40,更优选大于75:25的摩尔比。另外,入口osc材料可以充当入口钯组分的载体材料。

23.入口osc材料(例如氧化铈-氧化锆混合氧化物)可以为基于入口催化剂层的总载体涂层负载量计10-90wt%,优选25-75wt%。更优选35-65wt%。

24.入口催化剂层中的入口osc材料负载量可以小于1.5g/in3。在一些实施方案中,入

口催化剂层中的入口osc材料负载量不大于1.2g/in3,1.0g/in3,0.9g/in3,0.8g/in3,0.7g/in3或0.6g/in3。

25.在一些实施方案中,入口碱金属或碱土金属可以沉积在入口osc材料上。替代地或另外地,入口碱金属或碱土金属可以沉积在入口无机氧化物上。即在一些实施方案中,入口碱金属或碱土金属可以沉积在,即存在于入口osc材料和入口无机氧化物二者上。

26.优选地,入口碱金属或碱土金属负载/沉积在入口无机氧化物(例如氧化铝)上。对于与入口无机氧化物接触而言另外地或替代地,入口碱金属或碱土金属可以与入口osc材料还有入口钯组分接触。

27.入口碱金属或碱土金属优选为钡或锶。优选地,当存在时,钡或锶的存在量为基于入口催化剂层的总重量计0.1-15wt%,更优选3-10wt%的钡含量。

28.优选地,钡作为baco3形式存在。这样的材料可以以本领域已知的任何方法,例如初湿浸渍或喷雾干燥来获得。

29.入口无机氧化物优选为第2、3、4、5、13和14族元素的氧化物。入口无机氧化物优选选自氧化铝、氧化铈、氧化镁、二氧化硅、氧化铌、镧、锆、钕、镨氧化物及其混合氧化物或复合氧化物。特别优选地,入口无机氧化物为氧化铝、镧/氧化铝复合氧化物或氧化镁/氧化铝复合氧化物。一种尤其优选的入口无机氧化物为镧/氧化铝复合氧化物或氧化镁/氧化铝。入口无机氧化物可以是用于入口钯组分和/或用于入口碱金属或碱土金属的载体材料。

30.优选的入口无机氧化物优选具有大于80m2/g的新鲜表面积,0.1-4ml/g的孔体积。特别优选具有大于100m2/g的表面积的高表面积无机氧化物,例如高表面积氧化铝。其他优选的入口无机氧化物包括镧/氧化铝复合氧化物,任选地进一步包含铈组分例如氧化铈。在这样的情况中,氧化铈可以存在于该镧/氧化铝复合氧化物的表面上,例如作为涂层。

31.入口osc材料和入口无机氧化物可以具有不大于10:1,优选不大于8:1或5:1,更优选不大于4:1或3:1,最优选不大于2:1的重量比。

32.替代地,入口osc材料和入口无机氧化物可以具有10:1-1:10,优选8:1-1:8或5:1-1:5,更优选4:1-1:4或3:1-1:3,最优选2:1-1:2的重量比。

33.出口催化剂层可以基本上不含出口铑组分之外的pgm金属。

34.出口催化剂层可以包含1-20g/ft3的出口铑或铂铑组分。优选地,出口催化剂层可以包含2-15g/ft3,更优选3-10g/ft3的出口铑或铂铑组分,其中,铂铑的重量比例可以为20:1-1:20,优选地为15:1-1:15,更优选地为10:1-1:10。

35.出口催化剂层的总载体涂层负载量可以为0.1-3.5g/in3。优选地,出口催化剂层的总载体涂层负载量为0.5-3g/in3,最优选地,出口催化剂层的总载体涂层负载量为0.6-2g/in3。

36.出口催化剂层可以进一步包含出口储氧(osc)材料、出口碱金属或碱土金属组分和/或出口无机氧化物。

37.出口osc材料优选选自氧化铈、氧化锆、氧化铈-氧化锆混合氧化物和氧化铝-氧化铈-氧化锆混合氧化物。更优选地,出口osc材料包含氧化铈-氧化锆混合氧化物。氧化铈-氧化锆混合氧化物可以进一步包含一些掺杂元素,如镧、钕、镨、钇等。

38.氧化铈-氧化锆混合氧化物可以具有氧化锆与氧化铈至少50:50,优选大于60:40,更优选大于80:20的摩尔比。另外,出口osc材料可以充当出口铑组分的载体材料。

39.出口osc材料(例如松散氧化铈)可以为基于出口催化剂层的总载体涂层负载量计10-90wt%,优选25-75wt%,更优选35-65wt%。

40.出口催化剂层中的出口osc材料负载量可以小于1.5g/in3。在一些实施方案中,出口催化剂层中的出口osc材料负载量不大于1.2g/in3,1.1g/in3或1.0g/in3。

41.出口碱金属或碱土金属优选为钡或锶。优选地,当存在时,钡或锶的存在量为基于出口催化剂层的总重量计0.1-15wt%,更优选3-10wt%的钡含量。

42.优选地,钡作为baco3形式存在。这样的材料可以本领域已知的任何方法,例如初湿浸渍或喷雾干燥来获得。

43.出口催化剂层优选大体上不含出口碱金属或碱土金属。更优选地,出口催化剂层基本上不含出口碱金属或碱土金属。

44.出口无机氧化物优选为第2、3、4、5、13和14族元素的氧化物。出口无机氧化物优选选自氧化铝、氧化锆、氧化镁、二氧化硅、氧化铌、镧、锆、钕、镨氧化物及其混合氧化物或复合氧化物。特别优选地,出口无机氧化物是氧化铝、镧/氧化铝复合氧化物或氧化镁/氧化铝复合氧化物。一种尤其优选的出口无机氧化物是镧/氧化铝复合氧化物或氧化镁/氧化铝或锆/氧化铝复合氧化物。出口无机氧化物可以是用于出口铑组分的载体材料。

45.出口osc材料和出口无机氧化物可以具有不大于10:1,优选不大于8:1或5:1,更优选不大于4:1,最优选不大于3:1的重量比。

46.替代地,出口osc材料和出口无机氧化物可以具有10:1-1:10,优选8:1-1:8或5:1-1:5,更优选4:1-1:4,最优选3:1-1:3的重量比。

47.在一些实施方案中,出口铑组分和入口钯组分具有60:1-1:60的重量比。优选地,出口铑组分和入口钯组分具有30:1-1:30的重量比。更优选地,出口铑组分和入口钯组分具有20:1-1:20的重量比。最优选地,出口铑组分和入口钯组分具有15:1-1:15的重量比。

48.本发明的催化剂制品可以包含本领域技术人员已知的其他组分。例如,本发明的组合物可以进一步包含至少一种粘结剂和/或至少一种表面活性剂。当存在粘结剂时,优选可分散的氧化铝粘结剂。

49.优选地,载体是流通式整料或壁流式汽油微粒过滤器。更优选地,载体是流通式整料。

50.载体长度可以小于100mm,优选为50-90mm。

51.流通式整料载体具有其间限定了纵向的第一面和第二面。流通式整料载体具有多个在第一面和第二面之间延伸的通道。多个通道在纵向上延伸,提供多个内表面(例如限定各个通道的壁的表面)。多个通道每个具有在第一面的开口和在第二面的开口。为避免疑义,流通式整料载体不是壁流式过滤器。

52.第一面通常在载体的入口端,第二面在载体的出口端。

53.通道可以为恒定的宽度,并且多个通道每个可以具有均匀的通道宽度。

54.优选地,在与纵向垂直的平面内,整体式载体具有每平方英寸100-900个通道,优选300-750个。例如,在第一面上,开放的第一通道和封闭的第二通道的密度为每平方英寸300-750个通道。通道可以具有矩形、正方形、圆形、椭圆形、三角形、六边形或其他几何形状的横截面。

55.整体式载体充当用于支撑催化材料的载体材料。用于形成整体式载体的适合材料

包括陶瓷样材料,如堇青石、碳化硅、氮化硅、氧化锆、莫来石、锂辉石、氧化铝-二氧化硅、氧化镁或硅酸锆或者多孔的难熔金属。这样的材料和它们在制造多孔整料载体中的应用是本领域中公知的。

56.应当注意,本文所述的流通式整体式载体是单个部件(即单块载体)。不过,当形成排放处理系统时,所用的载体可以通过将多个通道粘合在一起或者通过将多个较小的本文所述的载体粘合在一起来形成。这样的技术,以及排放处理系统的适合的外壳和构造是本领域中公知的。

57.在本发明的催化剂制品包含陶瓷载体的实施方案中,该陶瓷载体可以由任何适合的耐高温材料制成,该耐高温材料例如氧化铝、二氧化硅、二氧化钛、氧化铈、氧化锆、氧化镁、沸石、氮化硅、碳化硅、锆硅酸盐、镁硅酸盐、铝硅酸盐和金属铝硅酸盐(如堇青石和锂辉石)或者其任意两种或更多种的混合物或混合氧化物。特别优选堇青石、铝硅酸镁和碳化硅。

58.在本发明的催化剂制品包含金属载体的实施方案中,该金属载体可以由任何适合的金属,特别是耐热金属和金属合金制成,该耐热金属和金属合金例如钛和不锈钢以及含有铁、镍、铬和/或铝还有其他痕量金属的铁素体合金。

59.如图1中所示,入口催化剂层完全地直接负载/沉积载体上。出口催化剂层部分地直接负载/沉积在载体上,并部分地负载/沉积在入口催化剂层上面。所以,中间区包含入口催化剂层和出口催化剂层二者。

60.如图2中所示,出口催化剂层完全地直接负载/沉积在载体上。入口催化剂层部分地直接负载/沉积在载体上,并部分地负载/沉积在出口催化剂层上面。所以,中间区包含出口催化剂层和入口催化剂层二者。

61.本发明的另一方面涉及使用本文所述的催化剂制品来处理含有no

x

、co和hc的车辆废气的方法。装备有根据本发明制造的twc的催化转化器不仅显示了与常规twc相比改进的或相当的催化剂性能,而且显示了背压方面显著的改进(例如参见实施例1和2以及表1和2)。

62.本发明的另一方面涉及用于处理车辆废气的系统,该系统包含本文所述的催化剂制品,连同用于将该废气输送过该系统的排气管。

63.定义

64.术语“载体涂层”是本领域中公知的,指的是通常在生产催化剂过程中施用到载体的粘合涂层。

65.本文使用的缩写“pgm”指的是“铂族金属”。术语“铂族金属”总体上指的是选自ru、rh、pd、os、ir和pt的金属,优选为选自ru、rh、pd、ir和pt的金属。总的来说,术语“pgm”优选指的是选自rh、pt和pd的金属。

66.本文使用的术语“混合氧化物”总体上指的是单一相的氧化物的混合物,如本领域中常规上已知的。本文使用的术语“复合氧化物”总体上指的是具有多于一相的氧化物的组合物,如本领域中常规上已知的。

67.本文使用的表达“主要由

……

组成”将特征范围限定为包括指定的材料或步骤和不实质影响该特征的基本特性的任何其他材料或步骤,例如少量杂质。表达“主要由

……

组成”囊括表达“由

……

组成”。

68.通常在区域、层或区的含量的语境中,本文针对材料使用的表达“大体上不含”意思是该材料为少量,如≤5wt%,优选≤2wt%,更优选≤1wt%。表达“大体上不含”囊括表达“不包含”。

69.通常在区域、层或区的含量的语境中,本文针对材料使用的表达“基本上不含”意思是该材料为痕量,如≤1wt%,优选≤0.5wt%,更优选≤0.1wt%。表达“基本上不含”囊括表达“不包含”。

70.本文使用中任何提及的掺杂剂的量,特别是总量,用wt%表示,指的是载体材料或其难熔金属氧化物的重量。

71.本文使用的术语“负载量”指的是基于金属重量的测量,单位为g/ft3。

72.以下实施例仅例示本发明。本领域技术人员将认识到本发明主旨和权利要求书范围内的许多变化。

73.实施例

74.材料

75.全部材料是可商购的和从已知供应商处获得,除非另外指出。

76.催化剂1(对比)

77.催化剂1是具有双层结构(例如如图3中所示)的商业三元(pd-rh)催化剂。底层由pd负载在由第一cezr混合氧化物、la稳定化的氧化铝和ba助剂组成的涂层中。底层的涂层负载量为约2.2g/in3,其中pd负载量为75g/ft3。上层由rh负载在由第二cezr混合氧化物、la稳定化的氧化铝组成的涂层中。上层的载体涂层负载量为约1.6g/in3,其中rh负载量为5g/ft3。催化剂1的总载体涂层负载量为约3.8g/in3。

78.催化剂2

79.根据本发明来制备催化剂2。底层由pd负载在由入口cezr混合氧化物、la稳定化的氧化铝、ba助剂组成的涂层中。底层的载体涂层负载量为约2.2g/in3,其中pd负载量为75g/ft3。上层由rh负载在由出口cezr混合氧化物、la稳定化的氧化铝组成的涂层上。上层的载体涂层负载量为约1.6g/in3,其中rh负载量为5g/ft3。催化剂2的总载体涂层负载量(中间区)为约3.8g/in3。

80.使用标准涂覆程序,将含pd的最终底层浆料从与对比催化剂1相同的载体的入口面涂覆,目标涂覆深度为载体长度的80%,在90℃干燥。然后,使用标准涂覆程序,将含rh的上层浆料从含有干燥底层的载体的出口面涂覆,目标涂覆深度为载体长度的80%,之后在90℃干燥,在500℃煅烧45分钟。

81.催化剂3

82.根据本发明来制备催化剂3。底层由pd负载在由入口cezr混合氧化物、la稳定化的氧化铝、ba助剂组成的涂层中。底层的载体涂层负载量为约1.9g/in3,其中pd负载量为75g/ft3。上层由rh负载在由出口cezr混合氧化物、la稳定化的氧化铝组成。上层的载体涂层负载量为约1.5g/in3,其中rh负载量为5g/ft3。催化剂3的总载体涂层负载量(中间区)为约3.4g/in3。

83.使用标准涂覆程序,将含pd的最终底层浆料从与对比催化剂1相同的载体的入口面涂覆,目标涂覆深度为载体长度的80%,在90℃干燥。然后,使用标准涂覆程序,将含rh的上层浆料从含有干燥底层的载体的出口面涂覆,目标涂覆深度为载体长度的80%,之后在

90℃干燥,在500℃煅烧45分钟。

84.催化剂4

85.根据本发明来制备催化剂4。底层由pd负载在由入口cezr混合氧化物、la稳定化的氧化铝、ba助剂剂组成的涂层中。底层的载体涂层负载量为约1.7g/in3,其中pd负载量为75g/ft3。上层由rh负载在由出口cezr混合氧化物、la稳定化的氧化铝组成的涂层中。上层的载体涂层负载量为约1.3g/in3,其中rh负载量为5g/ft3。催化剂4的总载体涂层负载量(中间区)为约3.0g/in3。

86.使用标准涂覆程序,将含pd的最终底层浆料从与对比催化剂1相同的载体的入口面涂覆,目标涂覆深度为载体长度的80%,在90℃干燥。然后,使用标准涂覆程序,将含rh的上层浆料从含有干燥底层的载体的出口面涂覆,目标涂覆深度为载体长度的80%,之后在90℃干燥,在500℃煅烧45分钟。

87.实验结果

88.实施例1

89.将对比催化剂1和催化剂2-4用四工况标准老化循环台架进行200小时的发动机台架老化试验,峰值温度约为980℃。在具有1.4升发动机的商业车辆上进行车辆排放。在催化剂前和后测量排放。

90.表1整车稀释袋采尾气排放结果

[0091][0092][0093]

如表1中所示,催化剂4甚至以相当于对比催化剂1中的约80%的更低总载体涂层负载量,表现出相当的或者甚至改进的催化剂性能(例如参见与thc/nmhc排放相关的改进性能,当催化剂4与对比催化剂1比较时,从0.047/0.031g/km到0.042/0.026g/km,分别改进11%和16%)。

[0094]

实施例2

[0095]

将对比催化剂1、催化剂2和催化剂4以相同的载体类型、孔目数和尺寸进行涂覆,然后在200、300、400和600m3/h的空气流量评价它们的冷流背压。

[0096]

表2中显示,催化剂1、催化剂2和催化剂4,相对于未涂覆载体的背压百分比增大。数据指出,多区催化剂4与催化剂1的标准双层实施例相比,对背压具有显著更低的贡献。

[0097]

表2催化剂冷流背压测试结果

[0098]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1