一种兼具支撑与导流功能的涡轮支板叶片设计方法及叶片与流程

1.本技术属于轴流式涡轮中的涡轮间机匣支板设计领域,特别涉及一种兼具支撑与导流功能的涡轮支板叶片设计方法及叶片。

背景技术:

2.在航空发动机和燃气轮机领域,根据整机支点布局形式,对于多轴(≥2)的轴流涡轮存在涡轮间机匣支撑和涡轮后机匣支撑两种支撑形式。支撑一方面作用是支点的主要传力路径将轴承座的承力通过承力框架与拉杆等结构传递至涡轮机匣,另一方面是提供支点稳定运行所需润滑、二次空气从发动机燃气轮机外部引到发动机内部支点。通过涡轮间机匣或涡轮后机匣内的支板实现燃气与支点供气/供油的分离,即由支板实现对承力结构、润滑油和冷却气体管道的包络。并且为了方便内部结构设计并提升支板加工质量,支板外型面多为对称式设计。

3.高、低压涡轮间机匣支撑为常用的发动机支撑形式,对于采用常规支板后接低压涡轮导叶形式,其缺点体现在:由于高压涡轮出口气流方向偏离轴向较大,支板槽道内气动损失大,低压涡轮部件效率低;采用支板与低压涡轮第一级导向叶片串联方案,占据空间更大,零组件数目更多,轴向长度更长,重量大,成本高。

4.因此,如何减少涡轮间机匣的空间占用,减少机匣流道内的气动损失是一个需要解决的问题。

技术实现要素:

5.本技术的目的是提供了一种兼具支撑与导流功能的涡轮支板叶片设计方法及叶片,以解决现有技术中涡轮间机匣气动损失大、空间占用大的问题。

6.本技术的技术方案是:一种兼具支撑与导流功能的涡轮支板叶片设计方法,包括:给定全环叶片数目,根据造型截面所在叶高半径,计算相邻两个叶片之间的距离,将涡轮支板呈平面展开,根据叶片前缘位置建立相邻两个叶片之间的额线;给定进口方向与额线方向的夹角,根据支撑和内部空间设计要求给定叶片前缘的小圆半径大小,根据强度和加工工艺要求给定叶片尾缘的小圆半径大小,连接前缘与尾缘小圆圆心,根据叶片轴向弦长确定叶片前缘、尾缘的小圆圆心位置;根据叶片支点供油管设计和冷却结构设计确定叶片的进口上楔角和进口下楔角,通过尾缘喉部圆直径和栅距确定有效出气角,根据气流偏离量确定叶片出口偏转角,根据叶片后半部分厚度要求确定出口楔角;设置吸力面控制点,建立均为外凸曲线的吸力面控制曲线;设置压力面控制点,建立部分曲线为内凹曲线的压力面控制曲线;将叶片型面根据航空发动机需求尺寸进行等比例放大与缩小,完成设计。

7.优选地,在进行所述吸力面控制曲线的设计时,将尾缘小圆的圆心上移一个栅距为圆心,以尾缘半径和尾缘喉部圆直径之和为半径做圆,将吸力面尾缘切线与该圆相交,形成交点a,吸力面尾缘切线的交点为b;喉部切线将线段ab分成两段,上段线长度与整段线长度之比为喉部出口扩散段曲线的关联系数。

8.优选地,所述出口偏转角的获取方法为:以尾缘小圆的圆心上移一个栅距为圆心,以尾缘半径和尾缘喉部圆直径之和为直径做圆,获取该圆与尾缘小圆的公切线与吸力面尾缘切线之间的夹角即为出口偏转角。

9.优选地,所述吸力面控制曲线的具体设计方法为:采用2段bezier曲线,设置sle1、sle2、ste1、ste2四个控制系数,以该四个控制系数作为控制点并结合进气方向和出口楔角形成吸力面控制曲线。

10.优选地,所述压力面控制曲线的具体设计方法为:采用1段bezier曲线,设置p1、p2两个控制系数,以该两个控制系数作为控制点并结合进气方向和出口楔角形成压力面控制曲线。

11.优选地,所述叶片型面等比例放大与缩小的方法为,建立平面直角坐标系,获取叶片型面的前缘小圆、尾缘小圆、叶背曲线、叶盆曲线与平面直角坐标系的对应关系,对于不同型号的涡轮支板叶片,根据具体的尺寸需求等比例放大或缩小叶片型面。

12.作为一种具体实施方式,一种兼具支撑与导流功能的涡轮支板叶片,包括位于前缘的支撑部和位于尾缘的导流部,所述支撑部的平均厚度大于导流部的平均厚度,所述支撑部包括前缘小圆、第一叶背曲线和第一叶盆曲线,所述导流部包括尾缘小圆、第二叶背曲线和第二叶盆曲线,所述支撑部和导流部为沿航空发动机径向设置的直叶片,所述第一叶背曲线和第一叶盆曲线均为外凸曲线,所述第二叶背曲线为外凸曲线,所述第二叶盆曲线为内凹曲线。

13.本技术的一种兼具支撑与导流功能的涡轮支板叶片设计方法,通过先给定叶片环数和叶高半径,从而确定叶片的位置和栅距,而后根据发动机所需的支撑结构空间,强度和加工工艺要求确定叶片的前尾缘小圆圆心和半径大小;设置叶片的进口上楔角和进口下楔角以保证叶片前半部分内部具有足够的空间,通过设置出口偏转角以实现对气流的导流作用,设置出口楔角保证叶片后半部分的厚度要求;而后分别设置吸力面控制曲线和压力面控制曲线来完成对叶片外包络线的设计,通过改变整个叶片型面的比例,能够应用于类似涡轮的设计;当比例为1时,对当前涡轮对应尺寸的设计。该设计下的叶片型面融合了支板与导叶的设计,在满足支撑结构设计的前提下,更好地适应前面级流动情况,气动损失更低,涡轮部件的总效率得以提高,同时减少了导叶对应的空间结构,涡轮级轴向尺寸更小,零组件数目更少,重量轻,成本低。

附图说明

14.为了更清楚地说明本技术提供的技术方案,下面将对附图作简单地介绍。显而易见地,下面描述的附图仅仅是本技术的一些实施例。

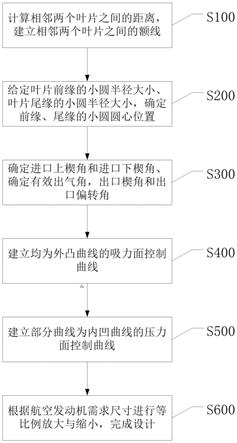

15.图1为本技术整体流程示意图;

16.图2为本技术确定前缘与尾缘小圆大小和圆心的结构示意图;

17.图3为本技术确定进口上下楔角和出口楔角的结构示意图;

18.图4为本技术确定有效出气角的结构示意图;

19.图5为本技术确定出口偏转角的结构示意图;

20.图6为本技术确定关联系数的结构示意图;

21.图7为本技术确定叶片外轮廓线的结构示意图;

22.图8为本技术建立叶片与直角坐标系的结构示意图;

23.图9为本技术支板叶片槽道速度矢量分布示意图;

24.图10为本技术叶片外轮廓结构示意图。

25.1、第一叶背曲线;2、第一叶盆曲线;3、第二叶背曲线;4、第二叶盆曲线。

具体实施方式

26.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行更加详细的描述。

27.一种兼具支撑与导流功能的涡轮支板叶片设计方法,通过设置支板叶片来同时实现机匣的支撑功能与气流导向功能,利用支板叶片型面控制槽道内流动损失且适应更大范围的高压涡轮出口气流方向偏离,满足工作需求。

28.如图1所示,具体包括以下步骤:

29.步骤s100,给定全环叶片数目m,根据造型截面所在叶高半径r,计算相邻两个叶片之间的距离,将涡轮支板呈平面展开,根据叶片前缘位置建立相邻两个叶片之间的额线;

30.通过根据涡轮支板叶片所处的流道尺寸和气动流场边界条件等设计因素来给定全环叶片数据和造型截面所在叶高半径,这样设计的多个叶片沿着航空发动机的周向间隔均匀设置,通过设置额线来对叶片的叶型设计进行定位,以方便进行后续的设计。

31.如图2所示,步骤s200,给定进口方向与额线方向的夹角,即进口几何角β1k,确定进口方向,根据支撑和内部空间设计要求给定叶片前缘的小圆半径大小rq,根据强度和加工工艺要求给定叶片尾缘的小圆半径大小rh,连接前缘与尾缘小圆圆心,与额线之间形成圆心连接角γ,根据叶片轴向弦长s确定叶片前缘、尾缘的小圆圆心位置;

32.对于叶片型面的设计,通过进口方向与额线方向的夹角来确定进口几何角β1k,通过支撑结构空间,强度和加工工艺需求综合考虑轴向的弦长和前缘小圆半径大小、尾缘小圆半径大小,从而确定圆心位置。通过这种先满足设计要求,而后给定设计尺寸的做法,能够有效保证设计完成的叶片型面设计的满意度。

33.如图3、图4所示,步骤s300,根据叶片支点供油管设计和冷却结构设计确定叶片的进口上楔角ω11与进口下楔角ω12,通过尾缘喉部圆直径o和栅距t确定有效出气角,为asin(o/t),根据气流偏离量确定叶片出口偏转角δ,根据叶片后半部分的厚度要求确定出口楔角w2;通过进口几何角和进口上下楔角能够确定叶片吸力面和压力面型线与前缘小圆相切的切点位置;通过出口偏转角和出口楔角能够确定叶片吸力面和压力面型线与后缘小圆相切的切点位置;由栅距、有效出气角、尾缘弯折角、尾缘小圆圆心和半径等参数能够求出叶栅槽道喉部内切圆与叶片吸力面型线的切点。

34.将叶片靠近气流来流方向的部分来实现机匣的支撑功能,将叶片远离气流来流方向的部分来实现气流的导向功能,导向功能的增加必然导致支板叶片后半部分内部空间结构的减少,从而难以用于进行润滑油、冷却气体等管道的设置。通过设置进口上楔角和进口下楔角,能够有效增加叶型前半部分的厚度,这样叶片的前板部分能够设置有足够的空间来进行润滑油、冷却气体等管道的排布,并且厚度的增加保证了叶片支撑的强度。有效出气角和出口偏转角是决定叶片导流能力的重要参数,当出口气流偏离量较小时,只需要较大的有效出气角和出口偏转角;将出口气流偏离量较大时,则需要较小的有效出气角和出口

偏转角,通过设置合适的出口楔角来保证叶片后半部分的厚度要求。对于不同型号的航空发动机,有效出气角和出口偏转角需要进行应性的调整,以满足不同航空发动机的导流需求。

35.如图5所示,出口偏转角的获取方法为:以尾缘小圆的圆心上移一个栅距为圆心,以尾缘半径和尾缘喉部圆直径之和为半径做圆,获取该圆与尾缘小圆的公切线与吸力面尾缘切线之间的夹角即为出口偏转角。

36.如图6、图7所示,步骤s400,设置吸力面控制点,建立均为外凸曲线的吸力面控制曲线;

37.吸力面控制曲线的具体设计方法为:采用2段bezier曲线,设置sle1、sle2、ste1、ste2四个控制系数,以该四个控制系数作为控制点并结合进气方向和出口楔角形成吸力面控制曲线,sle1、sle2、ste1、ste2均为正值且在0~1之间,将吸力面控制曲线形成一条外凸的平滑曲线,并且在给定控制点的数值时,sle1、sle2、ste1的数值较大,ste2的数值较小,从而在吸力面形成前半部分曲率较大、后半部分曲率较小的一条曲线。

38.为了控制喉部出口扩散段的曲线,设置喉部出口扩散段曲线的关联系数,关联系数的具体设计方法为:将尾缘小圆的圆心上移一个栅距为圆心,以尾缘半径和尾缘喉部圆直径之和rh+o为半径做圆,将吸力面尾缘切线与该圆相交,形成交点a,吸力面尾缘切线的切点为b;喉部切线将线段ab分成两段,上段线长度与整段线长度之比为喉部出口扩散段曲线的关联系数。

39.步骤s500,设置压力面控制点,建立部分曲线为内凹曲线的压力面控制曲线;

40.压力面控制曲线的具体设计方法为:采用1段bezier曲线,设置p1、p2两个控制系数,以该两个控制系数作为控制点并结合进气方向和出口楔角形成压力面控制曲线,p1为正值,p2为负值,这样压力面控制曲线形成了一条前半部分外凸、后半部分内凹的s形的曲线。

41.支板叶片的型面最大厚度cmax满足支点供油管设计和冷却结构设计要求。

42.支板叶片按照各截面相同的型面,以直叶片形式积叠形成叶型。

43.优选地支板设计参数数值如表1所示。

44.表2支板叶片设计参数

45.叶片数m16截面半径r(mm)370前缘半径rq(mm)7尾缘半径rh(mm)1轴向弦长s(mm)140圆心连线角(

°

)31进口几何角β1k(

°

)79进口上楔角ω1137进口下楔角ω1248有效出气角β2e27.5出口偏转角δ17关联系数0.25

出口楔角ω220sle10.50sle20.64ste10.87ste20.01p10.25p2-0.5

46.如图8所示,步骤s600,将叶片型面根据航空发动机需求尺寸进行等比例放大与缩小,完成设计。

47.叶片型面等比例放大与缩小的方法为:建立平面直角坐标系,该叶片型面包括一个前缘小圆(xq、yq、rq),一个尾缘小圆(xh、yh、rh),一条叶背曲线(xb、yb)和一条叶盆曲线(xp、yp),由此组合成一个封闭曲线从而确定一个叶片型面。涡轮支板叶片由2个完全相同的叶片型面沿z方向积叠为直叶片,z是离垂直于涡轮中心线的且包含x、y、r值的一个平面的垂直距离。从而建立叶片型面的前缘小圆、尾缘小圆、叶背曲线、叶盆曲线与平面直角坐标系的对应关系,对于不同型号的涡轮支板叶片,根据具体的尺寸需求等比例放大或缩小叶片型面,以适应对应的型号。

48.叶片型面轮廓的坐标见表2和表3。

49.表2涡轮支板叶片型面前尾缘小圆坐标

[0050][0051]

表3涡轮支板叶片叶盆和叶背型面坐标

[0052]

[0053]

[0054][0055]

x、y、r和z值可作为同一数值被改变比例,以产生按比例放大或缩小的叶片型面,应用于其它类似的涡轮设计。

[0056]

如图9所示,对该叶片进行数值仿真分析,得到槽道速度矢量分布,确定无分离流动,说明设计可行。

[0057]

在进行涡轮支板叶片型面的设计时,通过先给定叶片环数和叶高半径,从而确定叶片的位置和栅距,而后根据发动机所需的支撑结构空间,强度和加工工艺要求确定叶片的前尾缘小圆圆心和半径大小;设置叶片的进口上楔角和进口下楔角以保证叶片前半部分内部具有足够的空间,通过设置有效出气角和出口偏转角以实现对气流的导流作用;而后分别设置吸力面控制曲线和压力面控制曲线来完成对叶片外包络线的设计,通过改变整个叶片型面的比例,能够应用于类似涡轮的设计;当比例为1时,对当前涡轮对应尺寸的设计。该设计下的叶片型面融合了支板与导叶的设计,在满足支撑结构设计的前提下,更好地适应前面级流动情况,气动损失更低,涡轮部件的总效率得以提高,并且形成的曲线为光顺曲线,不存在曲率不连续的情况;同时减少了导叶对应的空间结构,涡轮级轴向尺寸更小,零组件数目更少,重量轻,成本低。

[0058]

作为一种具体实施方式,还包括一种兼具支撑与导流功能的涡轮支板叶片,如图10所示,包括位于前缘的支撑部和位于尾缘的导流部,支撑部的平均厚度大于导流部的平均厚度,支撑部包括前缘小圆、第一叶背曲线1和第一叶盆曲线2,导流部包括尾缘小圆、第二叶背曲线3和第二叶盆曲线4,支撑部和导流部为沿航空发动机径向设置的直叶片,第一叶背曲线1和第一叶盆曲线2均为外凸曲线,第二叶背曲线3为外凸曲线,第二叶盆曲线4为内凹曲线。

[0059]

通过将支撑部的曲线均设置为外凸曲线以保证支撑功能并且内部能够保留足够大的空间面积,将导流部的曲线设置为一条外凸、一条内凹的曲线以实现叶片的导流功能,实现支板与导叶的融合设计,并且支撑部和导流部均为直支板设计,加工工艺性好。

[0060]

以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1