燃料高压泵的制作方法

1.本发明涉及一种燃料高压泵。

背景技术:

2.例如由de 10 2004 063 075 a1、de 10 2017 212 498 a1和de 10 2018 211 654 a1已知一种燃料高压泵。这种类型的燃料高压泵在汽油直接喷射的领域内已具有广泛应用。

3.从市场上存在的产品中已知,活塞设有dlc层(类金刚石碳),以便使磨损现象最小化。然而,将dlc层施加到泵活塞上相对费事并因此伴有显著的成本。

技术实现要素:

4.根据本发明,提出一种燃料高压泵,所述燃料高压泵具有:壳体;布置在所述壳体中的工作室;在所述壳体中在轴向方向上能移动地布置的活塞,所述活塞限界所述工作室,其中,所述活塞构造为阶梯式活塞;所述活塞具有第一区段和第二区段,所述第一区段在轴向方向上指向所述工作室并且具有较大的直径,所述第二区段在轴向方向上背离所述工作室指向并且具有较小的直径,其中,在所述第一区段与所述第二区段之间构造有环形的台阶,其中,在径向上在所述第一区段与所述壳体之间布置有高压密封件,所述活塞在所述高压密封件中能移动,其中,在径向上在所述第二区段与固定在所述壳体上的密封件支架之间在所述密封件支架中布置有低压密封件,所述活塞在所述低压密封件中能移动。根据本发明,在径向上在所述第二区段与所述低压密封件之间设置有保护套筒,所述保护套筒被压到所述活塞上并且由经科尔斯特林技术处理的奥氏体钢制成。

5.通过本发明的燃料高压泵,在泵的使用寿命内在低压密封件的区域中潜在出现在活塞上的磨损现象持续地并且伴有低花费地被避免。

6.由于在第二区段与低压密封件之间在径向上设置有保护套筒,因此避免了活塞与低压密封件之间的直接的摩擦接触。另一方面,现在在保护套筒与低压密封件之间出现的摩擦在磨损方面并不重要,因为保护套筒由一种经科尔斯特林技术处理(kolsterisiert)的奥氏体钢制成,也就是说,该保护套相应地是耐磨的。

7.优选地,保护套筒在轴向方向上至少这样远地延伸,使得始终避免活塞与低压密封件之间的直接接触,即,尤其是在活塞在壳体中的可移动性的、由机械式止挡限定的轴向末端位置中被避免。

8.由于保护套筒被压在第二区段上,因此实现了一种永久的复合结构。通过压紧,可以实现在活塞与保护套筒之间的可靠且流体密封的密封部。可以设置,保护套筒不是沿其整个轴向延伸尺度压在活塞上,而是仅在其在轴向方向上指向工作室的端部区域中被压在活塞上或者流体密封地被压在活塞上。

9.奥氏体钢可以是铬镍钢,例如是1.4301或x5crni18-10类型。通过科尔斯特林技术,奥氏体钢可以具有至少1000hv 0.05的硬度。

10.科尔斯特林技术理解为用于奥氏体钢的扩散方法,在该方法中大量碳在温度相对较低(《500℃)的情况下扩散。在此,碳布置在奥氏体的中间网格位置中。通过这种方式,在奥氏体内产生压应力,这些压应力引起非常高的硬度。奥氏体钢的高耐腐蚀性和高韧性在此方法中很大程度上得以保留。

11.因此,根据本发明的保护套筒不仅尤其是非常坚硬的,而且尤其是非常坚韧的、可变形的并且从而使不易出现裂纹的。

12.活塞的第二区段或整个活塞可以由耐磨性低于经科尔斯特林技术处理的奥氏体钢的材料制成。例如,这种材料可以是1.4112或x90crmov18类型的钢。尤其地,可以省去活塞的第二区段的和/或整个活塞的进一步涂覆和/或表面处理。例如,就整个活塞或仅就第二区段而言,可以省去dlc层(类金刚石碳)的施加。

13.保护套筒可以是一种深冲件并且从而可以简单地制造。保护套筒可以具有0.15mm至0.25mm的壁厚,从而尽管具有足够高的机械稳定性,但它不会具有过大的质量并且因此不会显着影响燃料高压泵的动态性。

14.保护套筒可以具有两侧开口的套筒的形状,从而尤其是泵的驱动装置,例如凸轮轴,仅与活塞接触而不与保护套筒接触。

15.替代地,在一侧闭合的套筒也是可能的,该套筒与背离工作室的活塞端面轴向接触。在这种情况下,保护套筒优选地具有0.15mm至0.25mm的壁厚并且优选地通过kolsterization完全硬化。在这种情况下,优选地设置,一方面保护套筒被压到活塞上,另一方面弹簧盘在保护套筒的远离工作室的端部区域中被压到该保护套筒上。

16.保护套筒可以流体密封地被压在活塞上,从而由活塞和保护套筒形成一种特别坚固的复合结构,并且低压密封件的功能、燃料侧与油侧之间的密封不会被活塞与保护套筒之间的任何不密封性影响。

17.在不同的实施方式中可以设置,保护套筒沿其整个长度或仅在其沿轴向方向指向工作室的端部区域中被压到活塞上或流体密封地被压紧。

18.可以设置,保护套筒在其指向工作室的端部上贴靠在活塞的环形台阶上。以这种方式,保护套筒在轴向方向上朝向工作室被固定和定位。

19.在有利的扩展方案中可以设置,保护套筒在其指向工作室的端部上具有凸缘,保护套筒以该凸缘贴靠在活塞的环形台阶上。尤其地,该凸缘可以具有径向突出的弯折部(umbug),该弯折部贴靠在活塞的环形台阶上。在泵的制造的范畴内,凸缘或弯折部附加地使得将保护套筒推到活塞的第二区段上变容易。

附图说明

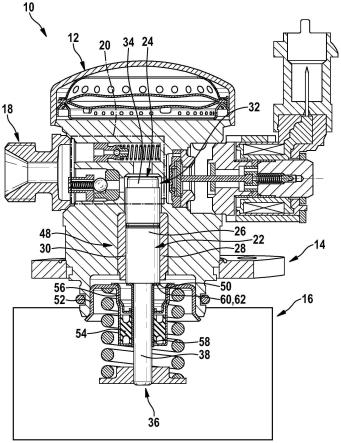

20.下面参照附图更详细地解释本发明的特别优选的示例性实施例。在附图中:

21.图1示出了燃料高压泵的一个实施方式的示意性和部分剖切的侧视图;

22.图2示出了图1中的局部放大图。

具体实施方式

23.在图1和图2中,构造为用于内燃机(未详细示出)的燃料喷射系统的活塞泵的燃料高压泵总体上具有附图标记10。燃料高压泵10具有泵壳体12和固定法兰14。燃料高压泵10

通过固定法兰14固定在内燃机的在此仅示意性地示出的汽缸盖16上。

24.燃料高压泵10可以通过布置在泵壳体12上的附接件18附接到喷射单元的轨上(未示出),从而可以在高压力下将燃料提供给喷射单元。例如,该燃料可以是一种如汽油那样的燃料。由矩形20所表征的区域可以称为燃料高压泵10的高压区域。

25.燃料高压泵10具有活塞22和在一侧被活塞22限界的工作室24。这些壁和入口通道在工作室24的另一侧限界工作室24。通过活塞22的上下运动(参照图1和2),可以将介质吸入到工作室24中并将该介质压缩并因而将该介质带到更高的压力水平,并且然后将该介质供应到轨、喷射单元、并最后供应到燃烧室。

26.活塞22具有第一区段26,该第一区段具有较大的直径,活塞22通过该第一区段借助衬套28在泵壳体12中被引导。衬套28具有圆柱形的内表面30,活塞22以其第一区段26在该内表面上被紧密地引导并被密封。总体而言,燃料高压泵10的高压密封件48实现为间隙密封件。

27.还可以想到没有衬套28的实施方式,其中活塞22直接在壳体12的孔中被引导并被密封。替代地,又可以在壳体12的孔与第一区段26之间设置例如作为塑料密封环的高压密封件48,并且附加地可以设置引导元件,例如参见在申请人的在开头已提及的文献de 10 2017 212 498 a1中的高压密封件。

28.活塞22具有第二区段38,其直径小于第一区段26的直径。在图1和图2中,第二区段38布置在第一区段26下方并且从第一区段26通过环形台阶50收紧。

29.在壳体12上,在图1和图2中在壳体12的下侧上,固定有套筒形的密封件支架52,其中容纳了套筒形的权利要求低压密封件54,该低压密封件例如由热塑性塑料、如pfa制成或由ptfe制成并且例如被金属弹簧预紧。此外,套筒形的止挡套筒56被压入密封件支架52中,在活塞22处于最大远侧偏转时,活塞22的环形台阶50贴靠在该止挡套筒上。在低压密封件54的中心贯通开口中,活塞22的第二区段38可以沿轴向方向(即在图1和图2中向上和向下)移位。

30.保护套筒58流体密封地被压在活塞22的第二区段38上。保护套筒58由经科尔斯特林技术处理的奥氏体钢(例如类型为1.4301)制成并因此同时具有高硬度(例如1000hv0.05)和高韧性,并且即使在变形的情况下也不易出现裂纹。保护套筒58例如比活塞22硬,该活塞例如由x90crmov18类型的钢制成。可以设置,活塞22不具有另外的涂层,尤其是不具有dlc层(类金刚石碳层)。

31.活塞22的第二区段38与保护套筒58之间的流体密封的挤压连接可以形成在保护套筒58的整个轴向延伸尺度上。替代地也可以设置,活塞22的第二区段38与保护套筒58之间的流体密封的挤压连接仅形成在保护套筒58的、在轴向方向上指向工作室24的端部区域中。

32.保护套筒58例如具有0.2mm的壁厚,并且在经科尔斯特林技术处理之前通过深拉成型。保护套筒58在其指向工作室24的端部上具有凸缘60,该凸缘具有径向突出的弯折部62,保护套筒58以该弯折部贴靠在活塞22的环形台阶50上。

33.在燃料高压泵10的运行中,活塞22在轴向方向上以往复运动的方式振荡运动。在此,保护套筒58可以沿着活塞运动的整个幅度在低压密封件54上滑动,而不会在第二区段38与低压密封件54之间发生直接的摩擦接触,由于活塞22在壳体12上的机械撞击或者说环

形台阶50在止动套筒56上的机械撞击而在理论上能够实现活塞运动的所述整个幅度。以这种方式,完全排除活塞22在其第二区域38中的磨损。

34.另一方面,由于保护套筒的材料特性而不必担心保护套筒58的磨损。

35.泵10的制造尤其设置,保护套筒58通过深拉工艺成型并且然后进行科尔斯特林技术处理。然后将保护套筒压到活塞22的第二区段38上,其中,可以通过凸缘60和径向突出的弯折部62在轴向方向上将力施加到保护套筒58上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1