膨胀水壶的制作方法

1.本技术涉及汽车配件领域,更具体地说,它涉及一种膨胀水壶。

背景技术:

2.膨胀水壶俗称回水壶,是汽车冷却系统中的一个组成部分,当发动机运转时,冷却液会在冷却液道中不停循环,中途会流经膨胀水壶,如果压力过高,或者冷却液过量,多余的气体及冷却液将从膨胀水壶的旁通液道流出,避免冷却系统压力过高,造成暴管的恶劣后果。

3.冷却液在对发动机冷却后流经散热器流回至膨胀水壶时,冷却液温度还是较高的。由于汽车内给到膨胀水壶的空间有限,膨胀水壶的尺寸基本限制的比较死。在此情况下,当膨胀水壶内的冷却液经过汽车冷却系统不停循环时,由于膨胀水壶对冷却液的冷却效果不佳,冷却液的温度上升较快,影响冷却效果,有待改进。

技术实现要素:

4.为了改善膨胀水壶对冷却液的冷却效果不佳的问题,本技术提供一种膨胀水壶。

5.本技术提供的一种膨胀水壶,采用如下的技术方案:一种膨胀水壶,包括壶体,壶体下端连通有出液管,壶体还连通有两个进液管,所述壶体内具有下液腔,所述出液管连通至所述下液腔的底部;所述壶体内还设有回液腔,所述回液腔包括第一腔室和第二腔室,所述回液腔内设有隔板,所述第一腔室和所述第二腔室通过隔板分隔;两个所述进液管延伸入所述壶体且一一对应与所述第一腔室和所述第二腔室连通;所述第一腔室与回液腔之间连通有导液孔一,所述第一腔室内设有挡板,所述挡板与所述第一腔室内壁形成进液槽,与所述第一腔室连通的所述进液管伸入所述进液槽,所述挡板上端设有导液缺口,所述导液缺口位于所述挡板远离所述导液孔一的一侧;所述壶体内还设有引流腔,所述第二腔室与所述引流腔之间连通有导液孔二,所述引流腔与所述下液腔之间连通有导液孔三。

6.通过上述技术方案,两个进液管回液时先进入两个隔离的腔室,其中一个进液管的冷却液先进入第一腔室的进液槽内,然后通过导液缺口排至进液槽外,此时液流具有远离导液孔一的趋势,然后再流经导液孔一进入下液腔。另一个进液管的冷却液先进入第二腔室,第二腔室内的冷却液通过导液孔二流经引流腔,在通过第二腔室和引流腔的热量散失后最后进入下液腔。通过两个进液管进入不同腔室进行分离散热,配合导液缺口和引流腔等特定结构配合,实现对冷却液的散热更好,提升冷却液在膨胀水壶内循环的冷却效果。

7.可选的,所述壶体内还具有储液腔一和储液腔二,所述储液腔一和下液腔之间连通有导液孔四,所述储液腔二与所述下液腔之间连通有导液孔五。

8.通过上述技术方案,设置储液腔一和储液腔二,提升下液腔的容纳量,此外,储液

腔一和储液腔二可以进一步提升冷却液散热的面积,使得整体的散热冷却效果更好。

9.可选的,所述壶体内设有方环部,所述方环部的轴线呈竖直设置;所述壶体内还设有四个支撑板,四个支撑板一一对应固定于方环部的四个角,且每个支撑板朝远离方环部轴线的方向延伸至壶体的内壁;所述方环部以及各个支撑板的上下两端对应延伸至壶体的上下内壁,所述方环部、四个支撑板将壶体内分隔成五个腔室,五个腔室分别为所述下液腔、所述回液腔、所述引流腔、所述储液腔一和所述储液腔二;所述下液腔位于所述方环部内,所述回液腔、引流腔、储液腔一和储液腔二绕着所述方环部的轴线分布;所述回液腔、引流腔、储液腔一和储液腔二远离所述方环部的周壁呈弧形并向外拱起从而使得壶体外壁形成凹槽,所述凹槽位于支撑板延伸处,所述壶体外周壁设有若干加强筋,每个所述加强筋绕所述方环部的轴线呈环状,且所述加强筋连接所述凹槽的槽壁。

10.通过上述技术方案,将回液腔、引流腔、储液腔一和储液腔二设置于下液腔的四周,使得整体膨胀水壶的结构强度更加合理,配合回液腔、引流腔、储液腔一和储液腔二呈弧形凸起的设置,增强膨胀水壶的抗压强能力;再结合加强筋的结构,使得整体的结构强度更强,使得膨胀水壶的使用更加稳定。

11.可选的,所述导液孔一沿竖直方向分布有多个;所述隔板连接于所述方环部外壁与所述支撑板之间,所述隔板呈弧形拱起设置,所述隔板的轴心线呈竖直并位于隔板靠近第二腔室的一侧,所述隔板与所述壶体对应所述回液腔处的周向内壁拼接形成引导流道。

12.通过上述技术方案,设置多个导液孔一,第一腔室作为主要的回液腔室,多个导液孔一可以加快第一腔室内的冷却液回流至下液腔内。另外通过隔板和壶体内壁拼接形成引导流道,从进液槽的导液缺口排出的冷却液可以先流经引导流道再反流通过多个导液孔一回流至下液腔内。通过引导流道加强冷却液在第一腔室内的散热效果。

13.可选的,所述壶体内壁设有若干加强条,所述加强条沿竖直方向延伸。

14.通过上述技术方案,加强条一方面可以加强壶体的结构强度,此外加强条向内凸起形成挡流效果,使得冷却液在壶体内部循环流动时进一步紊流,使得液流更加混乱,进而使得液流流经的流道更长,此外通过加强条增加接触面,加强散热效果。

15.可选的,所述导液孔二的通道截面积小于与所述第二腔室连通的所述进液管的通道截面积;所述导液孔二靠近所述壶体的底部设置,所述引流腔内壁设有导流板,所述导流板与引流腔内壁的固定处位于所述导液孔二与所述导液孔三之间,所述导流板与引流腔内壁形成导液流道,从所述导液孔二进入引流腔内的冷却液流经导液流道后再流经所述导液孔三。

16.通过上述技术方案,第二腔室仅仅连通有进液管和导液孔二两个通道,基于导液孔二的通道截面积小于与第二腔室连通的进液管的通道截面积,当进液管的冷却液进入到第二腔室内后,冷却液通过导液孔二后会形成喷流的效果。此时设置导流板,冷却液通过导流板倒流使得冷却液在引流腔内的流经路程更长,进而实现更好的冷却效果。

17.可选的,所述引流腔内还设有滤网袋,所述滤网袋内设有硅酸盐。

18.通过上述技术方案,设置滤网袋,滤网袋内的硅酸盐溶解于冷却液中,使得发动机内部冷气循环通道形成一层硅酸盐保护层,减少管道腐蚀。

19.可选的,所述下液腔内设有安装板,所述安装板上设有液位尺,所述液位尺用于指示壶体内液位的最高值和最低值。

20.通过上述技术方案,通过液位尺来观察壶体内加入冷却液的量,以达到整体的稳定运转。

21.可选的,所述安装板朝向所述导液孔一所在侧壁的一端延伸至方环部内壁,所述安装板的上端不低于所述导液孔一,所述安装板隔离形成延长流道,所述导液孔一位于所述延长流道的一端且所述出液管与下液腔的连通处靠近延长流道的另一端设置。

22.通过上述技术方案,安装板与方环部内壁形成延长流道,使得从导液孔一进入壶体内的液体经过较长流道才能流入到出液管,此过程中,导液孔一进入的液体可以有较长的时间与储液腔一和储液腔二内的液体混合形成热交换,进而实现通过出液管的冷却液通过充分的散热,使得进入冷却循环的冷却液温度更低。

23.可选的,所述壶体上端设有加液口,所述加液口位于所述液位尺上方并与所述下液腔连通;所述下液腔与所述第一腔室之间、所述下液腔与所述引流腔之间、所述下液腔与所述储液腔一之间和所述下液腔与所述储液腔二之间均连通有导气孔,所述导气孔的位置高于所述液位尺;所述加液口处设有安装环,所述安装环朝向下液腔内延伸,所述加液口外圈设有环槽,所述环槽槽底连通有溢流管,所述溢流管向下贯穿壶体且所述溢流管位于所述储液腔一内,所述溢流管与所述壶体一体设置且所述溢流管与方环部的外壁固定;所述加液口设有壶盖,所述壶盖包括盖体、设置于盖体下端面的外环部以及同轴设置于外环部内圈的内环部,所述外环部罩合在所述环槽外圈,所述内环部与所述加液口螺纹连接,所述内环部靠近盖体设有排气孔,所述排气孔用于连通内环部内圈和内环部外圈,所述盖体还设有泄压阀,所述泄压阀位于内环部内圈并封堵于所述安装环,所述泄压阀用于实现壶体内气体朝向壶体外排放。

24.通过上述技术方案,由于冷却液一直受热,当壶体内液汽导致气压过大时,壶盖的泄压阀可以及时对壶体内进行泄压,此时液体可以流经排气孔进入到环槽,此过程中,热蒸汽中的液汽会液化,此时液汽和液流经溢流管向下排走。溢流管与壶体一体设置并贯通壶体,液流沿着溢流管向下流动排走的过程中,可以进一步带走壶体的热量。此外溢流管内的通道可以增大外界气体与壶体的接触面积,加强散热,而且溢流管和壶体的一体设置还能进一步加强壶体的结构,增强壶体的抗压强度。

25.综上所述,本技术包括以下至少一种有益技术效果:(1)通过两个进液管进入不同腔室进行分离散热,配合导液缺口和引流腔等特定结构配合,实现对冷却液的散热更好,提升冷却液在膨胀水壶内循环的冷却效果;(2)通过设置方环部和支撑板,增强膨胀水壶的抗压强能力;再结合加强筋的结构,使得整体的结构强度更强,使得膨胀水壶的使用更加稳定;(3)通过设置溢流管、壶盖、排气孔和泄压阀,液流沿着溢流管向下流动排走的过程中,可以带走壶体的热量;此外溢流管内的通道可以增大外界气体与壶体的接触面积,加强散热,而且溢流管和壶体的一体设置还能进一步加强壶体的结构,增强壶体的抗压强度。

附图说明

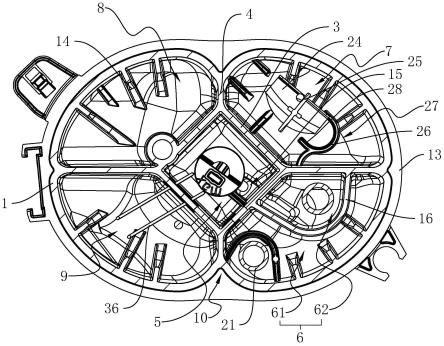

26.图1为实施例一的整体示意图;图2为实施例一的剖视示意图;图3为实施例一的下拼接部结构示意图;图4为实施例一的上拼接部结构示意图;图5为实施例一的局部爆炸示意图;图6为实施例一的壶盖局部剖视示意图;图7为实施例二的膨胀水壶结构示意图;图8为实施例二的局部剖视示意图。

27.附图标记:1、壶体;11、上拼接部;12、下拼接部;101、安装扣;2、壶盖;201、盖体;202、外环部;203、内环部;3、方环部;4、支撑板;5、下液腔;6、回液腔;61、第一腔室;62、第二腔室;7、引流腔;8、储液腔一;9、储液腔二;10、凹槽;13、加强筋;14、加强条;15、出液管;16、隔板;17、导液孔一;18、挡板;19、进液槽;20、导液缺口;21、进液管;22、导液孔二;23、导液孔三;24、滤网袋;25、固定部;26、导流板;27、导液流道;28、挡流板;29、导液孔四;30、导液孔五;31、安装板;32、延长流道;33、液位尺;34、导气孔;35、加液口;36、液位传感器;37、安装环;38、环槽;39、溢流管;40、排气孔;41、泄压阀;42、排气口;43、泄压口;44、封堵螺丝;45、弹性气囊部;46、安装孔;47、固定环;48、弹性卡紧环;49、导水条;50、导管;51、报警按钮。

具体实施方式

28.以下结合附图对本技术作进一步详细说明。

29.实施例一:参见图1,本技术实施例公开一种膨胀水壶,包括壶体1和壶盖2。壶体1包括上拼接部11和下拼接部12,上拼接部11和下拼接部12通过热熔固定进而拼接形成整个壶体1。壶体1的外周壁设有多个安装扣101,壶体1通过安装扣101与汽车对应处扣合实现安装。

30.参见图1和图2,壶体1为塑料材质,壶体1内固定有方环部3,方环部3的轴线呈竖直设置。壶体1内还设有四个支撑板4,四个支撑板4一一对应分布于方环部3的四个角。每个支撑板4均呈竖直设置,且支撑板4的宽度均沿着方环部3对应对角线的方向延伸,支撑板4宽度方向的两端中,其中一端固定于方环部3的角且另一个端固定于壶体1的周向内壁。

31.参见图2和图3,方环部3以及各个支撑板4的上下两端对应延伸至壶体1的上下内壁,方环部3和四个支撑板4将壶体1内分隔成五个腔室。方环部3内的腔室为下液腔5,其余四个腔室绕着方环部3的轴线分布于下液腔5外侧,四个腔室依次为回液腔6、引流腔7、储液腔一8和储液腔二9。

32.位于方环部3外侧的四个腔室中,每个腔室远离方环部3的周壁均呈弧形并向外拱起设置,使得壶体1的外壁对应处向外拱起进而在衔接处形成凹槽10,凹槽10形成有四个,四个凹槽10一一对应的分布于四个支撑板4朝远离方环部3方向的延伸处。在壶体1外周壁还固定若干加强筋13,若干加强筋13沿竖直方向呈间隔分布,每个加强筋13均绕方环部3的轴线呈环状,且加强筋13连接凹槽10的槽壁。加强筋13一方面使得整体的结构强度更强,使得膨胀水壶的使用更加稳定,另一方面通过加强筋13增加壶体1与空气的接触面积,方便散

热。

33.壶体1内壁设有若干加强条14,加强条14沿竖直方向延伸并凸出壶体1内壁,在方环部3外的四个腔室的对应的壶体1内壁处的加强条14均设有多个,加强条14一方面加强了壶体1的抗压能力,另外加强条14凸出壶体1内部的设置也增加了壶体1与冷却液的接触面积,方便通过热传递散热。

34.参见图1和图2,壶体1还设有一个出液管15。出液管15连通至下液腔5的底部,壶体1内的冷却液通过出液管15引导以实现冷却液导入到发动机冷却循环系统中。

35.参见图2,回液腔6内设有隔板16,隔板16上下两端对应延伸至壶体1的上下内壁,隔板16连接于方环部3外壁与支撑板4之间。回液腔6通过隔板16分隔成第一腔室61和第二腔室62,第二腔室62由方环部3的外壁、与隔板16连接的支撑板4、隔板16以及壶体1的上下内壁围成。隔板16呈弧形拱起设置,隔板16的轴心线呈竖直并位于隔板16靠近第二腔室62的一侧。隔板16与壶体1对应回液腔6处的周向内壁拼接形成引导流道。

36.参见图3,第一腔室61与回液腔6之间连通有导液孔一17,导液孔一17沿竖直方向分布有多个。第一腔室61内设有挡板18,挡板18与第一腔室61内壁形成进液槽19,挡板18上端设有导液缺口20,导液缺口20位于挡板18远离导液孔一17的一侧,且导液缺口20朝向引导流道的方向开设。

37.参见图1和图2,壶体1还设有两个进液管21,两个进液管21延伸进入回液腔6内并与壶体1一体固定。其中一个进液管21与第一腔室61连通并伸入进液槽19内。当流经发动机冷却系统的冷却液通过进液管21进入到进液槽19内后,冷却液先进入进液槽19内,然后通过导液缺口20溢流沿着引导流道方向流动趋势,此时配合下液腔5内的出液管15排液,引导流道内的液体朝向导液孔一17方向流动并补充进入下液腔5内,通过导液缺口20、引导流道的特定位置的设置,进而实现第一腔室61内回流的冷却液的散热降温。

38.参见图2和图3,另一个进液管21延伸入第二腔室62内,第二腔室62与引流腔7之间连通有导液孔二22,导液孔二22开设于对应的支撑板4并靠近壶体1的底部设置,导液孔二22从第二腔室62朝向引流腔7的方向呈缩口状,进而形成导流效果,方便第二腔室62内的液体流入引流腔7内。导液孔二22的通道截面积小于与第二腔室62连通的进液管21的通道截面积,本技术的通道截面积指的是通道中最小位置处的截面面积。由于第二腔室62仅有进液管21和导液孔二22两个通道,此时当进液管21内的冷却液补入第二腔室62内时,在导液孔二22形成朝向引流腔7的喷流。

39.引流腔7与下液腔5之间连通有导液孔三23,导液孔开设于方环部3对应的外周壁,导液孔三23略高于导液孔二22。引流腔7内还设有滤网袋24,滤网袋24内设有硅酸盐。壶体1内设有固定部25,固定部25供滤网袋24固定。滤网袋24内的硅酸盐溶解于冷却液中,使得发动机内部冷气循环通道形成一层硅酸盐保护层,减少管道腐蚀。

40.引流腔7内壁设有导流板26,导流板26的下端对应延伸至壶体1的内底。导流板26与引流腔7内壁的固定处位于导液孔二22与导液孔三23之间。导流板26远离其固定处的一端为自由端,导流板26从固定处到自由端呈圆弧状并与引流腔7内对应的壶体1内壁形成导液流道27。从导液孔二22进入引流腔7内的冷却液流经导液流道27后流向滤网袋24最后流经导液孔三23进入下液腔5。在导流板26背离导液孔二22的端面还设有挡流板28,挡流板28位于滤网袋24靠近导液孔三23的一侧。挡流板28一方面可以增加导流板26的结构强度;另

一方面,当液流流经滤网袋24后需要通过导液孔三23过程中,挡流板28可以减少液流反冲至导液流道27出液口处,使得引流腔7内液流流向更加稳定。

41.参见图3,储液腔一8和下液腔5之间连通有导液孔四29,储液腔二9与下液腔5之间连通有导液孔五30,导液孔四29和导液孔五30均靠近壶体1底部设置。储液腔一8和储液腔二9的内底壁均朝靠近下液腔5的方向倾斜向下设置,从而方便储液腔一8和储液腔二9内的冷却液导入下液腔5。

42.在储液腔一8和储液腔二9底部的液流温度较低,冷却液在储液腔一8和储液腔二9内时,当下液腔5通过出液管15将冷却液供给到发动机冷却系统过程中,内底倾斜的设置方便储液腔一8和储液腔二9底部温度低的冷却液及时补入到下液腔5内。 然后进液管21的冷却液补入,在液位平衡的作用下,液体再补入到储液腔一8和储液腔二9中。

43.参见图2和图3,在下液腔5内固定有安装板31,安装板31的长度方向沿竖直方向且安装板31的下端固定于壶体1的内底,安装板31的宽度方向平行于导液孔一17的轴线且安装板31朝向导液孔一17所在的侧壁的一端延伸至方环部3的内壁形成固定端,安装板31远离其固定端的一端与方环部3的对应内壁留有间隙。安装板31隔离在导液孔一17处和出液管15与下液腔5的连通处之间,且安装板31的上端不低于位于最上方的导液孔一17。导液腔内通过安装板31隔离形成延长流道32,导液孔一17位于延长流道32的一端且出液管15与下液腔5的连通处靠近延长流道32的另一端设置。

44.安装板31的上端安装有液位尺33,液位尺33包括上示位板和位于上示位板下方的下示位板,上示位板和下液位表在竖直方向上错开,上示位板用于标识壶体1内冷却液的最高液位,下示位板用于标识壶体1内冷却液的最低液位。

45.参见图3和图4,下液腔5与第一腔室61之间、下液腔5与引流腔7之间、下液腔5与储液腔一8之间和下液腔5与储液腔二9之间均连通有导气孔34,导气孔34的位置高于液位尺33,实际生产时,导液孔一17般成型于上拼接部11。

46.参见图2和图5,壶体1上端设有加液口35,加液口35位于液位尺33上方并与下液腔5连通。通过加液口35能观察到液位尺33,当通过加液口35向壶体1内加冷却液时,只要确保冷却液的液位位于上示位板和下示位板之间的位置即可。在壶体1还设有液位传感器36,液位传感器36的探针插入到壶体1的下液腔5内用于检测液位高度。

47.参见图3和图4,加液口35处固定有安装环37,安装环37呈圆环状,安装环37朝向下液腔5内延伸,且安装环37朝向壶体1的方向呈缩口设置。加液口35外圈设有环槽38,环槽38槽底连通有溢流管39,溢流管39向下贯穿壶体1且溢流管39位于储液腔一8内,溢流管39与壶体1一体设置且溢流管39与方环部3的外壁固定。

48.参见图5和图6,壶盖2包括盖体201、设置于盖体201下端面的外环部202以及同轴设置于外环部202内圈的内环部203。外环部202和内环部203均与盖体201一体固定,内环部203的内圈设有螺纹段用于与加液口35螺纹连接。内环部203靠近盖体201处设有排气孔40,排气孔40沿径向贯穿内环部203,排气孔40用于连通内环部203内圈和内环部203外圈。盖体201还设有泄压阀41,泄压阀41位于内环部203内圈并封堵于安装环37,泄压阀41靠近盖体201位置处的外周壁开设有排气口42。

49.当壶盖2安装至加液口35后,外环部202罩合在环槽38外圈,此时泄压阀41将安装环37封堵。当壶体1内的压强大于140kpa时,泄压阀41打开,此时壶体1内的气体可以通过排

气口42然后再通过排气孔40再沿着溢流管39排出至壶体1外部。当壶体1内压强小于140kpa时,泄压阀41关闭实现壶体1密封。

50.在壶体1的上端还开设有泄压口43,泄压口43与壶体1内部连通,在泄压口43上螺纹连接有封堵螺丝44,封堵螺丝44用于加泄压口43封堵。当需要拧开壶盖2对壶体1加液时,壶体1内的压力大于外界,此时将封堵螺丝44松开几圈使得壶体1内的气压先与外界平衡,然后再旋开壶盖2,使得壶盖2的打开更加方便。

51.本实施例的工作原理是:当发动机冷却系统中的冷却液通过两个进液管21回流进入壶体1内时,其中一个进液管21的冷却液先进入第一腔室61的进液槽19内,然后通过导液缺口20排至进液槽19外,然和沿着引导流道朝远离导液孔一17方向流动,延长了壶体1内的流经长度,加强冷却效果。此过程中下液腔5内的液体通过出液管15补入到发动机冷却系统中,此时第一腔室61内的冷却液通过导液孔一17补入到下液腔5内,然后再沿着延长流道32流动,此过程中,冷却液再跟储液腔一8和储液腔二9内的冷却液混合冷却,使得冷却液温度降低,进而再沿着出液管15流至发动机冷却系统。

52.另一个进液管21的冷却液进入到第二腔室62后,冷却液通过导液孔二22后喷流至引流腔7内,当冷却液从导液孔二22喷出时,液流冲击在导流板26通过导流板26的引导流经导液流道27并冲击滤网袋24,一方面实现冷却液冷却流经的加长,另一方面也能将滤网袋24内硅酸盐充分溶解,然后冷却液再通过导液孔三23进入到下液腔5内,与下液腔5内的冷却液混合后并沿着出液管15流至发动机冷却系统中。

53.通过回液腔6、引流腔7、储液腔一8和储液腔二9绕着下液腔5分布,实现在紧凑的空间内分隔成多个腔室,且基于方环部3和支撑板4的设计,加强了整体结构强度,此外配合壶体1内特定流道的分布,实现在限定空间内达到散热效果更强的目的。

54.实施例二:本技术实施例公开一种膨胀水壶,参见图6和图7,与实施例一的区别在于,壶体1的外周壁设有弹性气囊部45,气囊部罩合在储液腔一8和储液腔二9交界处的外周壁,弹性气囊部45与壶体1外周壁形成容纳腔,容纳腔内设有氯化铵粉末,弹性气囊部45下端开设有与容纳腔连通的安装孔46。安装孔46内固定有固定环47,固定环47呈圆环状且外周壁与弹性气囊部45固定,固定环47的内孔朝外呈缩口状。固定环47内还设有弹性卡紧环48,弹性卡紧环48的外周面对应固定环47的内孔呈锥形设置,弹性卡紧环48穿设有导水条49,导水条49为棉料,导水条49延伸至溢流管39下方。为了对导水条49进一步保护,在壶体1外壁固定有导管50,导水条49穿设在导管50内,导管50的一端与固定环47固定,导管50远离固定环47的一端位于溢流管39的下端口下方。

55.当壶体1内的水汽冷凝后的液体通过液流管排出时,液流部分会通过导水条49通过毛细现象吸至容纳腔内,此时部分氯化铵粉末溶解吸热,进而实现对储液腔一8和储液腔二9内的液体进一步降温。

56.参见图7,壶体1外部还设有报警按钮51,报警按钮51靠近弹性气囊部45设置,弹性气囊部45胀大能触发报警按钮51。具体的,当液位传感器36产生故障时,此时并不能很好的反馈壶体1内的液位状态,此时当液位过低时,此时整体的冷却效果不能够满足发动机冷却系统的要求,通过冷却循环流道的传递,当壶体1温度达到100摄氏度时,氯化铵粉末开始分

解形成氨气和氯化氢气体,此时容纳腔内其气压上升可以推动弹性卡紧环48朝向外部移动的趋势,进而在固定环47的缩口导向下弹性卡紧环48箍紧导水条49实现密封,弹性气囊部45胀大触发报警按钮51可以提示壶体1内液位问题,提醒及时加冷却液,起到双重预警的效果。

57.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1