风电混合塔筒转接环及其上锚板安装方法与流程

1.本发明涉及风力发电技术领域,具体涉及一种风电混合塔筒转接环及其上锚板安装方法。

背景技术:

2.随着我国能源策略的转化和升级,风力发电将在未来扮演更重要的角色,随之而来的是对低风速区风力发电的开发和利用。预计到2020年底,我国中东部和南方地区陆上风电新增并网装机容量4200万千瓦以上,累计并网装机容量达到7000万千瓦以上。

3.为了对低风速区风能进行合理的开发利用,增加风电机组的捕风能力,势必需要风轮直径进一步增大,风电机组塔筒高度进一步增加。传统的纯钢塔筒的经济高度在100米以下,因此,为获得更好的经济效益和安全性能,装配式预应力混合塔筒得到了广泛应用。预应力混合塔筒的组成部分可以简单分为:下部混凝土塔筒(2),上部钢塔筒(1)以及转接环(3),如附图1所示。其中,转接环(3)是连接钢塔段和混凝土塔筒段的过渡构件,其顶面设置有环形的上锚板,并通过上百根贯穿自身的长螺杆与上部钢塔紧紧相连(转接环(3) 及上锚板上设有沿转接环(3)周向间隔布置的连接孔,长螺杆穿过连接孔与上部钢塔紧紧相连),底部通过灌浆抗剪键和混凝土塔筒相连并,最后在转接环(3)和基础之间张拉预应力筋,将转接环(3)紧紧压在底部混凝土塔筒之上。

4.因此,转接环作为重要的过渡传力构件,在预应力荷载、塔筒自重以及外部荷载的共同作用下,内部将会产生巨大应力且局部受力相当复杂。目前转接环采用的是钢筋混凝土结构形式,为满足受力要求需要在内部配置相当多数量且形式不同的钢筋。目前的转接环生产、施工中,上锚板上通常直接浇筑在转接环浇筑体上,其存在以下两点不足:其一是转接环上锚板平整度不满足要求;其二是转接环上锚板底部与混凝土结合处出现蜂窝麻面及浮浆现象。

5.为了推进风电机组钢-混凝土混合塔筒在低风速区的建设使用,研究和提出新型施工技术来完善转接环的施工生产具有重大的工程价值。

技术实现要素:

6.针对现有技术存在的不足,本发明提出一种风电混合塔筒转接环,以提高转接环上锚板的平整度,降低上锚板底部与混凝土结合处出现蜂窝麻面及浮浆的风险。

7.本发明的风电混合塔筒转接环包括转接环本体,所述转接环本体的顶面上设有二次灌浆槽,所述二次灌浆槽成环形,并与所述转接环本体同心设置,所述二次灌浆槽内设有二次浇筑体和环形的上锚板,所述上锚板的内外圈边缘处分别设有调平螺栓,所述调平螺栓沿所述上锚板的周向均匀、间隔设置,所述调平螺栓用于调平所述上锚板,所述上锚板通过所述二次浇筑体浇筑固定在所述转接环本体上,所述转接环上设有贯穿所述转接环本体和所述上锚板的连接孔,和用于穿装预应力筋的锚孔,所述连接孔和所述锚孔分别沿所述转接环本体的周向间隔设置。

8.在其中一个实施例中,所述二次浇筑体的顶部凸出所述转接环本体的顶面。

9.在其中一个实施例中,所述二次灌浆槽的内外两侧分别超出所述上锚板的内外圈边缘,所述上锚板容纳于所述二次浇筑体内外两侧之间。

10.在其中一个实施例中,所述上锚板的内圈上的调平螺栓与所述上锚板的外圈上的调平螺栓数量相等,并沿所述上锚板的周向交错设置。

11.在其中一个实施例中,所述连接孔设置在内外两圈所述调平螺栓之间,并沿所述转接环本体的周向均匀设置。

12.在其中一个实施例中,所述转接环上还设有多个锚垫板,所述锚垫板分别对应各所述锚孔,预埋在所述转接环本体的顶面上,所述锚垫板上分别对应各所述锚孔设有供预应力筋安装的通孔。

13.上述技术方案中的风电混合塔筒转接环至少具有以下优点:

14.(1)上锚板通过调平螺栓在转接环本体上调平,再由二次浇筑体浇筑固定在转接环本体上,能够有效的提高上锚板在转接环本体上的平整度,同时通过二次浇筑体浇筑固定上锚板降低了上锚板与转接环本体的混凝土结合处出现蜂窝麻面及浮浆的风险。

15.(2)二次浇筑体的顶部凸出转接环本体的顶面,降低了雨水从转接环与钢塔筒连接处侵入塔筒内的风险。

16.(3)内外两圈调平螺栓交错设置,便于上锚板的平整度调节,减少上锚板平整度调节的工作量。

17.(4)锚垫板分别对应锚孔设置,减小了单个锚垫板的面积,降低了锚垫板在转接环本体上浇筑时出现蜂窝麻面及浮浆的风险。

18.针对上述技术方案中的风电混合塔筒转接环,本发明提出一种风电混合塔筒转接环上锚板安装方法;以提高转接环上锚板的平整度,同时降低上锚板底部与混凝土结合处出现蜂窝麻面或浮浆的风险。

19.为达上述目的,本发明提供的风电混合塔筒转接环上锚板安装方法包括以下步骤:

20.s1:基面处理及转接环调平,选取平整地面或填平地面,设置为支撑平台,将转接环放置到支撑平台上,将转接环调整至底部水平;

21.s2:转接环上表面凿毛处理,对应上锚板的安装位置沿上锚板位置内外圈开凿二次灌浆槽,对所述二次灌浆槽的内表面进行凿毛处理,并清理所述二次灌浆槽;

22.s3:上锚板安装及调平,在上锚板的内外圈上分别间隔安装多个调平螺栓,然后将上锚板安装到所述二次灌浆槽内,并利用所述调平螺栓调平上锚板,同时,沿转接环的周向间隔选取多个连接孔,并在选取的安装孔内分别安装定位螺杆将上锚板与转接环定位连接;然后在其余连接孔中分别插入并试装连接螺杆,确保连接螺杆能够顺利通过各连接孔;

23.s4:灌浆预处理,抽出各连接螺杆,并在各对应连接孔中分别插入防漏浆管,密封所述防漏浆管与上锚板的连接处;然后用定位管替换各定位螺杆,并密封所述定位管与上锚板的连接处;然后在上锚板的内外两侧分别粘贴密封条,并使所述密封条与混凝土表面密贴以防漏浆;

24.s5:灌浆及养护,选取风机精密灌浆材料进行灌浆,根据灌浆料产品的要求进行施工浇注,浇注完成后对转接环进行养护。

25.进一步的,步骤s4中,定位管插入连接孔前,先在定位管外涂隔离脱模剂;步骤s5中,浆体终凝后拆除定管和防漏浆管。

26.进一步的,步骤s2中,所述二次灌浆槽凿毛处理前,先清除已剥落、损坏以及低强度的混凝土,凿毛处理后,利用吹风机清除凿毛表面的浮碴、浮尘。

27.进一步的,步骤s2中,凿毛深度为30mm,凿毛深度误差

±

5mm;凿毛宽度比上锚板宽度每边增大25mm~30mm;凿毛区域靠近转接环顶面预应力锚垫板处,凿毛区域至预应力锚垫板边缘的距离大于等于10mm。

28.进一步的,步骤s3中,所述调平螺栓安装到上锚板时,用激光水平仪和直角钢尺将所述调平螺栓的顶面调平至设计标高;上锚板安装时,使用激光水平仪、直角钢尺和调平螺栓将上锚板的上表面平面度调整至2mm以内。

29.进一步的,步骤s4操作过程中,所述防漏浆管和所述定位管安装后,利用所述调平螺栓进行二次调平,使上锚板的顶面的最大测量高差平面度小于等于2mm,上锚板的底面比转接环顶部混凝土标高抬高20mm~25mm。

30.进一步的,步骤s4还包括,在灌浆前24小时,预先湿润施工表面,灌浆前1小时清除积水;步骤s5中,灌浆选择在日平均温度不低于5℃的天气进行,并从所述二次灌浆槽的一侧连续灌浆,直至从所述二次灌浆槽的另一侧溢出为止。

31.进一步的,步骤s5中,灌浆完成后,转接环在日均温度不应低于5℃的环境中养护;浆体终凝后,浆体表面覆盖养护毯并保持湿润,浆体养护时间不少于7天,并用薄膜包裹转接环防雨、保温保湿。

32.进一步的,步骤s3中,选取安装定位螺杆的连接孔时,沿转接环周向等间隔选取连接孔,选取连接孔的数量为8~12个。

33.进一步的,步骤s4中,连接螺杆抽出后,对应插入防漏浆管,按对角、对称、均匀的顺序依次同步进行连接螺杆抽出和防漏浆管插入。

34.本发明的风电混合塔筒转接环上锚板安装方法至少具有以下优点:

35.(1)上锚板通过调平螺栓调平和定位螺杆固定,有效保证了上锚板灌浆前的平面度,再通过防漏浆管置换连接螺杆、定位管置换定位螺杆,然后进行二次调平,进一步保证上锚板灌浆前的平面度,降低了上锚板在灌浆前平面度误差增大的风险,从而提高转接环上锚板的平整度;同时保证连接孔在上锚板和转接环本体上的部分能够对齐。转接环上下两端能够对齐连接钢塔筒和混凝土塔筒,便于安装。

36.(2)漏浆管和定位管与上锚板的连接处密封处理,避免在灌装时漏浆,使灌浆料能够充盈上锚板和二次灌浆槽,降低上锚板底部与混凝土结合处出现蜂窝麻面或浮浆的风险。

37.(3)控制灌浆和养护的温度和时间,使浆体稳定凝固,避免凝固过程中出现蜂窝麻面或浮浆。

附图说明

38.为了更清楚地说明本发明具体实施方式,下面将对具体实施方式中所需要使用的附图作简单地介绍。在所有附图中,各元件或部分并不一定按照实际的比例绘制。

39.图1为一种预应力混合塔筒的结构示意图;

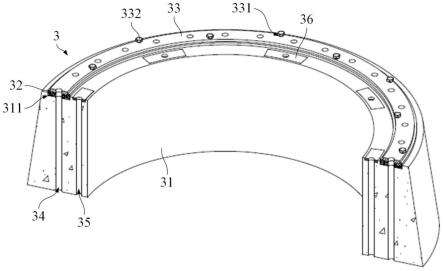

40.图2为本发明一实施例提供的风电混合塔筒转接环的立体结构示意图;

41.图3为图2所示的风电混合塔筒转接环的俯视图;

42.图4为图2所示的风电混合塔筒转接环与钢塔筒和混凝土塔筒连接的局部结构示意图;

43.图5为利用本发明的风电混合塔筒转接环上锚板安装方法进行转接环二次灌浆的局部示意图;

44.图6为利用本发明的风电混合塔筒转接环上锚板安装方法进行转接环二次灌浆的剖面结构示意图;

45.图7为连接螺杆抽出和防漏浆管插入的顺序示意图;

46.附图标记:

47.1-钢塔筒,2-混凝土塔筒,3-转接环,31-转接环本体,311-二次灌浆槽, 32-二次浇筑体,33-上锚板,331-调平螺孔,332-调平螺栓,34-连接孔,35

‑ꢀ

锚孔,36-锚垫板,4-预应力筋,51-支撑平台,52-调平螺栓,53-定位螺杆, 54-连接螺杆。

具体实施方式

48.下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。需要注意的是,除非另有说明,本技术使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。

49.在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

50.实施例一

51.请参阅图2至图4,一实施方式中的风电混合塔筒转接环包括转接环本体 31,转接环本体31上设有二次灌浆槽311,二次灌浆槽311内设有二次浇筑体32和上锚板33,其能够提高转接环上锚板的平整度,降低上锚板底部与混凝土结合处出现蜂窝麻面及浮浆的风险。

52.具体的,转接环本体31的顶面上设有二次灌浆槽311,二次灌浆槽311 成环形,并与转接环本体31同心设置。转接环本体31采用钢筋混凝土结构,具体钢筋布置可以参考现有技术中的转接环或混凝土塔筒。二次灌浆槽311可以在转接环本体31浇筑时预留或在浇筑后开凿。

53.二次灌浆槽311内设有二次浇筑体32和环形的上锚板33。上锚板33的内外圈边缘处分别设有调平螺栓332。调平螺栓332沿上锚板33的周向均匀、间隔设置,调平螺栓332用于调平上锚板33。上锚板33通过二次浇筑体32 浇筑固定在转接环本体31上。具体的,上锚板33通过采用西卡或巴斯夫疲劳认证的陆上风机精密灌浆材料,二次浇筑固定在转接环本体31的顶部。二次浇筑浆体即为二次浇筑体32。上锚板33通过调平螺栓332在转接环本体31 上调平,再由二次浇筑体32浇筑固定在转接环本体31上,能够有效的提高上锚板33在转接

环本体31上的平整度,同时通过二次浇筑体32浇筑固定上锚板33降低了上锚板33与转接环本体31的混凝土结合处出现蜂窝麻面及浮浆的风险。一实施方式中,为了便于调整上锚板33的平整度,上锚板33的内圈上的调平螺栓332与上锚板33的外圈上的调平螺栓332数量相等,并沿上锚板33的周向交错设置。具体的,上锚板33上设有两圈调平螺孔331,调平螺孔331分别设置在上锚板33内外侧边缘处,并沿上锚板3的周向间隔设置。调平螺栓332螺合安装在调平螺孔331内。内外两圈调平螺栓332交错设置,便于上锚板33的平整度调节,减少上锚板33平整度调节的工作量。

54.一实施方式中,二次浇筑体32的顶部凸出转接环本体31的顶面。塔筒安装后,二次浇筑体32阻断转接环本体31顶面的雨水,降低了雨水从转接环3 与钢塔筒1连接处侵入塔筒内的风险。具体的,二次灌浆槽311的内外两侧分别超出上锚板33的内外圈边缘,上锚板33容纳于二次浇筑体32内外两侧之间。在防止雨水侵入的同时,二次浇筑体32将上锚板33牢固的固定在转接环本体31上。

55.转接环3上设有贯穿转接环本体31和上锚板33的连接孔34,和用于穿装预应力筋4的锚孔35。连接孔34和锚孔35分别沿转接环本体31的周向间隔设置。具体的,连接孔34设置在内外两圈调平螺栓332之间,并沿转接环本体31的周向均匀设置。可以理解的是,二次浇筑体32进行灌浆时,有必要在连接孔34内插设防漏浆管,连接孔34设置在两圈调平螺栓332之间,能够减少防漏浆管插入时度上锚板33的平整度的影响。

56.一实施方式中,转接环3上还设有多个锚垫板36,锚垫板36分别对应各锚孔35,预埋在转接环本体31的顶面上,锚垫板36上分别对应各锚孔35设有供预应力筋4安装的通孔。锚垫板36分别对应锚孔35设置,减小了单个锚垫板36的面积,降低了锚垫板36在转接环本体31上浇筑时出现蜂窝麻面及浮浆的风险,提高转接环3的整体生产质量。

57.根据上述技术方案中的风电混合塔筒转接环,上锚板33通过调平螺栓332 在转接环本体31上调平,再由二次浇筑体32浇筑固定在转接环本体31上,能够有效的提高上锚板33在转接环本体31上的平整度,同时通过二次浇筑体 32浇筑固定上锚板33降低了上锚板33与转接环本体31的混凝土结合处出现蜂窝麻面及浮浆的风险。其具备较好的适用性,且生产方便,值得推广使用。

58.实施例二

59.请参阅图1至图7,本发明提供的风电混合塔筒转接环上锚板安装方法;以提高转接环3的上锚板33的平整度,同时降低上锚板33底部与混凝土结合处出现蜂窝麻面或浮浆的风险。

60.具体的,转接环3的结构可参考图5至图7,转接环3包括转接环本体31 和上锚板33。转接环本体31为钢筋混凝土结构,上锚板33成环形。上锚板 33设置在转接环本体31的顶面上。转接环3上设有连接孔34。连接孔34沿转接环本体31的周向间隔设置。一实施方式中的风电混合塔筒转接环上锚板安装方法包括如下步骤:

61.s1,基面处理及转接环3调平。请参阅图5至图7,选取平整地面或填平地面,设置为支撑平台51。将转接环3放置到支撑平台51上,将转接环3调整至底部水平。具体实施方式中,选择平坦地面或用片石或建筑垃圾填平地面作为支撑平台51。调平时选用钢垫板或预拼装进行粗调平。在使用激光水平仪和abs调平垫板将转接环3调整至底部水平。

62.s2,转接环3上表面凿毛处理。对应上锚板33的安装位置沿上锚板33 位置内外圈

开凿二次灌浆槽311。对二次灌浆槽311的内表面进行凿毛处理,并清理二次灌浆槽311。上锚板33成环形结构,二次灌浆槽311对应设置为环形。在具体实施方式中,用电镐沿上锚板33位置内外圈开凿二次灌浆槽311。二次灌浆槽311凿毛处理前,先清除已剥落、损坏以及低强度的混凝土,凿毛处理后,利用吹风机清除凿毛表面的浮碴、浮尘。具体的,凿毛深度为30mm,凿毛深度误差

±

5mm。凿毛宽度比上锚板33宽度每边增大25mm~30mm。凿毛区域靠近转接环3顶面预应力锚垫板55处,凿毛区域至预应力锚垫板55 边缘的距离大于等于10mm。需要说明的是,在不同区域凿毛处理时,凿毛深度还可以通过开凿到露出混凝土内粗骨料作为目标深度。

63.s3,上锚板33安装及调平。在上锚板33的内外圈上分别间隔安装多个调平螺栓332。然后将上锚板33安装到二次灌浆槽311内,并利用调平螺栓332 调平上锚板33,同时,沿转接环3的周向间隔选取多个连接孔34,并在选取的安装孔内分别安装定位螺杆53将上锚板33与转接环3定位连接。然后在其余连接孔34中分别插入并试装连接螺杆54,确保连接螺杆54能够顺利通过各连接孔34。连接螺杆54能够顺利通过各连接孔34时,说明上锚板33与转接环3定位准确。保证转接环3能在后期正常安装。在具体实施方式中,调平螺栓332安装到上锚板33时,用激光水平仪和直角钢尺将调平螺栓332的顶面调平至设计标高。即调整上锚板33安装后,调平螺栓332在上锚板33上的理论位置。为了便于调平,可以具体实施时还可以预留3mm左右的调平高度。以便于后序调平。上锚板33安装时,使用激光水平仪、直角钢尺和调平螺栓 332将上锚板33的上表面平面度调整至2mm以内。试装连接螺杆54前对上锚板33进行调平,保证后序步骤中上锚板33的平面度。在具体实施方式中,选取安装定位螺杆53的连接孔34时,沿转接环3周向等间隔选取连接孔34,选取连接孔34的数量为8~12个。具体的,选取的连接孔34沿转接环3周向均匀布置。定位螺杆53的上的作用力相反平衡,使上锚板33定位更加精准、稳定。

64.s4,灌浆预处理。抽出各连接螺杆54,并在各对应连接孔34中分别插入防漏浆管,密封防漏浆管与上锚板33的连接处。然后用定位管替换各定位螺杆53,并密封定位管与上锚板33的连接处。然后在上锚板33的内外两侧分别粘贴密封条,并使密封条与混凝土表面密贴以防漏浆。漏浆管和定位管与上锚板33的连接处密封处理,避免在灌装时漏浆,使灌浆料能够充盈上锚板33 和二次灌浆槽311,降低上锚板33底部与混凝土结合处出现蜂窝麻面或浮浆的风险。在一是实施过程中,防漏浆管和定位管安装后,利用调平螺栓332 进行二次调平,使上锚板33的顶面的最大测量高差平面度小于等于2mm,上锚板33的底面比转接环3顶部混凝土标高抬高20mm~25mm。以进一步保证上锚板33在灌浆前的平面度,从而保证安装完成后的平面度。同时保证上锚板33的底面与二次灌浆槽311之间有合适的间隙,以便于灌浆,同时浆体33 凝固后有足够的强度。上锚板33通过调平螺栓332调平和定位螺杆53固定,有效保证了上锚板33灌浆前的平面度,再通过防漏浆管置换连接螺杆54、定位管置换定位螺杆53,然后进行二次调平,进一步保证上锚板33灌浆前的平面度,降低了上锚板33在灌浆前平面度误差增大的风险,从而提高转接环3 上锚板33的平整度。请参阅图7,在具体实施方式中,连接螺杆54抽出后,对应插入防漏浆管。按对角、对称、均匀的顺序依次同步进行连接螺杆54抽出和防漏浆管插入。从而降低防漏浆管安装时上锚板33位置变化的风险。防漏浆管采用pvc管,定位管采用钢管。优选的,连接螺杆54抽出时,还优选抽出远离定位螺杆53的连接螺杆54。使转接环3在连接螺杆54抽出和防漏浆管插入过程中更加稳固。保证连接

孔34在上锚板33和转接环本体31上的部分能够对齐。转接环3上下两端能够对齐连接钢塔筒1和混凝土塔筒2。

65.s5,灌浆及养护。选取风机精密灌浆材料进行灌浆,根据灌浆料产品的要求进行施工浇注,浇注完成后对转接环3进行养护。具体的,选取采用西卡或巴斯夫疲劳认证的陆上风机精密灌浆材料进行灌浆。在灌浆前24小时,预先湿润施工表面,灌浆前1小时清除积水。具体实施时,观察施工面,确保施工面完全吸水潮湿,表面颜色较暗,并且混凝土表面潮湿、无反光、无明水。灌浆选择在日平均温度不低于5℃的天气进行,并从二次灌浆槽311的一侧连续灌浆,直至从二次灌浆槽311的另一侧溢出为止。灌浆时尽量缩短灌浆时间,在灌浆过程中禁止振捣,可采用灌浆助推器沿浆体33流动方向的底部推动灌浆材料,严禁从灌浆层的中、上部推动。灌浆完成后,转接环3在日均温度不应低于5℃的环境中养护。浆体33终凝后,浆体33表面覆盖养护毯并保持湿润,浆体33养护时间不少于7天,并用薄膜包裹转接环3防雨、保温保湿。控制灌浆和养护的温度和时间,使浆体33稳定凝固,避免凝固过程中出现蜂窝麻面或浮浆。在具体实施方式中,为复核灌浆料强度,灌浆时,制作灌浆同条件试件2组,28天试件3组。在一具体实施方式中还包括以下步骤:定位管插入连接孔34前,先在定位管外涂隔离脱模剂。浆体33终凝后拆除定管和防漏浆管。以保证转接环3原连接孔34的大小,便于转接环3与钢塔筒1和混凝土塔筒2安装连接。

66.根据上述技术方案中的风电混合塔筒转接环上锚板安装方法,上锚板33 通过调平螺栓332调平和定位螺杆53固定,有效保证了上锚板33灌浆前的平面度,再通过防漏浆管置换连接螺杆54、定位管置换定位螺杆53,然后进行二次调平,进一步保证上锚板33灌浆前的平面度,降低了上锚板33在灌浆前平面度误差增大的风险,从而提高转接环3上锚板33的平整度。漏浆管和定位管与上锚板33的连接处密封处理,避免在灌装时漏浆,使灌浆料能够充盈上锚板33和二次灌浆槽311,降低上锚板33底部与混凝土结合处出现蜂窝麻面或浮浆的风险。

67.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1