一种双层壁冲击冷却装置及应用

1.本发明属于航空发动机领域,具体涉及一种双层壁冲击冷却装置及应用。

背景技术:

2.军用战机在短距起飞以及快速机动时,在发动机最大油门开度之外,往往通过加力燃烧来获得额外推力。由于加力燃烧室空间有限,还在燃烧的燃气以斜冲击形式作用在发动机收敛段喷管壁上,容易造成燃气倒灌,并引起严重后果。研究表明,此时尾喷管的燃气温度将高达2000k以上[1]。另外,发动机喷管入口到出口压力梯度较大,容易造成扩张段燃气的强烈抽吸,加剧了收敛段倒灌现象的发生。

[0003]

冲击双层壁气膜冷却技术是现代发动机高温部件先进冷却方式之一,在冷气形成气膜之前,能够充分利用冲击换热系数高的优点,达到局部强化换热的效果。现有文献中对比了新型冲击/发散冷却层板隔热屏冷却性能,论证其应用于加力燃烧室的可行性,与波纹板隔热屏和单层平板隔热屏进行了相同工况的对比分析,结果表明冲击/发散冷却层板隔热屏具有较好的冷却效果。双层壁结构有结构强化作用,同时气膜孔出流的同时并具有一定的防振效果,能提升加力燃烧室的寿命和可靠性。

[0004]

现有技术利用了冲击+气膜冷却结构,并利用贯穿两层壁面的柱内气膜孔增强换热效果。该结构虽然能达到较好的换热效果,但双层壁内部流动阻力较大,受主次流总压比变化的影响较大,在小压比情况下不容易出流,不适宜应用在发动机喷管的收敛段。现有技术中记载的扰流柱结构,虽然具有较高的冷却效果,但结构相对复杂,由于较大的开孔率,由此产生的热应力会比较大。

[0005]

目前国内外均开始对降低双层壁内部流阻的方法进行研究,例如在靶面添加凹坑,以及改变扰流柱的形状等方法,但受限于流体在冲击-气膜情况下,气流经过的较大的转折和旋涡,流动损失较大,改进的效果尚不显著。先进航空发动机加力燃烧室较短,燃烧火焰斜冲击作用到喷管的收敛段上,用于壁面气膜冷却的冷却气不容易出流,难以对壁面形成有效保护,此时壁面温度超过金属材料耐温极限,容易对壁面造成烧蚀。传统多孔结构平板冷效较低,难以形成对收敛段壁面的有效保护,而冲击-气膜双层壁结构由于内部流动阻力较大,很容易发生燃气倒灌。此外,由于扩张段燃气的低压抽吸作用,导致大部分冷却气被抽吸到工作条件较温和的扩张段,一定程度上造成了冷气的浪费,同时加剧了收敛段的燃气倒灌的发生。

技术实现要素:

[0006]

要解决的技术问题:

[0007]

为了避免现有技术的不足之处,本发明提供一种双层壁冲击冷却装置,采用双层壁结合中空扰流柱的结构,充分利用了抽吸加强冲击对流冷却和中空孔易出流的形成气膜层的优点,减低隔热屏的温度分布以及温度梯度,达到高效冷却的目的。

[0008]

本发明的技术方案是:一种双层壁冲击冷却装置,包括冷侧平板、热侧平板和中空

扰流柱,所述冷侧平板位于冷气通道一侧,其上开有若干冲击孔;所述热侧平板位于高温燃气通道一侧;

[0009]

所述冷侧平板和热侧平板之间设置有若干中空扰流柱,形成含中空扰流柱的中间通道,并通过中空扰流柱内的中空孔将冷气通道与高温燃气通道连通。

[0010]

本发明的进一步技术方案是:所述中空扰流柱和冲击孔为交错布置。

[0011]

本发明的进一步技术方案是:所述中空扰流柱的中空孔孔径di在0.5-5mm之间,孔倾角为30

°‑

90

°

。

[0012]

本发明的进一步技术方案是:所述中空孔的展向孔间距pz和流向孔间距sz为3-10倍的中空孔孔径di,中空孔在流向上呈正菱形分布。

[0013]

本发明的进一步技术方案是:所述冲击孔孔径dc为1-1.2倍的中空孔孔径di。

[0014]

本发明的进一步技术方案是:所述热侧平板和冷侧平板所形成通道平均高度h在1-10倍的冲击孔孔径dc内。

[0015]

本发明的进一步技术方案是:所述中空扰流柱的截面形状为圆形、椭圆形、水滴形或双曲形。

[0016]

本发明的进一步技术方案是:所述中空扰流柱的中空孔截面与中空扰流柱的径向截面形状一致。

[0017]

一种双层壁冲击冷却装置的应用,所述双层壁冲击冷却装置应用于发动机喷管处,所述冷侧平板与喷管外壁构成冷气通道,所述热侧平板构成喷管内壁面;所述冷侧平板与喷管收敛段外壁面在末端相连形成封闭腔,利用总压出流,降低燃气倒灌发生率。

[0018]

有益效果

[0019]

本发明的有益效果在于:本发明提供了一种带中空扰流柱的双层壁冲击冷却装置,充分利用了抽吸加强冲击对流冷却和中空孔易出流的形成气膜层的优点,减低隔热屏的温度分布以及温度梯度,达到高效冷却的目的。具体实现原理为:如图2所示,一部分冷却气b,通过中空孔3,在热侧平板燃气侧出流d2,形成气膜层,减小主流燃气a向热侧平板的传热;另一部分冷却气b,在扩张段燃气的抽吸作用下,通过冲击孔5,冲击到热侧平板2上,经过中空柱排的扰流,带走热侧平板2和中空柱4的热量;冲击孔和气膜孔的交错布置使得整个热侧平板均匀冷却,整个热侧平板温度梯度小;冲击孔的直径等于或大于中空孔的直径,保证了冲击冷却的效果,也在一定程度上减小了结构内部的流动阻力;扰流柱4与中间通道气流c成30-90

°

倾角,一方面使得流动截面为椭圆,降低了内部流阻,另一方面使得冷却气流d2与主流a有较小的夹角,保证冷气对壁面的贴敷,从而达到更高的冷却效果,减少喷管的掺混损失。如图5所示,冷侧平板1和外壁9形成了风壁的平直冷气通道,迫使冷气从中空孔3和冲击孔5流出,降低了燃气倒灌的可能性;冲击冷却和气膜冷却相结合,提高冷效的同时避免了传统双层壁冲击+气膜结构的流动阻力太大的缺点。如图6所示,椭圆形13、水滴形14、双曲形15的柱面形状,不仅可以使气膜在燃气表面贴敷更好,增强换热效果,还可以降低内部柱排的流动阻力。

[0020]

经过数值验证,如图7和8所示,本发明的一种实施例与同位置开孔的传统单层板多斜孔模型的综合冷却效率对比分布云图和线图,在相同冷气消耗量情况下,综合冷却效果从0.307增加到0.695,提高综合冷却效率至传统结构的2.26倍。

[0021]

综上所述,该发明的优点为:(1)冷却空气用量少,冷却效率高;(2)隔热屏温度梯

度小,壁面温度低;(3)结构流动阻力小,冷气总压出流,能避免燃气倒灌。

附图说明

[0022]

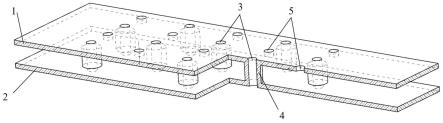

图1为本发明一种双层壁冲击冷却装置示意图;

[0023]

图2为本发明一种双层壁冲击冷却装置流动示意图;

[0024]

图3为本发明一种双层壁冲击冷却装置特征尺寸示意图;

[0025]

图4为本发明一种双层壁冲击冷却装置孔排布置示意图;

[0026]

图5为本发明在发动机喷管收敛段应用场景示意图;

[0027]

图6为本发明中空扰流柱的结构形式示意图;

[0028]

图7为本发明实施案例与单层多孔板模型综合冷却效率对比云图;

[0029]

图8为本发明实施案例与单层多孔板模型展向平均综合冷却效率对比线图;

[0030]

附图标记说明:1、冷侧平板;2、热侧平板;3、柱内孔;4、中空扰流柱;5、冲击孔;6、加力燃烧室外壁;7、加力燃烧室单层波纹板;8、主燃气涵道;9、喷管收敛段外壁;10、喷管扩张段外壁;11、喷管扩张段冲击-气膜双层壁冷却结构;12、圆形中空扰流柱;13、椭圆形中空扰流柱;14、水滴形中空扰流柱;15、双曲形中空扰流柱;a、主流燃气;b、外涵冷却气流;c、双层板间冷却气流;d1、冲击孔出流;d2、中空孔出流;dc、冲击孔孔径;di、中空扰流柱内径;do、中空柱扰流外径;h、板间通道平均高度;pc、冲击孔排展向间距;sc、冲击孔排流向间距;pz、中空扰流柱排展向间距;sz、中空扰流柱排流向间距。

具体实施方式

[0031]

下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0032]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0033]

本实施案例是带中空扰流柱的双层壁冲击冷却装置在发动机喷管扩张段的具体实施案例。

[0034]

从涡轮排出的高温低压燃气经过扩压后进入主燃气涵道8,与燃油喷嘴喷出的燃油混合后再燃,形成高温燃气,并对喷管收敛段形成斜冲击作用,主流高温燃气a温度可高达2200k,远超材料的熔点,因此要对喷管壁面进行冷却。

[0035]

参阅图1、图2、图3、图4,本实施案例带中空扰流柱的双层壁冲击冷却装置,包括冷侧平板1、热侧平板2以及连接两层平板的中空扰流柱4。冷侧板上含有交错布置的中空孔3和冲击孔5,冷侧平板1与外壁面构成冷气通道,在两层平板中间形成冲击射流中间通道,热侧平板2构成高温部件的燃气内壁面。

[0036]

图2和图5中展示了喷管收敛段的带中空扰流柱的双层壁冲击冷却装置的工作方式,带中空扰流柱的双层壁冲击冷却装置通过过渡波纹连接在加力燃烧室单层波纹板上,来自加力燃烧室外涵的冷却气进入冷侧平板与喷管收敛段外壁形成的外涵道形成冷却气

流b,收敛段的外涵道末端为封闭形式,导致冷气一部分通过中空柱3形成出流d1,在热侧平板2形成出流气膜,另一部分冷气通过冲击孔5,形成冲击射流d2,汇聚成冷却气流c,在中间通道经过中空扰流柱4的扰流,对热侧平板2进行冷却。

[0037]

本实施案例两平板板间通道平均高度h为6mm,中空柱内径di为2mm,中空柱外径do为4mm,冲击孔孔径为2mm,中空扰流柱排展向间距pz为12mm,中空扰流柱排流向间距sz为12mm,冲击孔排展向间距pc为12mm,冲击孔排流向间距sc为12mm。

[0038]

由于冷侧平板和外壁形成了平直的冷气通道,并在末端封闭,同时中空孔相比冲击气膜结构的双层壁流阻较小,因此,可以降低燃气发生倒灌的风险。一部分冷却气通过中空孔,并在热侧平板形成气膜层,进而大量减少燃气向热侧平板的传热量;另外一部分冷却气通过冲击孔,在喷管扩张段的强抽吸作用下,对热侧平板形成冲击作用,汇聚成冷却气流c通过两层板的中间通道,在中空扰流柱作用下,加强了对流换热,带走热侧平板的热量,进一步降低了热侧平板温度,从而对整个扩张段内壁面形成良好的保护作用。本实施案例和相同开孔率、开孔位置的单层多斜孔平板结构,进行了数值计算对比。具体计算设置见表1,实施案例与单层多孔平板模型冷效对比见图7及图8。在相同冷气消耗情况下,本实施案例提高综合冷却效率至原先结构的2.26倍。

[0039]

表1实施案例与单层多孔板模型数值计算方法

[0040][0041]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1