一种船用天然气和氨气两用供能系统的制作方法

1.本发明涉及船舶建造领域,尤其涉及一种船用天然气和氨气两用供能系统。

背景技术:

2.由于过去工业的高速发展,二氧化碳的排放日益严重,温室效应愈加明显,而我国二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和。为了实现减排的宏大目标,采用低碳或者零碳的燃料是非常必要的。氨燃料、氢燃料、核能等被认为未来航运界的最具有代表性的零碳能源之一,其中氨燃料因其运输成本低和安全性高,在未来相当长时间内,将作为船舶发动机的燃料的主要来源,同时,各行各业对液氨的需求日益增加,大量液氨的海洋运输也将不断扩大规模。

3.氨,沸点-33.35℃,在较低压力的常温下也能以液态存储,是一种重要的化工原料,在化学医药、农药、国防工业及冶金工业等领域存在着广泛应用。氨通常以液态方式存储及运输,在陆上已具有成熟应用,同时,氨可作为燃料燃烧,由于本身不含硫,其燃烧与氧气反应只生成氮气和水,无碳、硫排放问题,是一种十分清洁的燃料,但是氨作为燃料时,存放氨的容器经常存在压力不足的情况,造成供能的不便。

4.目前,由于氨有毒性、易挥发、易泄漏等特性,未在发动机燃料领域广泛使用。但伴随着技术的提高和成熟,以及国际上对降低碳排放的决心,各种难点正慢慢被攻克,氨燃料发动机的进一步研发纷纷提上日程,因此液氨储罐及其供气系统作为其配套的成套装备,其安全储存和供气尤为重要,然而,目前很多船舶还是采用lng(液化天然气)作为燃料过渡,lng燃料罐及供气系统的造价均比较高,因此提供一种能在未来直接切换氨燃料的供能系统也尤为重要,这样能尽可能利用lng燃料罐及部分管路系统,大幅降低更换主机切换燃料的成本和改造时间。

技术实现要素:

5.本发明的目的是针对现有技术存在的不足,提供一种船用天然气和氨气两用供能系统,无需新建供能管路,即可完成对氨燃料主机的供能,同时利用管路对储罐内的液氨进行回气增压,解决储罐内液氨压力不足的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种船用天然气和氨气两用供能系统,包括燃料储存系统、燃料供气系统、气体回收系统和安全泄放系统;

8.所述燃料储存系统包括储罐,储罐内设有探头,探头与中控室的监测系统连接,储罐外部设有绝热层;

9.所述燃料供气系统包括天然气供气系统和液氨供气系统,天然气供气系统包括控制储罐出口的天然气液相根部阀,天然气液相根部阀出口连通天然气泵进口,天然气泵出口连通蒸发器进口,蒸发器出口连通加热器进口,加热器出口连通缓冲罐进口,缓冲罐出口通过天然气调压装置连通天然气供气阀组,天然气供气阀组向天然气主机提供燃料,所述

加热器出口端连接有回气增压管路,回气增压管路通过增压气相根部阀连通储罐,所述天然气泵一侧连接有引流管路,引流管路设有引流气相根部阀;所述液氨供气系统通过液氨液相根部阀连接储罐出口,液氨液相根部阀出口连通液氨泵进口,液氨泵出口连通液氨日用罐的进口,液氨日用罐出口通过加热器连通缓冲罐进口,缓冲罐出口通过氨气调压装置连通氨气供气阀组,氨气供气阀组向氨燃料主机提供燃料;

10.所述气体回收系统包括设置在加热器前端的回收管路,所述回收管路依次连接压缩机、冷却器、氨液化装置,氨液化装置和储罐之间设有回收气相根部阀;

11.所述安全泄放系统包括设置于储罐泄放口的泄放管路,所述泄放管路依次连接泄放装置、氨处理装置和透气桅。储罐内安装有若干探头,检测系统通过探头随时可以监控储罐内压力、液位和温度等数据,确保储罐运输、供能的安全运行,发生安全故障时,使用液相根部阀可以紧急切断管路,保证船舶的安全,使用天然气时,打开天然气液相根部阀,同时打开引流管路上的引流气相根部阀,通过天然气泵将液态天然气驳运至蒸发器,使用蒸发器将液态天然气转化为低温气态天然气,再通过加热器将低温气态天然气加热至主机所需温度,并将加热后的气态天然气储存至缓冲罐,通过天然气调压装置稳定天然气的压力,在通过天然气供气阀组向天然气主机供能,当更换船舶主机为氨燃料主机时,将液氨储存在储罐内,打开液氨液相根部阀,通过液氨泵将将液氨驳运至液氨日用罐中,液氨在经过加热器加热后汽化并使温度升至功能所需温度,将氨气储存至缓冲罐,将原先的天然气调压装置更换为氨气调压装置,稳定氨气压力后,通过氨气供气阀组为氨燃料主机提供燃料,在加热器出口端连接有回气增压管路,回气增压管路通过增压气相根部阀连通储罐,系统运行过程中,如果液氨在储罐内的压力偏低时,通过将气体引回储罐,增加储罐内的压力,供气系统中的管路会产生多余的氨气,多余的氨气经过压缩机、冷却器和氨液化装置的处理后,再次以液氨的形式回到储罐中,避免了多余氨气的浪费,当储罐、设备及管路出现故障或压力达到泄放设定压力时,使用泄放管路对储罐内燃料进行泄压处理,由于氨有毒性,在透气桅之前加装氨处理装置,在更换新的主机和新能源之后,无需更换新的储罐,无需铺设新的供能管路,即可完成对氨燃料主机的供能,大大节约了更新成本。

12.优选的,所述储罐采用奥氏体不锈钢材质。奥氏体不锈钢能与天然气、液氨兼容,设计金属温度达-196℃,满足天然气最低工作温度-163℃和液氨最低工作温度-33.4℃,储罐设计压力为5-9bar。

13.优选的,所述绝热层采用真空绝热层或者发泡保温层。使用绝热层可以保证储罐内燃料的蒸发率以及维持时长。

14.优选的,所述检测系统的仪表量程同时满足两种燃料工况使用。

15.优选的,所述天然气液相根部阀、液氨液相根部阀、引流气相根部阀、回收气相根部阀和增压气相根部阀均采用气动控制,并与检测系统连接,通过检测系统远程控制。采用远程气动控制,当发生安全故障时,可以立即切断管路,保证船舶的安全运行。

16.优选的,所述回收管路、回气增压管路和引流管路均与储罐顶部连通。

17.本发明与现有技术相比,具有以下优点:

18.更换新能源主机后,无需更换配适的储罐和供能系统,只需将原有储罐和公用管路中的天然气清洁去除,便可直接在储罐内填充新的燃料,为氨燃料主机供能,降低了船舶更新升级的成本,便于未来氨燃料主机的推广应用。

附图说明

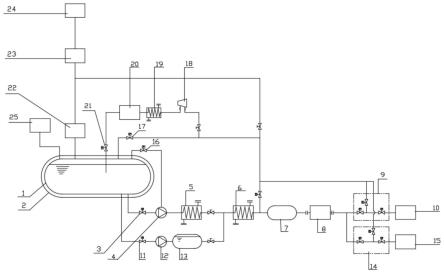

19.图1是本发明的系统结构示意图;

20.其中,1-储罐,2-绝热层,3-天然气液相根部阀,4-天然气泵,5-蒸发器,6-加热器,7-缓冲罐,8-天然气调压装置,9-天然气供气阀组,10-天然气主机,11-液氨液相根部阀,12-液氨泵,13-液氨日用罐,14-氨气供气阀组,15-氨燃料主机,16-引流气相根部阀,17-增压气相根部阀,18-压缩机,19-冷却器,20-氨液化装置,21-回收气相根部阀,22-泄放装置,23-氨处理装置,24-透气桅,25-检测系统

具体实施方式

21.下面结合附图和具体实施方式,进一步阐明本发明,应理解这些实施方式仅用于说明本发明而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本技术所附权利要求所限定的范围。

22.如图1所示,一种船用天然气和氨气两用供能系统,一种船用天然气和氨气两用供能系统,包括燃料储存系统、燃料供气系统、气体回收系统和安全泄放系统;

23.燃料储存系统包括储罐1,储罐1采用奥氏体不锈钢材质,能够满足天然气最低工作温度-163℃和液氨最低工作温度-33.4℃,储罐11设计压力为5-9bar,储罐1内设有探头,探头与中控室的监测系统25连接,检测系统25的仪表量程同时满足两种燃料工况使用,储罐1外部设有绝热层2,绝热层2采用真空绝热层或者发泡保温层,能够保证储罐1内燃料的蒸发率以及维持时长;

24.燃料供气系统包括天然气供气系统和液氨供气系统,天然气供气系统包括控制储罐1出口的天然气液相根部阀3,天然气液相根部阀3出口连通天然气泵4进口,天然气泵4出口连通蒸发器5进口,蒸发器5出口连通加热器6进口,加热器6出口连通缓冲罐7进口,缓冲罐7出口通过天然气调压装置8连通天然气供气阀组9,天然气供气阀组9向天然气主机10提供燃料,加热器6出口端连接有回气增压管路,回气增压管路通过增压气相根部阀17连通储罐1,天然气泵4一侧连接有引流管路,引流管路设有引流气相根部阀16;液氨供气系统通过液氨液相根部阀11连接储罐1出口,液氨液相根部阀11出口连通液氨泵12进口,液氨泵12出口连通液氨日用罐13的进口,液氨日用罐13出口通过加热器6连通缓冲罐7进口,缓冲罐7出口通过氨气调压装置连通氨气供气阀组14,氨气供气阀组14向氨燃料主机15提供燃料;

25.气体回收系统包括设置在加热器前端的回收管路,回收管路依次连接压缩机18、冷却器19、氨液化装置20,氨液化装置20和储罐之间设有回收气相根部阀21,回收管路和回气增压管路进口端管路共用,并用截止阀进行分隔;

26.天然气液相根部阀3、液氨液相根部阀11、引流气相根部阀16、回收气相根部阀21和增压气相根部阀17均采用气动控制,并与检测系统25连接,通过检测系统25远程控制;

27.安全泄放系统包括设置于储罐1泄放口的泄放管路,泄放管路依次连接泄放装置22、氨处理装置23和透气桅24。

28.回收管路、回气增压管路和引流管路均与储罐1顶部连通,储罐1顶部留有气态燃料,将回收管路、回气增压管路和引流管路与储罐顶部连通,方便对储罐内部燃料增压。

29.一种船用天然气和氨气两用供能系统的工作过程及原理:船舶使用天然气作为燃料时,打开天然气液相根部阀3,同时打开引流气相根部阀16,启动天然气泵4,将液态天然

气驳运至蒸发器5,使用蒸发器5将液态天然气转化为低温气态天然气,再通过加热器6将低温气态天然气加热至主机所需温度,并将加热后的气态天然气储存至缓冲罐7,通过天然气调压装置8稳定天然气的压力,在通过天然气供气阀组9向天然气主机10供能,当更换船舶主机为氨燃料主机15时,将液氨储存在储罐1内,打开液氨液相根部阀11,通过液氨泵12将液氨驳运至液氨日用罐13中,液氨在经过加热器6加热后汽化并使温度升至功能所需温度,将氨气储存至缓冲罐7,将原先的天然气调压装置8更换为氨气调压装置,稳定氨气压力后,通过氨气供气阀组14为氨燃料主机15提供燃料,在加热器6出口端连接有回气增压管路,回气增压管路通过增压气相根部阀17连通储罐1,系统运行过程中,如果液氨在储罐1内的压力偏低时,通过将气体引回储罐1,增加储罐1内的压力,供气系统中的管路会产生多余的氨气,多余的氨气经过压缩机18、冷却器19和氨液化装置20的处理后,再次以液氨的形式回到储罐1中,避免了多余氨气的浪费,当储罐、设备及管路出现故障或压力达到泄放设定压力时,使用泄放管路对储罐1内燃料进行泄压处理,利用氨处理装置23处理氨气带有的毒性。

30.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1