喷嘴导向叶片的制作方法

1.本公开涉及用于气体涡轮引擎的喷嘴导向叶片的设计。所公开的喷嘴导向叶片的设计特征是特别有利的,因为它们提供了用于捕获释放的涡轮叶片的经改进装置。

背景技术:

2.飞机引擎设计用于承受在各种工作环境中操作的严酷考验。然而,当引擎的元件断裂或从其原始位置断开时,将发生罕见事件。在此类情况下,引擎被设计成可以容纳尽可能多的由此产生的碎屑。尽可能快速地阻止碎屑的移动也是有益的,因为碎屑越深入引擎,造成的损坏就越大。例如,如果涡轮叶片或涡轮叶片的零件被释放到引擎中,则其穿过引擎核心的距离越远,碎屑可能损坏的其他部件数量就越多。

技术实现要素:

3.根据第一方面,提供了一种用于气体涡轮引擎的喷嘴导向叶片,所述喷嘴导向叶片包括:压力侧壁,所述压力侧壁具有在所述喷嘴导向叶片的外部上的第一压力表面和在所述喷嘴导向叶片的内部上的第二压力表面;吸力侧壁,所述吸力侧壁具有在所述喷嘴导向叶片的所述外部上的第一吸力表面和在所述喷嘴导向叶片的所述内部上的第二吸力表面;径向内边界;径向外边界;前缘;和后缘;其中所述压力侧壁和所述吸力侧壁从所述径向内边界延伸到所述径向外边界并且从所述前缘延伸到所述后缘;所述喷嘴导向叶片进一步包括腔体区域,其中所述第二压力表面和所述第二吸力表面间隔开以便在它们之间形成腔体,所述腔体具有最接近所述喷嘴导向叶片的所述前缘的腔体开启点和最接近所述喷嘴导向叶片的所述后缘的腔体闭合点;其中所述喷嘴导向叶片具有弦线,所述弦线是将所述前缘连接到所述后缘的直线;其中,在所述径向内边界与所述径向外边界之间的恒定径向范围的每个平面中,所述弦线上的任何点的压力侧壁厚度值被定义为在所述弦线上的所述点处垂直于所述弦线所测量的所述第一压力表面与所述第二压力表面之间的距离;并且所述弦线上的任何点的吸力侧壁厚度值被定义为在所述弦线上的所述点处垂直于所述弦线所测量的所述第一吸力表面与所述第二吸力表面之间的距离;其中位于所述腔体开启点与所述腔体闭合点之间的所述弦线的给定点的所述压力侧壁厚度值和所述吸力侧壁厚度值的总和被定义为组合侧壁厚度;并且其中所述组合侧壁厚度沿着所述腔体开启点与所述腔体闭合点之间的所述弦线变化,使得所述组合侧壁厚度的最大值位于所述弦线上介于所述弦线的30%与70%之间的点处。根据权利要求1的喷嘴导向叶片是有利的,因为中心腔体区域中的压力侧壁和吸力侧壁的较大组合侧壁厚度允许喷嘴导向叶片从任何撞击它的碎屑中吸收更多的能量,从而提高其阻止例如来自断开的涡轮叶片的碎屑的移动的能力。还降低了碎屑破裂成可能进一步进入引擎的更小碎片的可能性。

4.根据一些实施方案,所述组合侧壁厚度值的最大值位于所述弦线上介于所述弦线的40%与60%之间或介于所述弦线的47%与53%之间的点处。

5.根据一些实施方案,所述喷嘴导向叶片的所述前缘区域可以从所述前缘延伸所述

弦线的长度的至多10%。在其他实施方案中,所述前缘区域可以从所述前缘延伸所述弦线的长度的至多6%。已经发现,具有此类长度的前缘区域的喷嘴导向叶片具有最优的碎屑捕获性能。

6.根据一些实施方案,所述后缘区域可以从所述后缘延伸所述弦线的长度的至多10%到至多30%。在本公开的其他实施方案中,所述后缘区域可以从所述后缘延伸所述弦线的长度的至多18%到至多22%。已经发现,具有此类长度的后缘区域的喷嘴导向叶片具有最优的碎屑捕获性能。

7.根据一些实施方案,位于所述腔体开启点与所述腔体闭合点之间的所述弦线上的点处的所述组合侧壁厚度的最小值等于最小组合侧壁厚度,并且位于所述腔体开启点与所述腔体闭合点之间的所述弦线上的点处的所述组合侧壁厚度的最大值等于最大组合侧壁厚度,并且所述最大组合侧壁厚度与所述最小组合侧壁厚度之间的比值介于1.6:1与3:1之间。根据一些实施方案,最大腔体区域厚度与最大腔体开启区域厚度之间的比值介于2:1与2.5:1之间。

8.根据一些实施方案,所述压力侧壁或所述吸力侧壁中的仅一者的厚度在所述腔体区域内变化。在压力侧壁或吸力侧壁中的仅一个侧壁上提供厚度增加的区域仍然可以提高喷嘴导向叶片吸收来自进入碎屑的能量并捕获该碎屑的能力,并且减少向喷嘴导向叶片增加的额外质量的量。

9.根据一些实施方案,所述组合侧壁厚度的所述最大值在恒定径向范围的平面之间变化。此类配置可以允许基于碎屑沿着喷嘴导向叶片的径向范围最有可能撞击的位置来优化该喷嘴导向叶片。

10.根据一些实施方案,所述组合侧壁厚度的所述最大值在所述喷嘴导向叶片的最小径向范围的平面处具有最小值并且在所述喷嘴导向叶片的最大径向范围的平面处具有最大值。在确定碎屑最有可能朝向所述喷嘴导向叶片的最外侧径向范围撞击的情况下,此类配置是最优的。

11.根据一些实施方案,所述组合侧壁厚度的所述最大值从所述喷嘴导向叶片的最小径向范围的平面增加并且在所述喷嘴导向叶片的最大径向范围的40%与60%之间的平面处达到最大值。

12.还公开了一种气体涡轮引擎,所述气体涡轮引擎包括根据本文所公开的实施方案的一个或多个喷嘴导向叶片。此类气体涡轮引擎可包括引擎核心,该引擎核心包括涡轮、燃烧器、压缩机和将该涡轮连接到该压缩机的芯轴。此类气体涡轮引擎可包括位于引擎核心的上游的(具有风扇叶片的)风扇。

13.本公开的布置结构可以特别但并非排他地有益于经由齿轮箱驱动的风扇。因此,该气体涡轮引擎可包括齿轮箱,该齿轮箱接收来自芯轴的输入并将驱动输出至风扇,以便以比芯轴更低的旋转速度来驱动风扇。至齿轮箱的输入可直接来自芯轴或者间接地来自芯轴,例如经由正齿轮轴和/或齿轮。芯轴可将涡轮和压缩机刚性地连接,使得涡轮和压缩机以相同的速度旋转(其中,风扇以更低的速度旋转)。

14.如本文所述和/或所要求保护的气体涡轮引擎可具有任何合适的通用架构。例如,气体涡轮引擎可具有将涡轮和压缩机连接的任何所需数量的轴,例如一个轴、两个轴或三个轴。仅以举例的方式,连接到芯轴的涡轮可以是第一涡轮,连接到芯轴的压缩机可以是第

一压缩机,并且芯轴可以是第一芯轴。该引擎核心还可包括第二涡轮、第二压缩机和将第二涡轮连接到第二压缩机的第二芯轴。该第二涡轮、第二压缩机和第二芯轴可被布置成以比第一芯轴高的旋转速度旋转。

15.技术人员将理解,除非相互排斥,否则关于任何一个上述方面描述的特征或参数可应用于任何其他方面。此外,除非相互排斥,否则本文中描述的任何特征或参数可应用于任何方面以及/或者与本文中描述的任何其他特征或参数组合。

附图说明

16.现在将参考附图仅以举例的方式来描述实施方案,其中:

17.图1是气体涡轮引擎的截面侧视图;

18.图2是气体涡轮引擎的上游部分的特写截面侧视图;

19.图3是用于气体涡轮引擎的齿轮箱的局部剖视图;

20.图4是气体涡轮引擎核心的子域的截面轴向视图;

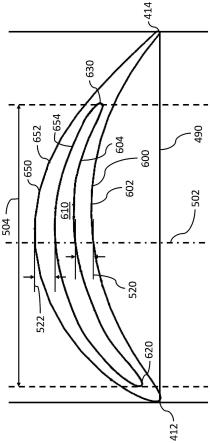

21.图5是气体涡轮引擎核心内的喷嘴导向叶片的侧视图;

22.图6是穿过已知喷嘴导向叶片的截面视图;

23.图7是根据第一实施方案的穿过喷嘴导向叶片的截面视图;

24.图8是根据第二实施方案的穿过喷嘴导向叶片的截面视图;

25.图9是根据第三实施方案的穿过喷嘴导向叶片的截面视图;

26.图10是根据第四实施方案的穿过喷嘴导向叶片的截面视图;

27.图11是根据第五实施方案的穿过喷嘴导向叶片的截面视图;

28.图12是根据第六实施方案的穿过喷嘴导向叶片的截面视图;

29.图13是示出根据另选实施方案的组合侧壁厚度的最大值的恒定径向范围的平面之间的变化的第一曲线图;

30.图14是示出根据另一另选实施方案的组合侧壁厚度的最大值的恒定径向范围的平面之间的变化的第二曲线图;并且

31.图15是示出根据另一另选实施方案的组合侧壁厚度的最大值的恒定径向范围的平面之间的变化的第三曲线图。

具体实施方式

32.图1示出了具有主旋转轴线9的气体涡轮引擎10。引擎10包括进气口12和推进式风扇23,该推进式风扇生成两股气流:核心气流a和旁路气流b。气体涡轮引擎10包括接收核心气流a的引擎核心11。引擎核心11以轴流式串联方式包括低压压缩机14、高压压缩机15、燃烧设备16、高压涡轮17、低压涡轮19和核心排气喷嘴20。短舱21围绕气体涡轮引擎10并且限定旁路导管22和旁路排气喷嘴18。旁路气流b流过旁路导管22。风扇23经由轴26和周转齿轮箱30附接到低压涡轮19并由该低压涡轮驱动。

33.在使用中,核心气流a由低压压缩机14加速和压缩,并被引导至高压压缩机15中以进行进一步的压缩。从高压压缩机15排出的压缩空气被引导至燃烧设备16中,在该燃烧设备中压缩空气与燃料混合,并且混合物被燃烧。然后,所得的热燃烧产物在通过喷嘴20排出之前通过高压涡轮和低压涡轮17、19膨胀,从而驱动高压涡轮和低压涡轮以提供一些推进

推力。高压涡轮17通过合适的互连轴27来驱动高压压缩机15。风扇23通常提供大部分推进推力。周转齿轮箱30是减速齿轮箱。

34.图2中示出了齿轮式风扇气体涡轮引擎10的示例性布置。低压涡轮19(参见图1)驱动轴26,该轴联接到周转齿轮布置结构30的太阳轮或太阳齿轮28。在太阳齿轮28的径向向外处并与该太阳齿轮相互啮合的是多个行星齿轮32,该多个行星齿轮通过行星架34联接在一起。行星架34约束行星齿轮32以同步地围绕太阳齿轮28进动,同时使每个行星齿轮32绕其自身轴线旋转。行星架34经由连杆36联接到风扇23,以便驱动该风扇围绕引擎轴线9旋转。在行星齿轮32的径向向外处并与该行星齿轮相互啮合的是齿圈或环形齿轮38,其经由连杆40联接到固定支撑结构24。

35.需注意,本文中使用的术语“低压涡轮”和“低压压缩机”可分别表示最低压力涡轮级和最低压力压缩机级(即,不包括风扇23),和/或通过在引擎中具有最低旋转速度的互连轴26(即,不包括驱动风扇23的齿轮箱输出轴)连接在一起的涡轮级和压缩机级。在一些文献中,本文中提到的“低压涡轮”和“低压压缩机”可被另选地称为“中压涡轮”和“中压压缩机”。在使用此类另选命名的情况下,风扇23可被称为第一或最低压力的压缩级。

36.在图3中以举例的方式更详细地示出了周转齿轮箱30。太阳齿轮28、行星齿轮32和环形齿轮38中的每一者包括围绕其周边以用于与其他齿轮相互啮合的齿。然而,为清楚起见,图3中仅示出了齿的示例性部分。示出了四个行星齿轮32,但对本领域的技术人员显而易见的是,可以在本公开的范围内提供更多或更少的行星齿轮32。行星式周转齿轮箱30的实际应用通常包括至少三个行星齿轮32。

37.在图2和图3中以举例的方式示出的周转齿轮箱30是行星式的,其中行星架34经由连杆36联接到输出轴,其中环形齿轮38被固定。然而,可使用任何其他合适类型的周转齿轮箱30。以另一个示例的方式,周转齿轮箱30可以是恒星布置结构,其中行星架34保持固定,允许环形齿轮(或齿圈)38旋转。在此类布置结构中,风扇23由环形齿轮38驱动。以另一个另选示例的方式,齿轮箱30可以是差速齿轮箱,其中环形齿轮38和行星架34均被允许旋转。

38.应当理解,图2和图3中所示的布置结构仅是示例性的,并且各种另选方案都在本公开的范围内。仅以举例的方式,可使用任何合适的布置结构来将齿轮箱30定位在引擎10中和/或用于将齿轮箱30连接到引擎10。以另一个示例的方式,齿轮箱30与引擎10的其他部件(诸如输入轴26、输出轴和固定结构24)之间的连接件(诸如图2示例中的连杆36、40)可具有任何期望程度的刚度或柔性。以另一个示例的方式,可使用引擎的旋转部件和固定部件之间(例如,在来自齿轮箱的输入轴和输出轴与固定结构诸如齿轮箱壳体之间)的轴承的任何合适的布置结构,并且本公开不限于图2的示例性布置结构。例如,在齿轮箱30具有恒星布置结构(如上所述)的情况下,技术人员将容易理解,输出连杆和支撑连杆以及轴承位置的布置结构通常不同于图2中以举例的方式示出的布置结构。

39.因此,本公开延伸到具有齿轮箱类型(例如恒星或行星齿轮)、支撑结构、输入和输出轴布置结构以及轴承位置中的任何布置结构的气体涡轮引擎。

40.可选地,齿轮箱可驱动附加的和/或另选的部件(例如,中压压缩机和/或增压压缩机)。

41.本公开可应用的其他气体涡轮引擎可具有另选构型。例如,此类引擎可具有另选数量的压缩机和/或涡轮和/或另选数量的互连轴。以另外的示例的方式,图1中所示的气体

涡轮引擎具有分流喷嘴18、20,这意味着穿过旁路导管22的流具有自己的喷嘴18,该喷嘴与核心排气喷嘴20分开并沿径向位于该核心排气喷嘴的外部。然而,这不是限制性的,并且本公开的任一个方面也可应用于如下引擎,在该引擎中,穿过旁路管道22的流和穿过引擎核心11的流在可被称为混流喷嘴的单个喷嘴之前(或上游)混合或组合。一个或两个喷嘴(无论是混合的还是分流的)可具有固定的或可变的面积。虽然所描述的示例涉及涡轮风扇引擎,但是本公开可应用于例如任何类型的气体涡轮引擎,诸如开放式转子(其中风扇级未被短舱围绕)或例如涡轮螺旋桨引擎。在一些布置结构中,气体涡轮引擎10可不包括齿轮箱30。

42.气体涡轮引擎10的几何形状及其部件由传统的轴系限定,包括轴向方向(与旋转轴线9对准)、径向方向(在图1中从下到上的方向)和周向方向(垂直于图1视图中的页面)。轴向方向、径向方向和周向方向相互垂直。

43.图4示出了气体涡轮引擎核心的子域的截面轴向视图。核心气流a流过引擎核心流路的内壁402和外壁404之间的引擎核心。图4的视图在核心气流a进入页面平面的方向上。为了清楚起见,图4仅示出了引擎核心流路的四分之一,但其可以围绕引擎主轴9形成完整的圆。在引擎核心流路的内壁402和外壁404之间延伸的是多个喷嘴导向叶片400。喷嘴导向叶片400的数量以及它们之间的间隔可以根据设计要求而变化。为了清楚起见,此处仅示出了三个。每个喷嘴导向叶片具有径向内边界408和径向外边界410,该径向内边界接触引擎核心流路的内壁402,并且该径向外边界接触引擎核心流路的外壁404。这样,喷嘴导向叶片完全延伸到引擎核心流路上,以便在核心气流a经过它们之间时对其进行调节。图4中的虚线箭头v指示图5中所示的图像的视角。

44.图5是喷嘴导向叶片400的侧视图。喷嘴导向叶片400从其与引擎核心流路的内壁402接触的径向内边界408径向延伸至其与引擎核心流路的外壁404接触的径向外边界410。穿过喷嘴导向叶片400的核心气流的方向由箭头a表示。喷嘴导向叶片400具有:定位在喷嘴导向叶片的最上游点处的前缘412,即,核心气流a最先冲击的喷嘴导向叶片的部位;以及定位在喷嘴导向叶片的最下游部位处的后缘414,即,核心气流a最后冲击的喷嘴导向叶片的部位。图5还示出了增加径向范围420的方向,从位于径向范围的0%处的径向内边界408延伸到位于径向范围的100%处的径向外边界410。示出了恒定径向范围450、460的示例性平面,即从引擎轴线以恒定径向范围穿过喷嘴导向叶片的平面。在该示例中,恒定径向范围450的第一平面处于喷嘴导向叶片400的径向范围的约30%,并且恒定径向范围460的第二平面处于喷嘴导向叶片400的径向范围的约80%。

45.图6示出了穿过已知喷嘴导向叶片400的恒定径向范围的平面的第一截面视图。如图6所示,喷嘴导向叶片400具有翼型形状,但喷嘴导向叶片的外部形状可以根据设计要求和约束而变化。外部形状也可以在外壁402和外壁404之间径向变化。喷嘴导向叶片具有弦线490,该弦线以直线形式从前缘412延伸到后缘414。喷嘴导向叶片的剖面特性(即,在该截面视图中示出的形貌特性)沿其整个径向范围是恒定的。如关于图5所描述的,可以看到位于喷嘴导向叶片400的最上游点和最下游点处的前缘412和后缘414。喷嘴导向叶片具有压力侧壁600和吸力侧壁650,“压力”和“吸力”指的是当空气经过喷嘴导流叶片时在其上所经受的力。压力侧壁600包括喷嘴导向叶片的外部上的第一压力表面602和喷嘴导向叶片的内部上的第二压力表面604。吸力侧壁650包括喷嘴导向叶片的外部上的第一吸力表面652和

喷嘴导向叶片的内部上的第二吸力表面654。压力侧壁600和吸力侧壁650沿其轴向尺寸从喷嘴导向叶片的前缘412延伸到后缘414,并且沿其径向轴线从其径向内边界408延伸到其径向外边界410(参见图4和图5)。压力侧壁600沿弦线490的任何点处的厚度等于垂直于弦线490上的该点所测量的恒定径向范围的平面中的在第一压力表面602与第二压力表面604之间的距离。图6中示出了压力侧壁厚度测量的示例520,其中第一压力表面602与第二压力表面604之间的距离是在弦线490上的点512处测量的。吸力侧壁650沿弦线490的任何点处的厚度等于垂直于弦线490上的该点所测量的恒定径向范围的平面中的在第一吸力表面652与第二吸力表面654之间的距离。图6中还示出了吸力侧壁厚度测量的示例522,在这种情况下该测量取自沿弦线的与示例性压力侧测量相同的点512处。沿弦线的相同点处的压力侧壁厚度520和吸力侧壁厚度522(诸如图6中所示)的总和被定义为组合侧壁厚度。

46.喷嘴导向叶片400是中空的,因此在压力侧壁600的区段和吸力侧壁650的区段之间存在腔体610。腔体610的最上游部位是最接近喷嘴导向叶片的前缘412的腔体开启点620,并且腔体610的最下游部位是最接近喷嘴导向叶片的后缘414的腔体闭合点630。

47.喷嘴导向叶片已沿其由弦线490所限定的长度分成了三个区域:前缘区域500、腔体区域504和后缘区域508。这些区域由压力侧壁600和吸力侧壁650的性质确定。前缘区域500在喷嘴导向叶片的前缘412与腔体开启点620之间延伸。压力侧壁600和吸力侧壁650在整个前缘区域500中接合。腔体区域504在腔体开启点620与腔体闭合点630之间延伸。压力侧壁600和吸力侧壁650在整个腔体区域504中由腔体610分开。最后,后缘区域从腔体闭合点630延伸到后缘414。压力侧壁600和吸力侧壁650在整个后缘区域508中接合。

48.使用关于图6的已知喷嘴导向叶片所描述的特征和参数来描述关于图7至图15所公开的示例性实施方案中的对应特征和参数。相对于如图6所示的已知喷嘴导向叶片要指出的要点是压力侧壁600和吸力侧壁650的厚度在整个腔体区域504中保持恒定。

49.本文所述的喷嘴导向叶片均不包括横梁、支撑件或内部网状结构。众所周知,有时使用横梁或内部网状结构以在中空结构(包括喷嘴导向叶片)中提供增加的结构完整性。应当理解,除了本文描述的特征之外,本公开叶不排除使用此类横梁、支撑件或内部网状结构。然而,就本公开的目的而言,此类内部特征表示第二压力表面604和第二吸力表面654的不连续部分,并且并不有助于本公开的特征。本文描述的实施方案的特征在于第二压力表面604和第二吸力表面654的区域,而不是包括此类横梁、支撑件或内部网状结构的那些区域。

50.图7示出了根据本公开的已知喷嘴导向叶片400的第一截面视图。与图6中所示的喷嘴导向叶片一样,本喷嘴导向叶片400和下述示例具有翼型形状,但喷嘴导向叶片的外部形状可以根据设计要求和约束而变化。外部形状也可以在内壁402和外壁404之间径向变化。压力侧壁600和吸力侧壁650的厚度在腔体区域504中变化。在图7中,压力侧壁600和吸力侧壁650两者均从腔体开启点620处的第一相对较窄的壁厚开始,然后逐渐增加厚度直到沿着弦线的距离的约45%,由图7中的点划线502所标记。此时,压力侧壁600和吸力侧壁650的组合厚度(即,组合侧壁厚度)达到最大值,然后两个侧壁开始朝向腔体闭合点630减小厚度。腔体区域中的较大组合侧壁厚度允许喷嘴导向叶片从任何撞击它的碎屑中吸收更多的能量,从而提高喷嘴导向叶片阻止例如来自断开的涡轮叶片的碎屑的移动的能力。还降低了碎屑破裂成可能进一步进入引擎的更小碎片的可能性。

51.图8、图9和图10示出了具有与图7相同的优点的另选实施方案。图8、图9和图10中的类似特征已被赋予与其在图7中相同的编号。

52.图8示出了类似于图7的实施方案,不同的是组合侧壁厚度达到最大值的点502在弦线490的长度的约50%处。应当理解,组合侧壁厚度的最大值所在的弦线上的点502可以是腔体区域504内的沿着弦线490的任何位置,但我们已经发现,最有效的位置将位于弦线的30%与70%之间,更具体地位于弦线的40%与60%之间,其中最佳性能在弦线的47%与53%之间,或在弦线的约50%处。

53.对于技术人员将显而易见的是,压力侧壁600和吸力侧壁650的厚度可以独立地变化,也就是说,它们不必具有相同的厚度变化轮廓。图9、图10和图11示出了此类变化的示例。

54.图9示出这样一个实施方案,其中吸力侧壁650的厚度522在整个腔体区域504中保持相对恒定,而压力侧壁600的厚度520开始相对较窄,然后沿着弦线增加,直到在沿着前缘与后缘之间的弦线的距离的约50%的点502处达到最大值,之后压力侧壁600通常减小厚度直到其到达腔体闭合点630为止。由于吸力侧壁650在整个腔体区域504中的厚度保持相对恒定,因此弦线510上的组合侧壁厚度最大的点是压力侧壁厚度520处于其最大值的点502(在图9中用点划线表示)。

55.图10示出了另外的另选实施方案,这次其中吸力侧壁650的厚度522变化,在沿弦线490的距离的约30%处达到最大厚度值。由于压力侧壁600的厚度在整个腔体区域504中保持相对恒定,因此弦线490上的组合侧壁厚度最大的点位于弦线上的相同点处,即沿着弦线的距离的约30%处。

56.图11示出了另外的另选实施方案,其中这次压力侧壁600和吸力侧壁650的厚度以阶跃变化而变化。在这种情况下,压力侧壁和吸力侧壁均在沿弦线490的距离的约30%处经历厚度的阶跃变化增加。在该示例中,第一压力表面602和第一吸力表面652保持其正常的外部轮廓,并且在阶跃变化之后,第二压力表面604和第二吸力表面654平行于弦线延伸。在该示例中,压力侧壁厚度和吸力侧壁厚度的总和达到其最大值的沿弦线490的点502在从前缘412到后缘414的距离的约45%处。

57.图12示出了另外的另选实施方案,其中压力侧壁600和吸力侧壁650的厚度经历阶跃变化。压力侧壁和吸力侧壁均在沿弦线490的距离的约30%处经历厚度的阶跃变化增加。在该示例中,第一压力表面602和第一吸力表面652保持其正常的外部轮廓,但第二压力表面604和第二吸力表面654在距阶跃变化之后的较大距离处分别平行于第一压力表面602和第一吸力表面652延伸,从而产生厚度增加的区域。在该示例中,沿着弦线490不存在一个其压力侧壁厚度和吸力侧壁厚度的总和比任何其他点都厚的点。相反,一系列点都等于最大厚度值。在该示例中,那些点位于弦线的约30%与60%之间。在这种情况下,其组合侧壁厚度值等于组合侧壁厚度的最大值的所有点将被认为是具有组合侧壁厚度的最大值的点。

58.从图7至图12的示例中应理解,存在许多方式可以改变压力侧壁600和吸力侧壁650的厚度,以便获得本公开的有益效果。

59.重新参考图5和增加径向范围420的线,图13示出了组合侧壁厚度的最大值如何沿喷嘴导向叶片的径向范围在恒定径向范围450、460的平面之间变化的第一示例700和第二示例702。在由实线示出的第一示例700中,侧壁厚度的最大值从径向内边界处的最小值开

始。例如,这可能等同于具有下述截面形貌的喷嘴导向叶片400,其中压力侧壁600和抽吸侧壁650具有恒定厚度,并且任一侧壁均不具有加厚区段,如图6所示。随着喷嘴导向叶片的径向范围增加,组合侧壁厚度的最大值增加,在位于喷嘴导向叶片的径向范围的约35%的平面处达到喷嘴导向叶片的最大值。这可以通过压力侧壁600和吸力侧壁650两者在平面之间增加厚度或者仅通过压力侧壁600和吸力侧壁650中的一个侧壁或另一个侧壁在平面之间增加厚度来实现。喷嘴导向叶片保持组合侧壁厚度的此最大值直到喷嘴导向叶片的径向范围的约70%为止,然后当喷嘴导向叶片400在与外壁404的径向外边界410处达到其最大范围时,减小回其起始值。这可以通过压力侧壁600和吸力侧壁650两者减小厚度或者通过压力侧壁600和吸力侧壁650中的一个侧壁或另一个侧壁减小厚度来实现。另选地,如虚线702所示,最大组合厚度的变化可以是非线性的。在该第二示例中,最大组合侧壁厚度再次从径向内边界处的最小值开始。然后,最大组合侧壁厚度首先缓慢地增加,然后更快速地增加,然后再次缓慢地增加,直到其在位于喷嘴导向叶片的径向范围的约50%的平面处达到最大值。与第一示例700一样,这可以通过压力侧壁600和吸力侧壁650两者在平面之间增加厚度以便实现如图8、图11或图12所示的轮廓,或者通过压力侧壁600和吸力侧壁650中的一个侧壁或另一个侧壁在平面之间增加厚度以便实现如图9和图10所示的轮廓来实现。在通过50%径向范围之后,最大组合侧壁厚度首先开始缓慢地减小,然后更快速地减小,然后再次缓慢地减小,直到在最大径向范围处达到最小值。以这种方式,最大组合侧壁厚度的轮廓几乎随径向范围呈伪正弦变化。如果碎屑最有可能撞击喷嘴导向叶片的区域位于径向范围的中间,则前两个示例是有利的,因为其最大程度地减少了需要添加到喷嘴导向叶片中的额外材料的量,从而减少了额外质量,以便使其吸收任何进入的碎屑在其上消耗的能量。

60.图14示出了组合侧壁厚度的最大值如何沿喷嘴导向叶片的径向范围在恒定径向范围450、460的平面之间变化的第三示例。在该第三实例中,最大组合侧壁厚度从径向内边界处的最小值开始,然后线性地增加,直到喷嘴导向叶片400在与外壁404的径向外边界410处达到其最大范围。与图13一样,这可以通过压力侧壁600和吸力侧壁650两者在平面之间增加厚度以便实现如图8、图11或图12所示的轮廓,或者通过压力侧壁600和吸力侧壁650中的一个侧壁或另一个侧壁在平面之间增加厚度以便实现如图9和图10所示的轮廓来实现。因此,在该示例中,喷嘴导向叶片的其中最大组合侧壁厚度具有其最大值的部位在喷嘴导向叶片的最大径向范围处。如果碎屑撞击喷嘴导向叶片的可能性随径向范围增加,则这种布置是有利的。

61.图15示出了组合侧壁厚度的最大值如何沿喷嘴导向叶片的径向范围在恒定径向范围450、460的平面之间变化的第四示例。在该第四示例中,最大组合侧壁厚度从径向内边界处的最小值开始,然后线性地增加直到喷嘴导向叶片的径向范围的约35%,其中当在径向范围的约50%处达到其最大组合侧壁厚度的最大值时,该最大组合侧壁厚度趋于平稳。与图13和图14一样,这可以通过压力侧壁600和吸力侧壁650两者在平面之间增加厚度以便实现如图8、图11或图12所示的轮廓,或者通过压力侧壁600和吸力侧壁650中的一个侧壁或另一个侧壁在平面之间增加厚度以便实现如图9和图10所示的轮廓来实现。然后,喷嘴导向叶片400保持最大组合侧壁厚度的该最大值,直到其在与外壁404的径向外边界410处达到其最大范围。如果碎屑不太可能在喷嘴导向叶片的内径向范围周围对其撞击,则具有这样的最大组合侧壁厚度变化的喷嘴导向叶片是有利的,因为其在加强喷嘴导向叶片所需的额

外质量和材料的量和该喷嘴导向叶片相比于传统喷嘴导向叶片对引擎增加的质量的量之间提供了最佳平衡。

62.应当理解,图13至图15中所示的厚度变化仅仅是技术人员可以设想的各种组合侧壁厚度分布的示例,这取决于引擎的结构和所计算或测量的碎屑在喷嘴导向叶片上的撞击位置的概率分布。例如,最大组合侧壁厚度的径向范围的变化可以例如根据非线性方程呈现非线性轮廓,或者其可以仅遵循基于经验测量而不是数学方程的轮廓。

63.应当理解,本公开不限于上述实施方案,并且在不脱离本文所述的概念的情况下可以进行各种修改和改进。除非相互排斥,否则任何特征可以单独使用或与任何其他特征组合使用,并且本公开扩展到并包括本文中描述的一个或多个特征的所有组合和子组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1