一种稳压可切换式多段燃油喷射系统及方法与流程

1.本发明属于汽车发动机控制技术领域,具体涉及一种稳压可切换式多段燃油喷射系统及方法。

背景技术:

2.高压共轨系统采用在高压油泵和喷油器之间的共轨管把高压油泵输出的燃油蓄积起来并抑制压力波动,然后通过各高压油管将燃油输送到每个喷油器上。喷油器上的电磁阀的动作控制喷射的开始和终止,电磁阀起作用的时刻决定喷油定时,起作用的持续时间和共轨压力共同决定喷油量。

3.预喷1先于主喷,预喷结果:气缸内的混合气压力稍微增加;主喷燃烧过程中的延迟缩短;燃烧压力峰值减小。最终使得燃烧柔和,从而降低燃烧噪声。

4.采用2次预喷可以减小单次喷射油量,从而抑制喷射油柱的贯穿距离,这样就有效地减小了燃油碰壁的机会。

5.而在燃油系统中其目标总喷油量由发动机扭矩转化而来。同时每循环每缸目标总喷油量(以质量计算)由发动机需求扭矩根据油量/扭矩换算曲线通过内插法确定。

6.现有技术需要对预喷、主喷、后喷进行精确联通的控制,现阶段在柴油机燃油喷射过程中,将柴油机燃油喷射分为预喷、主喷、后喷,每一段喷射仅作用一次,且不存在连贯和连续性,而每次喷射按照常闭式电磁阀加电时间控制燃油喷射,但随着喷射进行,油轨的压力也逐步降低,从而燃油系统对轨压存在高要求,但高压油路会因常闭式电磁阀开启,燃油流体在喷入缸内时存在水头损失,而单次喷油时序过程轨压下降,造成实际喷油量与预期喷油存在差距,加大喷射时长,不能很好的控制燃烧。

技术实现要素:

7.本发明的目的就是为了解决上述背景技术存在的不足,提供一种简单、燃烧效率高的稳压可切换式多段燃油喷射系统及方法。

8.本发明采用的技术方案是:一种稳压可切换式多段燃油喷射系统,包括

9.高压油泵,用于将油箱中的燃油泵至高压预留腔和高压共轨中;

10.高压共轨,用于提供高压油至喷油器;

11.高压预留腔,一端通过管道连通高压油泵和高压共轨入口、另一端通过管道连通高压共轨出口和喷油器入口,用于预存高压油,在需要进行多段喷射时导入高压油至喷油器;

12.入口电磁阀,安装于高压预留腔连通高压油泵和高压共轨的公共管道上;

13.出口电磁阀,安装于高压预留腔连通高压共轨和喷油器的公共管道上;

14.喷油器,用于喷射高压油;

15.发动机控制单元,用于采集车辆参数,根据车辆参数确定喷射参数,根据喷射参数控制入口电磁阀和出口电磁阀的开启和关闭,进行多段燃油喷射控制。

16.一种基于上述的稳压可切换式多段燃油喷射系统实现稳压可切换式多段燃油喷射方法,过程为:

17.步骤1,根据喷射参数进行当前周期的多段燃油喷射控制,当前周期的多段燃油喷射开始时,判断当前时刻高压共轨压力p1与高压预留腔压力p1的大小、预喷1喷射次数、主喷喷射次数;

18.步骤2,若p1>p1,且,预喷1喷射次数>1和/或主喷喷射次数>1,则控制开启出口电磁阀,高压预留腔向高压共轨注入高压油,并计算出口电磁阀的开启时间,开启时间达到后控制关闭出口电磁阀,此时当前周期多段燃油喷射结束,并确定结束时刻高压共轨压力p2和高压预留腔压力p2,等待下一周期的多段燃油喷射,返回步骤1;

19.步骤3,若p1≤p1,或,预喷1喷射次数=1和主喷喷射次数

20.=1,则控制出口电磁阀保持关闭,等待满足建压条件后对高压预留腔进行建压,返回步骤1。

21.进一步地,所述喷射参数的确定过程为:

22.根据发动机扭矩需求和发动机转速确定目标总油量,将目标总油量进行分配得到预喷1油量和主喷油量;

23.将预喷1油量和主喷油量转换为预喷1体积量和主喷体积量;

24.根据预喷1体积量和主喷体积量确定预喷1估算作用时间、主喷估算作用时间;

25.根据预喷1估算作用时间、主喷估算作用时间、预喷1喷射提前角、主喷喷射提前角、发动机转速、油门变化率计算出预喷1喷射次数、主喷喷射次数、预喷1加电时长、主喷加电时长、预喷1喷射间隔、主喷喷射间隔。

26.进一步地,当前时刻高压预留腔压力p1通过以下公式确定:

27.p1=pmax-δp1,pmax为高压预留腔建压结束时刻的压力或上一周期多段燃油喷射开始时刻高压预留腔压力,δp1为上一周期多段燃油喷射过程中高压预留腔压力衰减量。

28.进一步地,所述δp1通过查p1-t1-衰减量δp map表得到,p1为当前时刻的高压共轨压力,t1为当前周期多段燃油喷射过程中出口电磁阀的开启时间。

29.进一步地,所述出口电磁阀的开启时间t1通过以下公式确定:

30.t1=预喷1加电时间+主喷加电时间+预喷1喷射间隔*预喷1喷射次数+主喷喷射间隔*主喷喷射次数。

31.进一步地,当发动机在正常运转且处于高负荷状态时确定满足建压条件;所述高负荷状态指发动机转速在设定范围、扭矩百分比达到85%以上。

32.进一步地,所述对高压预留腔进行建压指开启入口电磁阀,通过高压油泵及高压共轨向高压预留腔内注入高压油,提高高压预留腔内压力,直至满足设定条件后,控制关闭入口电磁阀,高压预留腔建压结束。

33.进一步地,所述设定条件为t1≥min(t2,t3),其中,min()表示取最小值,t1为从开始建压时刻起的累计建压时间,t2为开始建压时刻时的发动机转速对应的理论建压时间,t3为建压过程中发动机实时转速对应的理论建压时间。

34.更进一步地,高压预留腔建压结束时刻的压力等于该时刻高压共轨的压力,高压共轨的压力通过共轨传感器检测得出。

35.本发明的有益效果是:

36.本发明在高压油泵、高压共轨、喷油器之间增加高压预留腔及对应的电磁阀,通过对高压预留腔及电磁阀的控制,可以将发动机在高压状态时的油轨高压保持在其中;同时在发动机喷油器进行多段喷射时,因卸掉高压油轨中的部分压力,会导致发动机喷油器喷射时形成的喷射线束将逐步衰减,此时可通过高压预留腔将预存的高压油导入至共轨中,以维持在喷射过程中高压共轨的压力,从而保持发动机喷油器的喷射线束稳定,将更好的改善其发动机缸体内的燃烧效率;并且因为高压轨压的压力稳定、喷油器喷射能稳定也进一步保证了发动机运行稳定性,减少其因喷射不均造成的爆震等不好情况。

37.本发明通过高压预留腔的存压功能,在喷射间隔期间,可以开启出口电磁阀,将高压油轨腔的高压油导入至共轨中,从而使其因喷射而降低的油压迅速上升,保证缩短其燃油喷射时长,提升了燃油燃烧效率。本发明基于高压预留腔存储高压能力,也可以扩大发动机燃油系统内的高压油体积,从而在喷油器喷射时可以降低发动机高压油管内油压波动,从而降低单次喷射油量误差,保证了多次喷射油量稳定性

附图说明

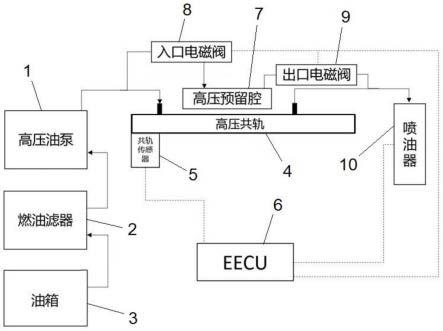

38.图1为本发明稳压可切换式多段燃油喷射系统的原理示意图。

39.图2为本发明稳压可切换式多段燃油喷射方法的流程图。

40.图3为本发明稳压可切换式多段燃油喷射方法的运算示意图。

41.图中,1-高压油泵;2-燃油滤器;3-油箱;4-高压共轨;5-共轨传感器;6-发动机控制单元;7-高压预留腔;8-入口电磁阀;9-出口电磁阀;10-喷油器。

具体实施方式

42.下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以互相结合。

43.在使用本说明书中描述的“包括”、“具有”和“包含”的情况下,除非使用否则还可以具有另一部分或其他部分,所用的术语通常可以是单数但也可以表示复数形式。

44.本发明的各种实施方案的特征可以部分地或全部地彼此组合或者拼接,并且可以如本领域技术人员可以充分理解的以各种不同地构造来执行。本发明的实施方案可以彼此独立地执行,或者可以以相互依赖的关系一起执行。

45.如图1所示,本发明提供一种稳压可切换式多段燃油喷射系统包括高压油泵1,用于将燃油泵至高压预留腔7和高压共轨4中;

46.燃油滤器2,用于对油箱1中燃油进行过滤输出至高压油泵1;

47.高压共轨4,用于提供高压油至喷油器10;

48.高压共轨4上安装有共轨传感器5,用于检测高压共轨压力;

49.高压预留腔7,一端通过管道连通高压油泵1和高压共轨4入口、另一端通过管道连通高压共轨4出口和喷油器10入口,用于预存高压油,在需要进行多段喷射时导入高压油至喷油器;

50.入口电磁阀8,安装于高压预留腔7连通高压油泵1和高压共轨4的公共管道上,即

关闭入口电磁阀8时,高压预留腔7与高压油泵1和高压共轨4之间的通道均断开;

51.出口电磁阀9,安装于高压预留腔7连通高压共轨4和喷油器10的公共管道上,即关闭出口电磁阀9时,高压预留腔7与高压共轨4和喷油器10之间的通道均断开;

52.喷油器10,用于喷射高压油;

53.发动机控制单元(eecu)6,用于采集车辆参数,根据车辆参数确定喷射参数,根据喷射参数控制入口电磁阀8和出口电磁阀9的开启和关闭,进行多段燃油喷射控制。

54.本发明还提供一种基于上述的稳压可切换式多段燃油喷射系统实现稳压可切换式多段燃油喷射的方法,如图2、图3所示,包括以下步骤:

55.步骤1,根据上述发动机控制单元确定喷射参数进行当前周期的多段燃油喷射控制,当前周期的多段燃油喷射开始时,判断当前时刻高压共轨压力p1与高压预留腔压力p1的大小、预喷1喷射次数、主喷喷射次数;

56.步骤2,若p1>p1,且,预喷1喷射次数>1和/或主喷喷射次数>1(即既要满足压力关系,同时预喷1和主喷中至少有一个的喷射次数大于1),则控制开启出口电磁阀,高压预留腔向高压共轨注入高压油,并计算出口电磁阀的开启时间t1,开启时间t1达到后控制关闭出口电磁阀,此时当前周期多段燃油喷射结束,并确定结束时刻高压共轨压力p2和高压预留腔压力p2,等待下一周期的多段燃油喷射,返回步骤1;

57.步骤3,若p1≤p1,或,预喷1喷射次数=1和主喷喷射次数=1(即压力不满足,或者,预喷1和主喷的次数均等于1),则控制出口电磁阀保持关闭,等待满足建压条件后对高压预留腔进行建压,返回步骤1。

58.上述方案中,所述喷射参数的确定过程为:

59.1、按照发动机扭矩需求和发动机转数根据如下的map表1确定目标总油量。

60.表1发动机需求扭矩与发动机转数map表

[0061] 发动机需求扭矩1发动机需求扭矩2发动机需求扭矩3发动机需求扭矩4转速a目标总油量11目标总油量12目标总油量13目标总油量14转速b.............转速c............转速d............

[0062]

2、将目标总油量与当前发动机转速分别按照二维查表进行分配得到预喷1油量和主喷油量;

[0063]

3、将预喷1油量和主喷油量转换为预喷1体积量和主喷体积量:考虑到燃油温度对燃油密度ρ的影响,为了精确控制燃油量,将计算得到的每循环每缸喷射的以质量计的喷油量qm进一步转化为体积量qv:

[0064]qv

=qm/ρ

(tf)

[0065]

tf

为燃油温度;ρ

(tf)

为

tf

时的燃油密度。

[0066]

4、根据预喷1体积量和主喷体积量与轨压之间的二维表查找确定预喷1/主喷估算作用时间估算作用时间。

[0067]

5、根据预喷1估算作用时间、主喷估算作用时间、预喷1喷射提前角、主喷喷射提前角、发动机转速、油门变化率计算出预喷1喷射次数、主喷喷射次数、预喷1加电时长、主喷加电时长、预喷1喷射间隔、主喷喷射间隔:

[0068]

在计算主喷次数时需要根据(预喷/主喷)估算作用时间与预喷提前角查表2得出(预喷1/主喷)喷射次数。

[0069]

表2估算作用时间与预喷提前角map表

[0070][0071]

将估算作用时间除以喷射次数即可获取(预喷1/主喷)加电时间,公式如下:

[0072]

(预喷1/主喷)加电时间=(预喷1/主喷)估算作用时间/(预喷1/主喷)喷射次数

[0073]

当(预喷1/主喷)喷射次数等于1时,(预喷1/主喷)的喷射间隔为0(即为无效值),当(预喷1/主喷)喷射次数大于1时,(预喷1/主喷)的喷射间隔将由发动机转速和油门变化率查表3获取。

[0074]

表3发动机转速和油门变化率、喷射间隔map表

[0075][0076][0077]

以下从高压预留腔开始建压时刻开始详细描述多周期循环进行多段喷射的过程:

[0078]

1)、在发动机正常运转且处于高负荷状态时,控制开启入口电磁阀,高压预留腔开始建压,建压时间达到后,关闭入口电磁阀,高压预留腔建压结束,记录此时高压预留腔最大压力pmax。

[0079]

所述正常运转指基于驾驶员踩踏油门的开度,发动机燃油系统可以正常喷油,且发动机空气系统可以正常吸收空气,以便发动机缸内燃油和空气正常燃油,并提供整车所需扭矩;所述高负荷状态指发动机转速在设定范围、扭矩百分比达到85%以上。

[0080]

所述对高压预留腔进行建压指开启入口电磁阀,通过高压油泵及高压共轨向高压预留腔内注入高压油,提高高压预留腔内压力,直至满足设定条件后,控制关闭入口电磁阀,高压预留腔建压结束。

[0081]

所述设定条件为t1≥min(t2,t3),其中,min()表示t2和t3中取最小值,t1为从开始建压时刻起的累计建压时间(也即入口电磁阀的开启时间),t2为开始建压时刻时的发动机转速对应的理论建压时间,t3为建压过程中发动机实时转速对应的理论建压时间,t2、t3均通过查发动机转速与理论建压时间map表得到。

[0082]

高压预留腔建压结束时刻的压力pmax等于该时刻高压共轨的压力,高压共轨的压力通过共轨传感器检测得出。

[0083]

2)、高压预留腔建压结束后第一周期多段燃油喷射开始时,控制开启出口电磁阀,高压预留腔向高压共轨注入高压油,并计算出口电磁阀的开启时间t1,开启时间达到后控制关闭出口电磁阀,此时第一周期多段燃油喷射结束,确定此时高压共轨压力p1和高压预留腔压力p1,进入步骤3)。

[0084]

高压共轨压力p1通过轨压传感器检测得出。当前一周期多段燃油喷射完成后,需要计算高压预留腔中压力的衰减量δp,则下一周期多段燃油喷射开始时,高压预留腔压力p(也即当前周期多段燃油喷射结束时的高压预留腔压力)为p=pmax-δp,其中,δp通过查p-出口电磁阀开启时间t1-衰减量map表得到,则高压预留腔压力p1为p1=pmax-δp1。

[0085]

出口电磁阀的开启时间t1为:t1=预喷1加电时间+主喷加电时间+预喷1喷射间隔*预喷1喷射次数+主喷喷射间隔*主喷喷射次数。该公式中预喷1/主喷参数均为第一周期确定的参数。

[0086]

3)、第二周期多段燃油喷射开始时,若p1>p1,预喷1/主喷喷射次数大于1,则控制开启出口电磁阀,高压预留腔向高压共轨注入高压油,并计算出口电磁阀的开启时间t2,开启时间达到后控制关闭出口电磁阀,此时第二次多段燃油喷射结束,确定此时高压共轨压力p2和高压预留腔压力p2,p2=p1-δp2,δp2通过查p2-出口电磁阀开启时间t2-衰减量表得到。出口电磁阀的开启时间t2为:t2=预喷1加电时间+主喷加电时间+预喷1喷射间隔*预喷1喷射次数+主喷喷射间隔*主喷喷射次数。该公式中预喷1/主喷参数均为第二周期确定的参数。

[0087]

4)、重复步骤3的过程,直至第n周期喷油段燃油喷射开始时,若pn≤pn,则预留腔不再注压,等待下一次建压,返回步骤1)。

[0088]

每个周期喷油段燃油喷射时,均需要考虑预喷1/主喷喷射次数,因为当预喷1/主喷喷射次数都等于1时,只有一段喷射,此时多段喷射功能关闭;当预喷1/主喷喷射中至少有一个喷射次数大于1时才表示能够多段式喷射。

[0089]

上述出口电磁阀的开启时间大于喷油器在预喷1/主喷阶段启喷至关闭喷射的总时间。

[0090]

应该明白,公开的过程中的步骤的特定顺序或层次是示例性方法的实例。基于设计偏好,应该理解,过程中的步骤的特定顺序或层次可以在不脱离本公开的保护范围的情况下得到重新安排。所附的方法权利要求以示例性的顺序给出了各种步骤的要素,并且不是要限于所述的特定顺序或层次。

[0091]

上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整、相互结合和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1