1.本发明属于物理储能领域,涉及一种闭式循环储能系统及方法。

背景技术:2.随着新能源在电力系统中的占比越来越大,诸如“新能源出力大幅波动、功率平衡和运行控制难度极大、新能源发电量大时消纳困难、挤占常规电源空间、消纳与安全矛盾突出”等问题会对电力系统带来巨大挑战。

技术实现要素:3.本发明的目的在于克服上述现有技术的缺点,提供了一种闭式循环储能系统及方法,该系统及方法能够满足电源侧储能及深度调峰的要求,且具有安全性、经济性较高的特点。

4.为达到上述目的,本发明采用的技术方案如下:

5.一种闭式循环储能系统,包括压缩机、冷却器、低温膨胀液化系统、液态离心泵、循环水加热器、加热器、膨胀机、冷凝器、冷热蓄热水罐、循环泵、蓄热罐、蓄冷罐和降温蓄冷液化系统,降温蓄冷液化系统的二氧化碳气体出口与压缩机入口连接,压缩机的出口与冷却器吸热侧入口连通;低温膨胀液化系统能够将二氧化碳气体转变为液态二氧化碳,冷却器吸热侧出口与低温膨胀液化系统的二氧化碳气体入口连接,低温膨胀液化系统的二氧化碳液体出口与液态离心泵入口连接,液态离心泵出口与循环水加热器的冷进口连接,循环水加热器的冷出口与加热器的冷入口连接,加热器的冷出口与膨胀机的入口连接,膨胀机的出口与冷凝器的热进口连接,冷凝器的热出口与降温蓄冷液化系统的二氧化碳入口连接;

6.蓄热罐的入口与冷却器的冷出口连接,蓄热罐的出口与加热器的热进口连接,加热器的热出口与蓄冷罐入口连接,蓄冷罐的出口与冷却器的冷入口连接;

7.循环泵的入口与冷热蓄热水罐的出口连接,循环泵的出口与冷凝器的冷入口连接,冷凝器的冷出口与循环水加热器热进口连接,循环水加热器的热出口与冷热蓄热水罐的入口连接。

8.优选的,所述压缩机包括一级压缩机和二级压缩机,冷却器包括一级级间冷却器和二级级间冷却器,一级压缩机出口连通一级级间冷却器吸热侧入口,一级级间冷却器放吸侧出口连通二级压缩机的入口,二级压缩机的出口连通二级级间冷却器吸热侧入口,二级级间冷却器吸热侧出口连通低温膨胀液化系统的入口;

9.蓄热罐的入口与一级级间冷却器以及二级级间冷却器的冷出口均连通,蓄热罐的出口与加热器的热进口连接,加热器的热出口与蓄冷罐入口连接,蓄冷罐的出口与一级级间冷却器以及二级级间冷却器的冷入口均连通。

10.优选的,膨胀机包括一级膨胀机和二级膨胀机,加热器包括一级加热器和二级加热器,循环水加热器的冷出口与一级加热器的冷入口连接,一级加热器的冷出口与一级膨胀机的入口连接,一级膨胀机的出口与二级加热器的冷入口连接,二级加热器的冷出口与

二级膨胀机的入口连接,二级膨胀机的出口与冷凝器的热进口连接;蓄热罐的出口与一级加热器以及二级加热器的热进口均连通,一级加热器以及二级加热器的热出口与蓄冷罐入口连通。

11.优选的,低温膨胀液化系统包括低温膨胀机、第一节流阀和第一液态储罐;冷却器吸热侧出口与低温膨胀机的入口连接,低温膨胀机出口连接至第一液态储罐,低温膨胀机与第一液态储罐连接的管路上设置第一节流阀,第一液态储罐的出口与液态离心泵入口连接。

12.优选的,降温蓄冷液化系统包括深度蓄冷器及第二液态储罐,冷凝器的热出口与深度蓄冷器吸热侧入口连接,深度蓄冷器吸热侧出口连通第二液态储罐的入口,第二液态储罐的出口与深度蓄冷器放热侧入口连接且连接管路上设有第二节流阀,深度蓄冷器放热侧出口与膨胀机入口连接。

13.本发明还提供了一种闭式循环储能方法,该方法采用本发明如上所述的闭式循环储能系统进行,包括如下过程:

14.当电源侧需要储能时,降温蓄冷液化系统向压缩机提供气态co2,压缩机将该气态co2进行压缩升温,压缩升温后的压缩热通过冷却器换热并存储于蓄热罐中,经过冷却器换热后的气态co2经低温膨胀液化系统变为液态co2并进行储存;压缩升温后的压缩热通过冷却器换热时,蓄冷罐出口的冷工质进入冷却器的放热侧吸热之后再进入蓄热罐中进行蓄热;

15.当电源侧需要发电供电时,则压缩机停止工作,液态离心泵将低温膨胀液化系统储存的液态co2输送给循环水加热器,进入循环水加热器中的液态co2换热升温后变为气态co2,之后气态co2再经加热器进行加热升温、送至膨胀机做功发电,膨胀机出口的气态co2经冷凝器的吸热侧后进入降温蓄冷液化系统进行降温、液化存储;蓄热罐向冷却器的放热侧输送热工质,以对气态co2进行加热,冷却器中放热后的热工质经冷却器放热侧出口进入蓄冷罐;循环泵将冷热蓄热水罐中的水泵入冷凝器的放热侧进行吸热,水被加热后进入循环水加热器的吸热侧,以对循环水加热器放热侧的液态co2加热变为气态co2,之后循环水加热器吸热侧的水再进入冷热蓄热水罐。

16.优选的,降温蓄冷液化系统向压缩机提供得气态co2的压强为0.6~0.8mpa、温度为 10~20℃,压缩机出口的气态co2压强为14~15mpa、温度为150~160℃,冷却器吸热侧出口的气态co2压强为14~15mpa、温度为50~60℃,低温膨胀液化系统储存的液态co2压强为0.55~0.6mpa、温度为-53~-55℃,液态离心泵出口的液态co2压强为14-15mpa、温度为

ꢀ‑

40~-50℃,循环水加热器放热侧出口的气态co2压强为14~15mpa、温度为10~15℃,冷却器放热侧出口的气态co2压强为14~15mpa、温度为140~155℃,膨胀机出口的气态co2压强为 1~1.2mpa、温度为65~75℃,冷凝器放热侧出口的气态co2压强为1~1.2mpa mpa、温度为 20~25℃,冷凝器放热侧出口的水温为20-65℃,循环水加热器吸热侧出口的水温为15~20℃。

17.优选的:所述压缩机包括一级压缩机和二级压缩机,冷却器包括一级级间冷却器和二级级间冷却器,一级压缩机出口连通一级级间冷却器吸热侧入口,一级级间冷却器吸热侧出口连通二级压缩机的入口,二级压缩机的出口连通二级级间冷却器吸热侧入口,二级级间冷却器吸热侧出口连通低温膨胀液化系统的入口;蓄热罐的入口与一级级间冷却器

以及二级级间冷却器的冷出口均连通,蓄热罐的出口与加热器的热进口连接,加热器的热出口与蓄冷罐入口连接,蓄冷罐的出口与一级级间冷却器以及二级级间冷却器的冷入口均连通;

18.一级压缩机出口的气态co2压强为2.88~3mpa、温度为140~155℃,一级级间冷却器吸热侧出口的气态co2压强为2.88~3mpa、温度为15~25℃,二级压缩机出口的气态co2压强为 14~15mpa、温度为150~160℃,二级级间冷却器吸热侧出口的气态co2压强为14~15mpa、温度为50~60℃;

19.优选的:膨胀机包括一级膨胀机和二级膨胀机,加热器包括一级加热器和二级加热器,循环水加热器的冷出口与一级加热器的冷入口连接,一级加热器的冷出口与一级膨胀机的入口连接,一级膨胀机的出口与二级加热器的冷入口连接,二级加热器的冷出口与二级膨胀机的入口连接,二级膨胀机的出口与冷凝器的热进口连接;蓄热罐的出口与一级加热器以及二级加热器的热进口均连通,一级加热器以及二级加热器的热出口与蓄冷罐入口连通;

20.一级加热器放热侧出口的气态co2压强为14~15mpa、温度为140~155℃,二级加热器放热侧出口的气态co2压强为3.5~4mpa、温度为150~165℃,二级膨胀机出口的气态co2压强为1~1.2mpa、温度为65~75℃。

21.优选的:低温膨胀液化系统包括低温膨胀机、第一节流阀和第一液态储罐;冷却器吸热侧出口与低温膨胀机的入口连接,低温膨胀机出口连接至第一液态储罐,低温膨胀机与第一液态储罐连接的管路上设置第一节流阀,第一液态储罐的出口与液态离心泵入口连接;低温膨胀机出口的液态co2压强为1.2~1.5mpa、温度为-40~-60℃,第一节流阀出口的液态co2压强为0.55~0.6mpa、温度为-53~-55℃;

22.降温蓄冷液化系统包括深度蓄冷器及第二液态储罐,冷凝器的热出口与深度蓄冷器吸热侧入口连接,深度蓄冷器吸热侧出口连通第二液态储罐的入口,第二液态储罐的出口与深度蓄冷器放热侧入口连接且连接管路上设有第二节流阀,深度蓄冷器放热侧出口与膨胀机入口连接;深度蓄冷器吸热侧入口气态co2压强为1~1.2mpa、温度为20~25℃,深度蓄冷器吸热侧出口为液态co2,该液态co2压强为0.9~1mpa、温度为-42~-40℃,第二液态储罐中存储的co2压强为0.9~1mpa、温度为-42~-40℃,第二节流阀出口的液态co2压强为0.6~0.8mpa、温度为-38~-35℃,深度蓄冷器放热侧出口的气态co2压强为0.6~0.8mpa、温度为10~20℃。

23.本发明具有以下有益效果:

24.本发明所述的闭式循环储能系统及方法在具体操作时,利用低谷过剩电量压缩co2储能,实现电源侧储能及调峰,使得电源侧始终处于稳定运行,解决深度调峰快速变负荷给机组及辅助设备带来的潜在危害,具体的,当电源侧需要深度调峰时,则通过压缩机、冷却器对co2进行压缩升温,压缩升温后的co2经过低温膨胀液化系统将气态转为液态,进行储存,液态 co2体积小,易储存,彻底解决压缩空气储存所带来的制约,同时消耗电能,实现深度调峰。另外,当电源侧需要发电供电时,则利用蓄热罐中存储的热工质及液体通过升温膨胀发电系统进行发电,为外界可以迅速提供稳定电量,具有系统简单、反应迅速、储能能力强及深度调峰潜力大的特点,同时安全性及经济性较高,电-电转化效率可到70%以上。

附图说明

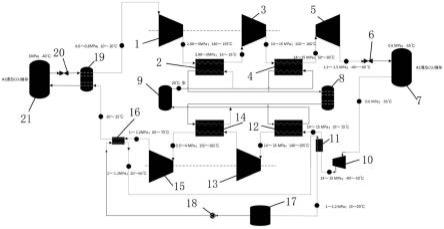

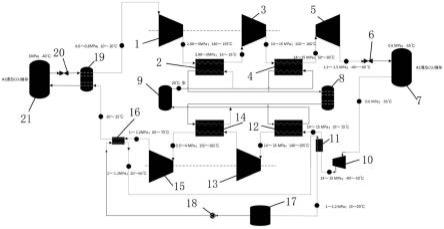

25.图1为本发明闭式循环储能系统的结构示意图。

26.其中,1为一级压缩机、2为一级级间冷却器、3为二级压缩机、4为二级级间冷却器、5 为低温膨胀机、6为第一节流阀、7为第一液态储罐、8为蓄热罐、9为蓄冷罐、10为液态离心泵、11为循环水加热器、12为一级加热器、13为一级膨胀机、14为二级加热器、15为二级膨胀机、16为冷凝器、17为冷热蓄热水罐、18为循环泵、19为深冷蓄冷罐、20为第二节流阀、21为第二液态储罐。

具体实施方式

27.下面结合附图和实施例来对本发明做进一步的说明。

28.如图1所示,本发明闭式循环储能系统,包括压缩机、冷却器、低温膨胀液化系统、液态离心泵10、循环水加热器11、加热器、膨胀机、冷凝器16、冷热蓄热水罐17、循环泵18、蓄热罐8、蓄冷罐9和降温蓄冷液化系统,降温蓄冷液化系统包括深度蓄冷器19及第二液态储罐21,冷凝器16的热出口与深度蓄冷器19吸热侧入口连接,深度蓄冷器19吸热侧出口连通第二液态储罐21的入口,第二液态储罐21的出口与深度蓄冷器19放热侧入口连接且连接管路上设有第二节流阀20;压缩机包括一级压缩机1和二级压缩机3,冷却器包括一级级间冷却器2和二级级间冷却器4,深度蓄冷器19放热侧出口与一级压缩机1入口连接,一级压缩机1出口连通一级级间冷却器2吸热侧入口,一级级间冷却器2吸热侧出口连通二级压缩机3 的入口,二级压缩机3的出口连通二级级间冷却器4吸热侧入口,低温膨胀液化系统包括低温膨胀机5、第一节流阀6和第一液态储罐7;二级级间冷却器4吸热侧出口连通低温膨胀机5 的入口,低温膨胀机5出口连接至第一液态储罐7,低温膨胀机5与第一液态储罐7连接的管路上设置第一节流阀6,第一液态储罐7的出口与液态离心泵10入口连接;蓄热罐8的入口与一级级间冷却器2以及二级级间冷却器4的冷出口均连通,蓄热罐8的出口与加热器的热进口连接,加热器的热出口与蓄冷罐9入口连接,蓄冷罐9的出口与一级级间冷却器2以及二级级间冷却器4的冷入口均连通;第一液态储罐7的二氧化碳液体出口与液态离心泵10入口连接,液态离心泵10出口与循环水加热器11的冷进口连接;膨胀机包括一级膨胀机13和二级膨胀机15,加热器包括一级加热器12和二级加热器14,循环水加热器11的冷出口与一级加热器12的冷入口连接,一级加热器12的冷出口与一级膨胀机13的入口连接,一级膨胀机13 的出口与二级加热器14的冷入口连接,二级加热器14的冷出口与二级膨胀机15的入口连接,二级膨胀机15的出口与冷凝器16的热进口连接;蓄热罐8的出口与一级加热器12以及二级加热器14的热进口均连通,一级加热器12以及二级加热器14的热出口与蓄冷罐9入口连通;循环泵18的入口与冷热蓄热水罐17的出口连接,循环泵18的出口与冷凝器16的冷入口连接,冷凝器16的冷出口与循环水加热器11热进口连接,循环水加热器11的热出口与冷热蓄热水罐17的入口连接。

29.本发明上述闭式循环储能系统的工作方法,包括如下过程:

30.当电源侧需要储能时,第二液态储罐21中的液态co2经第二节流阀降压后进入深度蓄冷器19放热侧被加热升温变为气态co2,深度蓄冷器19向一级压缩机1提供气态co2,一级压缩机1以及二级压缩机3对气态co2进行逐级压缩升温,通过一级级间冷却器2和二级级间冷却器4将热量换热并存储于蓄热罐8中,经过冷却器换热后的气态co2经低温膨胀机5后

转化为液态co2,液态co2经第一节流阀降压后储存于第一液态储罐7内;压缩升温后的压缩热通过一级级间冷却器2和二级级间冷却器4换热时,蓄冷罐9出口的冷工质进入一级级间冷却器2和二级级间冷却器4的放热侧吸热之后再进入蓄热罐8中进行蓄热;

31.当电源侧需要发电供电时,则一级压缩机1以及二级压缩机3停止工作,液态离心泵10 将第一液态储罐7储存的液态co2输送给循环水加热器11,进入循环水加热器11中的液态 co2换热升温后变为气态co2,之后气态co2再经一级加热器12进行加热升温、送至一级膨胀机13做功发电,一级膨胀机13出口的气态co2再经二级加热器14加热升温、送至二级膨胀机15做功发电,二级膨胀机15出口的气态co2经冷凝器16的吸热侧后进入深度蓄冷器19 吸热侧进行降温存储,进入深度蓄冷器19中的气态co2放热后以液态的形式存储于第二液态储罐21中;蓄热罐8向一级加热器12和二级加热器14的放热侧输送热工质,以对进入一级膨胀机13和二级膨胀机15的气态co2进行加热,一级加热器12和二级加热器14中放热后的热工质经一级加热器12和二级加热器14放热侧出口进入蓄冷罐9;循环泵18将冷热蓄热水罐17中的水泵入冷凝器16的放热侧进行吸热,水被加热后进入循环水加热器11的吸热侧,以对循环水加热器11吸热侧的液态co2加热变为气态co2,之后循环水加热器11吸热侧的水再进入冷热蓄热水罐17。

32.本发明的上述方案中,深度蓄冷器19放热侧出口的气态co2的压强为0.6~0.8mpa、温度为10~20℃,一级压缩机1出口的气态co2压强为2.88~3mpa、温度为140~155℃,一级级间冷却器2吸热侧出口的气态co2压强为2.88~3mpa、温度为15~25℃,二级压缩机3出口的气态co2压强为14~15mpa、温度为150~160℃,二级级间冷却器4吸热侧出口的气态co2压强为14~15mpa、温度为50~60℃;低温膨胀机5出口的液态co2压强为1.2~1.5mpa、温度为

ꢀ‑

40~-60℃,第一节流阀6出口的液态co2压强为0.55~0.6mpa、温度为-53~-55℃;第一液态储罐7储存的液态co2压强为0.55~0.6mpa、温度为-53~-55℃,液态离心泵10出口的液态co2压强为14-15mpa、温度为-40~-50℃,循环水加热器11放热侧出口的气态co2压强为 14~15mpa、温度为10~15℃,一级加热器12方热侧出口的气态co2压强为14~15mpa、温度为140~155℃,二级加热器14放热侧出口的气态co2压强为3.5~4mpa、温度为150~165℃,二级膨胀机15出口的气态co2压强为1~1.2mpa、温度为65~75℃,冷凝器16放热侧出口的气态co2压强为1~1.2mpa、温度为20~25℃,冷凝器16放热侧出口的水温为20-65℃,循环水加热器11吸热侧出口的水温为15~20℃,深度蓄冷器19放热侧入口气态co2压强为1~ 1.2mpa、温度为20~25℃,深度蓄冷器19放热侧出口液态co2压强为0.9~1mpa、温度为-42~

ꢀ‑

40℃℃,,第二液态储罐21中存储的co2压强为0.9~1mpa、温度为-42~-40℃,第二节流阀 20出口的液态co2压强为0.6~0.8mpa、温度为-38~-35℃,深度蓄冷器19吸热侧出口的气态co2压强为0.6~0.8mpa、温度为10~20℃。冷热蓄热水罐17中的水温为15~20℃。

33.本发明利用co2特殊物性参数,提出一种闭式循环储能系统,其特点有:储气室压力低,储气室压缩co2的储能密度高;储气室容积远小于常规气态压缩空气储能,为常规压缩空气储能电站的30%左右,可灵活布置,不受地形限制;相比常规压缩空气储能,不管从电-电转化效率上还是储能密度及储气室容积上都远优于常规压缩空气储能。