一种用于在役高空风电叶片损伤修复的灌胶体积预测方法

1.本发明涉及到风力发电领域,尤其涉及到在役高空风电叶片损伤修复的灌胶体积预测方法。

背景技术:

2.大型风电叶片目前制作工艺都是通过人工铺层及合模,难以避免的在制作过程中出现微小缺陷,在其服役过程中由于所处环境恶劣,砂石、暴风、强降雨降雪会内部导致微小缺陷扩展,使得叶片内部产生层间脱粘损伤,影响其运行状态。

3.光纤光栅应变监测是常用的在役叶片的健康监测方法,光栅受到应力时,波长就会发生变化,波长的变化量与应力的变化量成正比关系,光纤光栅应变传感器通过监测波长变化算出叶片的应变量,当应变量出现异常时说明叶片出现了损伤。

4.叶片出现层间脱粘损伤时,需要对其进行灌胶修复。然而在役叶片一般距地面超过70m,灌胶修复需要维修工人将树脂胶通过塔架内部电梯运送至轮毂,具体的灌胶体积一般需要维修工人预估,若运送胶体不足,无法满足修复要求,若运送胶体过多,会增加高空运送工作量,提高维修成本。因此,对灌胶修复进行精准的量化指导是风电叶片损伤修复的迫切需求。

技术实现要素:

5.(一)发明目的为解决上述技术问题,本发明提供一种用于在役高空风电叶片损伤修复的灌胶体积预测方法,通过建立玻璃纤维复合材料风电叶片损伤与应变间的关联机制,精准预测灌胶修复体积,指导叶片灌胶修复过程。

6.(二)技术方案

7.步骤1:制备带预制裂纹的玻璃纤维样条,对样条进行拉伸破坏测试,建立玻璃纤维复合材料风电叶片损伤与应变间的关联机制;

8.步骤2:利用fbg应变监测系统,实时监测在役风电叶片应变情况;

10.步骤3:当监测到长时间异常应变时,根据损伤与应变的关联机制,预测灌胶体积,对叶片损伤进行修复。

11.进一步地,所述制备带预制裂纹的玻璃纤维样条,具体步骤如下:

12.基于rtm成型工艺制备玻璃纤维样条,玻璃纤维束方向与拉伸方向平行;

13.预制裂纹位于样条中部,垂直于拉伸方向;

14.样条两端粘接上加强片、下加强片,用于拉伸仪夹持。

15.进一步地,所述拉伸破坏测试具体步骤如下:

16.拉伸应变测试仪上夹头、下夹头夹持住样条上的加强片;

17.引伸计夹持样条中部,用于测试样条拉伸过程应变;

18.进一步地,所述建立玻璃纤维复合材料风电叶片损伤与应变间的关联机制,其具

体步骤如下:

19.记录不同预制裂纹长度样条出现损伤裂纹扩展时对应的应变值;

20.计算出现损伤时预制裂纹样条应变值与无裂纹样条应变值之比为应变变化率;

21.计算预制裂纹长度与样条宽度之比得出损伤占比;

22.根据应变变化率及与其对应的损伤占比,建立二者之间的关联机制。

23.进一步地,所述利用fbg应变监测系统,实时监测在役风电叶片应变情况,其具体步骤如下:

24.表贴式fbg传感器分布式粘贴于叶片内部不同位点;

25.传感器连接应变解调仪,实时监测风机叶片转动时产生的应变信号;

26.应变解调仪安装至叶片轮毂设备区,处理得到监测数据并传输至监测室。

27.进一步地,所述根据损伤与应变变化关联机制,预测灌胶体积,其具体步骤如下:

28.由测得的异常应变,根据损伤占比与应变变化率关联机制,得出对应的损伤占比;

29.根据损伤占比,测量传感器所在位置厚度,得出厚度方向的损伤量;

30.测量损伤面积大小,乘以损伤量,为损伤区域体积,即为需要灌胶修复的体积。

31.(三)有益效果

32.本发明的上述技术方案具有如下有益效果:

33.本发明针对在役高空叶片损伤灌胶修复时迫切需求的精准量化指导,建立风电叶片损伤与应变间的关联机制,精准预测灌胶修复所需树脂胶体积。本发明解决了灌胶修复时树脂胶需求量无从知晓的问题,避免出现维修工人高空作业时携带胶体过少维修不完全,胶体过多又增加高空作业工作量,提高维修成本的情况,能有效提高修复效率,为风机叶片的灌胶修复提供重要指导。

附图说明

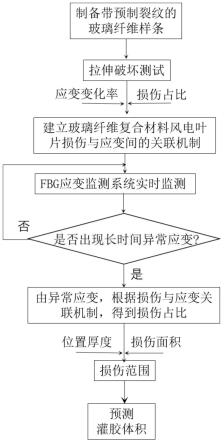

34.图1为本发明灌胶体积预测方法流程图;

35.图2为带预制裂纹玻璃纤维样条拉伸示意图;

36.图3为不同预制裂纹样条应变与应变变化率图;

37.图4为fbg应变监测系统示意图;

38.图5为无损伤和损伤后的应变数据对比;

39.图6为无损伤和修复后的应变数据对比;

40.附图标记:

41.1:拉伸应变测试仪上夹头、2:拉伸应变测试仪下夹头、3:引伸计、401:上加强片、402:拉伸方向、403:玻璃纤维、404:预制裂纹、405:下加强片、501:应变解调仪、502:光纤、503:传感器、504:叶片。

具体实施方式

42.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进行详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。

43.图1为本发明一种用于在役高空风电叶片损伤修复的灌胶体积预测方法流程图,

首先制备带预制裂纹的玻璃纤维样条,进行拉伸破坏测试后,根据样条出现损伤时的应变变化率以及预制裂纹样条的损伤占比建立玻璃纤维复合材料风电叶片损伤与应变间的关联机制。利用fbg应变监测系统进行在役叶片应变监测,当监测到长时间异常应变时,由异常应变,根据损伤与应变关联机制,得到叶片损伤占比,再根据被测位置厚度与损伤面积,得到损伤范围,从而精准预测灌胶修复所需树脂胶体积。

44.带预制裂纹的玻璃纤维样条制备是按照rtm成型工艺制备350mm

×

500mm

×

2mm的玻璃纤维样板,随后将样板裁剪成250mm

×

25mm

×

2mm的样条以及50mm

×

25mm

×

2mm的加强片。将加强片与样条表面使用1000目砂纸打磨增粗糙度,使加强片与样条粘贴牢固,使用胶膜将加强片粘贴在样条上下两端,放入热压机设定温度90℃,压强2mpa热压两个小时。在样条中部一侧预制长度分别为0mm、3mm、6mm、9mm的裂纹。样条拉伸时将试样夹持在拉伸试验机上,确保玻璃纤维束方向与拉伸方向平行,按照塑料拉伸测试准则gb/t1040.1-2018试验标准,设定拉伸速度为2mm/min,用引伸计进行应变测量。如图2所示是带预制裂纹玻璃纤维样条拉伸示意图,图中样条的玻璃纤维束方向(403)与拉伸方向(402)平行,预制裂纹(404)位于样条中部,垂直于拉伸方向。加强片(401)和(405)用于拉伸仪夹持时增加摩擦力,防止拉伸过程打滑。拉伸应变测试仪上夹头(1)、下夹头(3)夹持住样条上的加强片,引伸计(3)位于样条中部,用于测试样条拉伸过程应变。

45.记录不同预制裂纹长度样条出现损伤裂纹扩展时对应的应变及应变变化率如图3所示,从图3中可以看出随着预制裂纹尺寸的增大,裂纹扩展对应的应变值增加。无预制裂纹样条出现内部裂纹萌芽时应变为7001με,3mm预制裂纹样条对应应变为7616με,较无预制裂纹样条应变增加约10%,达到110%;6mm预制裂纹应变为9784με,较无预制裂纹样条应变增加约40%,达到140%;9mm预制裂纹应变达到了14335με,较无预制裂纹样条应变增加约100%,达到200%。同时,由于拉伸样条宽度为25mm,因此3mm宽裂纹占损伤占比为12%,6mm宽裂纹损伤占比为24%,9mm宽裂纹损伤占比为36%。由此建立损伤占比与应变变化率关联机制,即应变达到正常水平的110%左右并长期维持,则叶片厚度方向出现12%损伤,应变达到正常水平的140%左右并长期维持,则叶片厚度方向出现24%损伤,应变达到正常水平的200%左右并长期维持,则叶片厚度方向出现36%损伤。

46.利用fbg应变监测系统,实时监测在役风电叶片应变变化,如图4所示,表贴式fbg传感器(503)分布式粘贴于叶片(504)不同位点,通过光纤(502)连接应变解调仪(501)用于监测风机叶片转动时产生的应变信号;应变解调仪(501)安装至叶片轮毂设备区,用以收集处理得到的监测数据并传输至监测室。

47.应变传感器监测到叶片应变较初始值增加9%并长期维持,说明叶片内部出现损伤,如图5所示。根据损伤占比与应变变化率关联机制,预测损伤占比约为12%。传感器粘贴部位叶片厚度为45mm左右,计算得损伤厚度约为5.4mm,叶片内部观测到不规则泛白损伤区域经测量为0.39m2左右,计算预测灌胶修复所需树脂胶约为2.106升。随后经过灌胶修复,损伤消失,灌胶体积约为2升,误差为5.3%。修复后的应变数据如图6所示,从图中可以看出,灌胶修复后应变监测数据恢复到损伤之前,说明损伤修复完成,叶片回到正常工作状态。

48.综上所述,本发明提供的一种用于在役高空风电叶片损伤修复的灌胶体积预测方法,有效解决了灌胶修复时的精准量化问题,提高了修复效率,为风机叶片的损伤修复提供

重要指导。

49.最后有必要在此说明的是:本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1