一种系列化机舱罩、模具及共模设计方法与流程

1.本发明涉及风力发电设备技术领域,尤其是一种系列化机舱罩、模具及共模设计方法。

背景技术:

2.本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

3.风电机舱罩作为安装在风力发电机组最外层的防护设备,起到保护机舱内部元器件,隔绝风沙、雨水侵害的作用。但风电机舱罩一般采用玻璃钢材质,其生产制备都离不开机舱罩模具。然而,随着风电行业的快速发展,风电机组也在快速更新、升级。机型的变换导致原有结构的机舱罩无法满足新的要求,就需要重新设计制造模具,用于新产品的开发。而重复的模具投入不仅给产品的开发周期带来不利影响,而且还造成了成本的浪费和更多固废垃圾的产生,不利于节能降耗和成本节约。

4.现有机舱罩模块化设计一方面是采用三片体式分型设计,减少机舱罩非必要分型数量,降低安装维护风险,通过设置不同的模组,实现机舱罩产品的系列化拓展,如申请号-cn201921486741.x,一种用于风力发电机组的机舱罩,但是其尾舱模块150包括一系列尾舱构件,上舱模块140包括一系列上舱构件,因此拼装组件增多,拼装效率低。另一方面是将机舱罩主体分割为若干标准的小件,如申请号-cn110578660a。其通过模块化设计,实现多种机型的模具共用,降低了一次模具投入,但此种方案需要机舱罩整体外形规则,否则无法进行模块化拓展,同时由于拼接组件较多,也带来了安装效率降低和后续拼接缝运行维护风险。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的是提供一种系列化机舱罩、模具及共模设计方法,解决现有技术中机型的变换导致原有结构的机舱罩无法满足新的要求,需要重新设计制造模具,而采用模块化设计,将机舱罩主体分割为若干标准的小件实现模具共用,造成拼接组件增多,安装效率降低的技术问题。

6.为了实现上述目的,本发明是通过如下的技术方案来实现:

7.一种系列化机舱罩,包括机舱罩壳体,机舱罩壳体分为:

8.机舱罩左片体,位于机舱罩壳体的第一侧面;

9.机舱罩右片体,位于机舱罩壳体的第二侧面,与机舱罩左片体对应设置且底部与机舱罩左片体底部对接;

10.机舱罩上片体,与机舱罩左片体和机舱罩右片体顶部对接,包括上片主体,上片主体上设有与其高度不同的上片过渡体;

11.机舱罩后片体,设于机舱罩左片体、机舱罩右片体、机舱罩上片体的一端,片体外表面为连续性平滑结构以便调整匹配不同机组。

12.如上所述的一种系列化机舱罩,所述机舱罩左片体、机舱罩右片体和机舱罩上片体远离机舱罩后片体一端设有局部前面板,三者对接后形成的前面板配合主轴连接件,局部前面板采用平板连接结构,局部前面板上设有多组主轴孔切割线。

13.如上所述的一种系列化机舱罩,所述机舱罩左片体和机舱罩右片体的横截面为l型,机舱罩左片体和机舱罩右片体的局部前面板设置圆孔形式的主轴连接孔,底部从局部前面板一端到另一端依次设置塔筒连接孔,进气孔,吊物孔。

14.如上所述的一种系列化机舱罩,所述塔筒连接孔、进气孔、吊物孔设置为内翻结构。

15.一种系列化机舱罩模具,包括模具主体,模具主体与如上任一所述的一种系列化机舱罩中的机舱罩左片体和机舱罩右片体的外形适配,模具主体前端设置多组主轴孔切割线。

16.如上所述的一种系列化机舱罩模具,还包括模具活块,模具活块分为进气孔活块、吊物孔活块和塔筒连接活块,模具活块设置于所述模具主体底部且与模具主体相对位置可调。

17.一种系列化机舱罩共模设计方法,对如权利要求1-4中任一所述的一种系列化机舱罩进行共模设计,包括如下步骤:

18.将机舱罩整体拆分为机舱罩左片体、机舱罩右片体、机舱罩上片体和机舱罩后片体,机舱罩左片体和机舱罩右片体对应设置且底部对接,机舱罩上片体与机舱罩左片体和机舱罩右片体的顶部对接,机舱罩后片体与机舱罩左片体、机舱罩右片体、机舱罩上片体的后端对接;

19.所述机舱罩上片体根据高度差异不同拆分为上片主体和上片过渡体,片体外表面设置为连续性平滑结构以便调整匹配不同机组。

20.如上所述的一种系列化机舱罩共模设计方法,所述机舱罩左片体、机舱罩右片体和机舱罩上片体远离机舱罩后片体一端设有局部前面板,三者对接后形成的前面板用于配合主轴连接件,局部前面板采用平板连接结构,局部前面板上设有主轴孔切割线以形成主轴连接孔。

21.如上所述的一种系列化机舱罩共模设计方法,所述机舱罩左片体和机舱罩右片体的横截面设置为l型。

22.如上所述的一种系列化机舱罩共模设计方法,所述机舱罩内的塔筒连接孔、进气孔、吊物孔设置为内翻结构。

23.上述本发明的有益效果如下:

24.1.本发明的机舱罩壳体进行分型设置,提高机舱罩系列化应用水平,降低多片体连接缝隙处理难度和多模组应用限制,提高通用化水平,片体外表面为连续性平滑结构以便调整匹配不同机组。同时降低了片体的零件数量,实现制作的片体能够快速拼装,提高工作效率。

25.2.局部前面板上设有多组主轴切割线,塔筒连接孔、进气孔、吊物孔设置为内翻结构,实现了不同机组机舱罩片体开孔、连接等差异通过模具活块或切割位置调整来实现,不会破坏机舱罩外表面连续性,便于调整匹配不同机组。

26.3.模具主体前端设置多组主轴孔切割线,可以实现机舱罩前面板上的主轴孔切割

线与模具主体一体标记,保证了在制作机舱罩片体时,在模具主体上标记的主轴孔切割线也对应形成在机舱罩片体上,后续仅需将机舱罩片体上的切割线利用切割工具切割形成主轴连接孔即可。

27.4.将机舱罩进行共模设计,可以保证不同机组机舱罩模具主体通用,降低重复模具投入的开发周期和制作成本。

附图说明

28.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

29.图1是本发明实施例中一种系列化机舱罩的分型示意图。

30.图2是本发明实施例中一种系列化机舱罩的左片体示意图。

31.图3是本发明实施例中塔筒连接挡边的结构示意图。

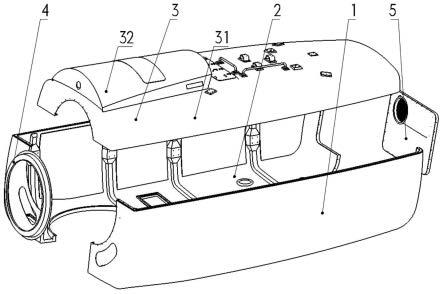

32.图4是本发明实施例中机舱罩模具的结构示意图。

33.图5是本发明实施例中系列化机舱罩对比示意图。

34.图中:为显示各部位位置而夸大了互相间间距或尺寸,示意图仅作示意。

35.其中:1.机舱罩左片体,11.主轴连接孔,12.塔筒连接孔,13.进气孔,14.吊物孔,2.机舱罩右片体,3.机舱罩上片体,31.上片主体,32.上片过渡体,4.主轴连接件,5.机舱罩后片体,6.模具主体,61.主轴孔切割线,62.塔筒连接活块,63.进气孔活块,64.吊物孔活块,7.系列化机舱罩对比,71.主轴连接差异,72.塔筒连接开孔差异,73.内部连接差异,74.其他部分差异。

具体实施方式

36.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

37.正如背景技术所介绍的,现有技术中机型的变换导致原有结构的机舱罩无法满足新的要求,需要重新设计制造模具,而采用模块化设计,将机舱罩主体分割为若干标准的小件实现模具共用,造成拼接组件增多,安装效率降低的问题,为了解决如上的技术问题,本发明提出了一种系列化机舱罩、模具及共模设计方法。

38.实施例一

39.本发明的一种典型的实施方式中,参考图1-图5所示,一种系列化机舱罩,包括机舱罩壳体,机舱罩壳体分为:机舱罩左片体1、机舱罩右片体2、机舱罩上片体3和机舱罩后片体5四部分,其中机舱罩左片体1位于机舱罩壳体的第一侧面,机舱罩右片体2位于机舱罩壳体的第二侧面,机舱罩左片体1和机舱罩右片体2的横截面为l型,其与机舱罩左片体1对应设置且底部与机舱罩左片体1底部对接,由此机舱罩左片体1和机舱罩右片体2对接后形成了机舱罩的左面、右面和底面结构。

40.机舱罩上片体3用于形成机舱罩的顶面结构,其与机舱罩左片体1和机舱罩右片体2顶部对接。考虑到机舱罩上片体3上的结构存在高度差异,机舱罩上片体出于装配完成后机舱高度限制,包括上片主体31,上片主体31上设有与其高度不同的上片过渡体32,无相关

要求时亦可作为一整体。

41.机舱罩后片体5设于机舱罩左片体、机舱罩右片体、机舱罩上片体的后端,所有片体的外表面为连续性平滑结构,实现了采用模具制作的片体,根据不同机组塔筒连接相对位置和尺寸进行机舱罩底部模具活块的制作即可实现降低模具成本,提高模具通用性,以便于调整匹配不同机组。

42.机舱罩左片体1、机舱罩右片体2和机舱罩上片体3的前端设有局部前面板,三者对接后形成完整的前面板,前面板用于配合与主轴连接件进行连接。

43.局部前面板采用平板连接结构,所形成的前面板与其他片体同样是外表面为连续性平滑结构,便于匹配不同的主轴连接件。

44.在局部前面板上设有多组主轴孔切割线61,机舱罩左片体1、机舱罩右片体2和机舱罩上片体3的局部前面板拼接后,主轴孔切割线61组成多个圆,利用切割工具根据不同机组主轴相对位置和尺寸进行机舱罩前面板的切割,切割不同的主轴孔切割线,可以在前面板上形成不同的主轴连接孔11,主轴连接孔11为圆孔,以便于与不同机组的主轴连接。

45.通过设置主轴孔切割线61,在制作片体后,只需要根据机组的主轴型号,切割出对应的主轴连接孔即可,无需因不同主轴型号利用对应的模具制作不同的片体,增强了模具的通用性,主轴孔切割线的设置,便于适配不同机组的机舱罩前面板挡圈。

46.机舱罩左片体1和机舱罩右片体2以及机舱罩上片体的局部前面板设置圆孔形式的主轴连接孔,三者对接后形成圆孔,机舱罩左片体和机舱罩右片体的底部从局部前面板一端到另一端依次设置塔筒连接孔,进气孔,吊物孔,具体位置根据不同机组的情况而有所不同。

47.塔筒连接孔12、进气孔13、吊物孔14设置为内翻结构,不会对片体的外表面造成影响和阻碍,因此,上述机舱罩的结构设置,整体片体的外表面均为连续性平滑结构,不同机组虽然可能需要塔筒连接孔12,进气孔13,吊物孔14的位置有所不同的,但是由于其设置内翻结构,因此在多种情况下,可以采用同一模具先制作形成片体的外表面结构,而对于孔的位置不同,可以采用对应的活块固定在模具上,通过改变活动与模具的相对位置实现制作不同的机舱罩,不会破坏机舱罩外表面连续性,便于调整匹配不同机组。

48.将机舱罩进行上述分型设计,可以保证在实现模具共用的基础上,又能够减小片体零件结构数量,实现制作的片体能够快速拼装,提高工作效率。

49.实施例二

50.一种系列化机舱罩模具,包括模具主体6和模具活块,用于制作实施例一种的机舱罩片体,模具主体6与机舱罩左片体1和机舱罩右片体2的外形适配,模具活块主要包括进气孔活块63、吊物孔活块64和塔筒连接活块62,模具活块设置于模具主体6的底部且与模具主体相对位置可调,以便于通过改变模具活块的位置,进而实现所制作的机舱罩片体中的塔筒连接孔12、进气孔13、吊物孔14的位置不同,适应不同的机组。

51.模具主体的前端可以设置多组主轴孔切割线61,通过为不同机组设置不同的主轴孔切割线61来实现主轴连接开孔的位置和大小调整,通过为不同机组设置不同的塔筒连接活块62、进气孔活块63和吊物孔活块64来实现内部连接开孔的位置和大小调整。

52.如图4所示,在标记主轴孔切割线61时,机舱罩前面板上的主轴孔切割线61与模具主体6一体标记,主轴孔切割线在模具主体上的位置处于模具主体6前面板的内侧,对应的

在机舱罩片体上,主轴孔切割线61形成在片体局部前面板的外侧。保证了在制作机舱罩片体时,在模具主体6上标记的主轴孔切割线61也对应形成在机舱罩片体上,后续仅需将机舱罩片体上的切割线利用切割工具切割形成主轴连接孔即可。

53.机舱罩前面板上的主轴孔切割线与模具主体一体标记可以保证制品后续的加工精度。塔筒连接活块62、进气孔活块63和吊物孔活块64采用单独模块,与主体模具连接固定,保证模具主体的统一。当不同机组的开孔大小改变时,仅需更换对应的活块即可,模具主体可通用。

54.另外,对于机舱罩后片体5和机舱罩上片体3,同样可以采用对应的模具实现模具通用。对于机舱罩内部连接定位,可以通过不同的定位工装实现内部连接的定位及调整,可以参考zl201910044092.6-一种机舱罩制作方法,为现有技术,在此不再赘述。

55.实施例三

56.一种系列化机舱罩共模设计方法,对实施例一种的一种系列化机舱罩进行共模设计,并采用实施例二中的模具制作机舱罩,包括如下步骤:

57.将机舱罩整体拆分为机舱罩左片体1、机舱罩右片体2、机舱罩上片体3和机舱罩后片体5,机舱罩左片体1和机舱罩右片体2对应设置且底部对接,机舱罩上片体3与机舱罩左片体1和机舱罩右片体2的顶部对接,机舱罩后片体5与机舱罩左片体1、机舱罩右片体2、机舱罩上片体3的后端对接;机舱罩上片体3根据高度差异不同拆分为上片主体31和上片过渡体32,片体外表面设置为连续性平滑结构以便调整匹配不同机组。

58.机舱罩左片体1、机舱罩右片体2和机舱罩上片体3远离机舱罩后片体5一端设有局部前面板,三者对接后形成的前面板用于配合主轴连接件4,局部前面板采用平板连接结构,实现机舱罩前部无较大变形,整体平滑,以便于适配不同机组的前面板挡圈,局部前面板上设有主轴孔切割线61以形成主轴连接孔11,以便于根据不同机组主轴相对位置和尺寸进行机舱罩前面板的切割。

59.机舱罩左片体1和机舱罩右片体2的横截面设置为l型,二者底部对接,对称设计,便于采用同一个模具主体制作机舱罩左片体和机舱罩右片体。

60.机舱罩内的塔筒连接孔12、进气孔13、吊物孔14设置为内翻结构,从而不会影响片体外表面设置为连续性平滑结构,根据不同机组塔筒连接相对位置和尺寸进行机舱罩底部模具活块的制作,可以实现模具主体的通用,仅需根据不同机组更换对应的活块以及调整活块的位置即可。

61.如图5所示,为系列化机舱罩对比7,对机舱罩进行共模设计后,采用对应的模具制作机舱罩,实现了系列化机舱罩的模具主体共用,降低了成本,对应机舱罩的主轴连接差异71、塔筒连接开孔差异72、内部连接差异73以及其他部分差异74的局部位置可以参考附图5,通过机舱罩的共模设计解决了机舱罩内部连接尺寸差异导致的模具不能拓展系列化的问题,图5仅列出部分差异,其他差异以不破坏机舱罩外表面的连续性为原则,均可以进行拓展及系列化应用。

62.本实施例通过适当分型方式提高机舱罩系列化应用水平,降低多片体连接缝隙处理难度和多模组应用限制,提高通用化水平;不同机组机舱罩片体开孔、连接等差异通过模具活块或切割位置调整来实现,保证不同机组机舱罩模具主体通用,降低重复模具投入的开发周期和制作成本。

63.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1