一种用于柴油发动机后处理系统的尿素混合器的制作方法

1.本发明属于车辆领域,具体涉及一种用于柴油发动机后处理系统的尿素混合器。

背景技术:

2.在发动机尾气后处理系统中,一般使用选择性催化还原技术(scr)进行后处理,其是在尾气后处理混合器中喷入尿素水溶液,在催化剂的作用下,将尾气中的氮氧化物还原成无害的氮气和水,达到降低排放物的目的。

3.目前广泛用于后处理系统的混合器结构其气流流向为“一字形”(沿管道轴向),例如专利cn102094699a公开了一种“一”字形混合器结构,其尿素喷射后会随着气流沿轴向运动,大部分尿素液滴会直接与scr载体接触形成沉积物,堵塞排气管道,降低氮氧化物的转化效率。专利cn107120162a公开了一种“h”形混合器,其尿素喷射后会与相关结构发生碰撞,尿素液滴会发生破碎,但由于混合器中均为板状结构,尿素液滴的破碎程度较低,仍会产生大量尿素沉积物。

4.综上所述,现有的混合器存在如下问题:尿素液滴破碎程度低、尿素结晶明显,堵塞排气管道,氨气均匀性差导致后处理系统的氮氧化物转化效率低等问题。

技术实现要素:

5.本发明的目的在于提供一种用于柴油发动机后处理系统的尿素混合器,该混合器为可减少后处理系统尿素结晶、提高尿素液滴破碎程度和氨气均匀性的“y”字形尿素混合器。

6.实现本发明目的的技术解决方案为:一种用于柴油发动机后处理系统的尿素混合器,混合器安装在尾气排气管道内与尿素喷口相对于的位置,包括前旋流挡板,柱形旋流片,“z”形挡板,锥形多孔板,后旋流挡,凹凸形丝网和“u”形挡板;

7.前旋流挡板设置在管道内部、且下部与管道之间留有间隙,前旋流挡板上设有使尾气气流转动的孔,“z”形挡板的连接板和前旋流挡板底部连接,形成第一腔室;“u”形挡板设置在“z”形挡板和后旋流挡之间,底部和管道接触,上部和“z”形挡板的中挡板之间留有通道,“u”形挡板和“z”形挡板之间形成第二腔室;“u”形挡板和后旋流挡之间形成第三腔室;

8.柱形旋流片设置在第二腔室内、与尿素喷口同轴设置,使得气体与前旋流挡板使气体的旋转方向相反,凹凸形丝网设置在第二腔室内,上部与柱形旋流片(22)连接;锥形多孔板设置在柱形旋流片和凹凸形丝网之间,用于使得尿素液滴破碎、并将含有尿素液滴的气流分成三股;后旋流挡外周呈和管道内径相同的圆形,其上设有用于排除并使气流旋转的孔。

9.进一步的,前旋流挡板中心设有通孔,周向均布多个孔,与凹凸形丝网相对应的位置的孔为两个通孔,其他周向上的孔位半圆孔,且前旋流挡板上设有与半圆孔相匹配的1/4球形壳体,壳体朝向一致。

10.进一步的,前旋流挡板下部举例管道底部的高度位前旋流挡板半径的1/5-1/7。

11.进一步的,“z”形挡板包括连接板,下挡板,中挡板和上挡板;

12.下挡板和上挡板均与中挡板垂直设置,中挡板上的设有用于安装柱形旋流片的通孔,下挡板和上挡板主体呈朝向相反的弧形,下挡板和上挡板两侧设有与管道相贴合的翼板。

13.进一步的,“z”形挡板的下挡板的底部设有供一部分气流通过避免盲区的多个通孔,下挡板与前旋流挡板周向通孔相对应的一侧翼板上设有多个供一部分气流通过避免盲区的通孔。

14.进一步的,尿素通过设置在管道壁上的喷嘴底座和尿素喷嘴喷入混合器内;

15.柱形旋流片为周向开有多个竖槽的空心圆柱,壁面外侧与竖槽相对于的位置设有多个朝向相同的翅片,柱形旋流片下部为不设置竖槽和翅片的连接部;

16.柱形旋流片侧壁和“z”形挡板的中挡板固定连接,且与尿素喷嘴同轴地设置在喷嘴底座下方。

17.进一步的,锥形多孔板侧壁周向上均布三个朝向锥形多孔板内侧的导流翅片,锥形多孔板侧壁及导流翅片上都均布有多供气流通过并进一步破碎尿素液滴的通孔;锥形多孔板底部周边和柱形旋流片连接部内部固定连接。

18.进一步的,还包括圆环,凹凸形丝网由多层形状类似的丝网堆叠而成,每层丝网整体呈筒形,筒形的底部中心设有上窄下宽的中空丝网凸起;

19.圆环与锥形多孔板的轴线重合,且圆环的上表面与锥形多孔板的下表面重合,凹凸形丝网与圆环形成过渡配合,圆环上表面与凹凸形丝网上表面重合,通过圆环将凹凸形丝网固定在柱形旋流片连接部外周。

20.进一步的,后旋流挡中心设有通孔,周向均布半圆孔,且后旋流挡上设有与半圆孔相匹配的1/4球形壳体,壳体朝向一致,且后旋流挡的壳体的朝向与前旋流挡板的壳体的朝向相反。

21.进一步的,柱形旋流片上的翅片与柱形旋流片的切线呈60

°±

10

°

;

22.导流翅片与锥形多孔板的侧壁面的夹角为30

±

10

°

;且锥形多孔板侧壁及导流翅片的通孔的直径为1-3mm;

23.凹凸形丝网每一层丝网的开孔大小为2

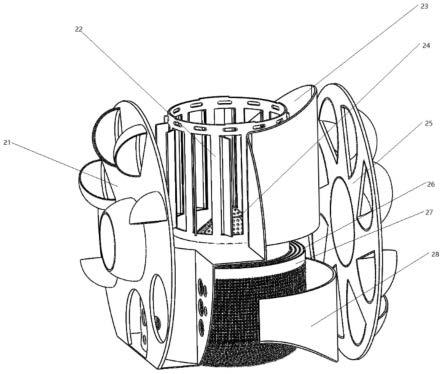

±

0.2mm*2

±

0.2mm。

24.本发明与现有技术相比,其显著优点在于:

25.(1)本发明混合器整体的结构主要考虑了尿素液滴和尾气混合程度、尿素液滴破碎程度及氨气均匀性的优化作用;混合器采用多个使气流进行旋转的包括前旋流挡板和柱形旋流片的结构,使得气流旋转并进行无规则流动,从而使得尿素水溶液与尾气气流充分混合;使用包括锥形多孔板和凹凸形丝网的多孔结构促进尿素破碎成小液滴,更易分解成氨气,减少尿素结晶的生成;后旋流挡板通过使气流旋转可让尿素分解产生的氨气在达到scr选择性催化还原载体前更加均匀;混合器采用“y”形进气的方式可有效减少气流流动的盲区,并削弱尿素液滴吸附在凹凸形丝网的能力。

26.(2)本发明前旋流挡板底部缺口可以使一部分气流直接进入凹凸形丝网底部,减少气流流动盲区,并使得尿素液滴无法完全附着在凹凸形丝网上形成尿素结晶。

27.(3)本发明“u”形挡板配合z”形挡板可以改变尾气流动方向,让尾气从原来沿排气

管道轴向流动变成轴向加径向流动,增加了尿素与尾气的混合长度和混合时长,同时也增加了管道的空间利用率。

28.(4)本发明“z”形挡板下挡板的通孔可引导部分气流进过丝网外围结晶分布较多的区域,从而减少丝网外围的结晶量。

29.(5)本发明锥形多孔板导流翅片与锥形板侧壁面有一定夹角,可以使得经过锥形多孔板的气流速度加快,使得气流携带的液滴以更快速度撞击到丝网上,进行破碎。

30.(6)本发明锥形多孔板中心开有圆孔,配合凹凸形丝网中心凸起部分,可使得气体携带尿素液滴和凸起碰撞,达到最佳破碎效果,并且经过锥形多孔板分成的含尿素液滴的三股气流既可与凹凸形丝网侧壁面接触,又可以与凹凸形丝网凸起的侧壁面接触,增加了尿素液滴破碎程度。

31.(7)本发明前旋流挡板和后旋流挡板上的半圆孔配合多个四分之一球形壳体,可以使得气流旋转并变得更加均匀。

附图说明

32.图1为本发明的混合器布置示意图。

33.图2为图1的a-a向剖面图。

34.图3为本发明的混合器的内部结构示意图。

35.图4为“z”形挡板示意图。

36.图5为“y”形导向结构示意图。

37.图6为凹凸形丝网结构示意图。

38.图7为柱形旋流片结构示意图。

39.图8为前旋流挡板结构示意图。

40.图9为后旋流挡板结构示意图。

41.图10为锥形多孔板结构示意图。

42.附图标记说明:

43.1-管道,2-混合器,3-喷嘴底座,4-尿素喷嘴,21-前旋流挡板,22-柱形旋流片,23

‑“

z“形挡板,24-锥形多孔板,25-后旋流挡,26-圆环,27-凹凸形丝网,28

‑“

u”形挡板,231-连接板,232-下挡板,233-中挡板,234-上挡板,271-第一层丝网,272-第二层丝网,273-第三层丝网,274-第四层丝网。

具体实施方式

44.下面结合附图对本发明作进一步详细描述。

45.如图1-10所示,尿素混合器主要由前旋流挡板21、柱形旋流片22、锥形多孔板24、凹凸形丝网27、“z”形挡板23、“u”形挡板28、后旋流挡板25、圆环26组成,可以实现尿素喷雾与排气混合均匀、增加尿素破碎程度、减少尿素结晶、提升氨气均匀性的功能。其中“z”形挡板23和“u”形挡板28将整混合器分成了三个腔室,“z”形挡板23和前旋流挡板21之间的部分为第一腔室,“z”形挡板23和“u”形挡板28之间的部分为第二腔室,“u”形挡板28和后旋流挡板25之间的部分为第三腔室。

46.前旋流挡板21由一开孔的圆板下部被切除一部分的高度为1/5-1/7半径、5个四分

之一空心球、1个空心半球组成,使得上部气流经过前旋流挡板之后沿进气方向呈逆时针/顺时针旋转;柱形旋流片22由12个翅片和开槽空心圆柱组成,12个翅片均布在空心圆柱外圆上,翅片均向一侧开口且与圆柱切线呈60

°

;翅片使得进入第二腔室内的气体的旋转方向沿柱形旋流片轴线方向顺时针/逆时针旋转;锥形多孔板24上开有三个均布于圆周的导流翅片,导流翅片朝向锥形多孔板内,且与锥形多孔板的侧面的夹角为30

±

10

°

;且1-3mm的圆孔均布于整个挡板上;锥形多孔板24周边焊接在柱形旋流片22底部内侧面,凹凸形丝网27由4层相似丝网堆叠而成,每层丝网中心均有上窄下宽的中空丝网凸起,丝网开孔大小为2

±

0.2mm*2

±

0.2mm;“z”形挡板23由上中下三块挡板和一块连接板拼接而成,上、下挡板呈现圆弧状,中挡板为一中心开孔的平板;后旋流挡板25与前旋流挡板21相似,但四分之一空心球有8个。

47.柱形旋流片22安装在第一腔室中,其轴线与“z”形挡板23的圆孔中心重合,其上表面与喷嘴底座3的下表面重合,喷嘴4安装于喷嘴底座3的中心,其喷射轴线与柱形旋流片22的轴线重合,喷嘴4的下表面与喷嘴底座3的下表面重合;锥形多孔板24位于第一腔室和第二腔室的连接处,一半为于第一腔室,一半位于第二腔室;第二腔室里有圆环26和凹凸性丝网27,其中圆环26与锥形多孔板24的轴线重合,且圆环26的上表面与锥形多孔板24的下表面重合,凹凸形丝网27与圆环26形成过渡配合,圆环26上表面与凹凸形丝网27上表面重合。

48.第一腔室中主要进行尿素与气流的混合,第二腔室主要进行尿素液滴的破碎,促进尿素的分解;工作时,气流分为上下两股气流,一股气流主要气流经前旋流挡板21进入第一腔室、在柱形旋流片22的导向作用下进入第二腔室,另一股气流少量气流从前旋流挡板21下部直接进入第二腔室,两股气流在第三腔室汇合。

49.前旋流挡板21和柱形旋流片22是使柴油机尾气在进入尿素喷射区域前进行无规则流动,以增加尿素与尾气的混合程度,前旋流挡板21和柱形旋流片22使尾气进行两次旋转,且旋转方向相反,可最大程度扰乱气流,促使尾气与尿素混合均匀。锥形多孔板24和凹凸形丝网27的主要作用是使尿素喷射后从大液滴破碎成小液滴,让尿素液滴更易蒸发、热解生成氨气,尿素分解不及时,逐渐累积会形成尿素结晶,增加尿素分解速率可减少尿素结晶的生成。“z”形挡板23和“u”形挡板28是改变尾气流动方向,让尾气从原来沿排气管道轴向流动变成轴向加径向流动,增加了尿素与尾气的混合长度和混合时长,同时也增加了管道的空间利用率。后旋流挡板25是让尿素分解产生的氨气能够在到达scr选择性催化还原载体前分布均匀,有利于提升氮氧化物的转化效率。

50.开始工作时,气流会分成上下两部分,上部气流进过前旋流挡板21后旋转起来,进入第一腔室,下部气流会从前旋流挡板21下部缺口处直接进入第二腔室,其中主要气流为上部气流。上部气流会经过柱形旋流片22后进行二次旋转,然后进入尿素喷射区域,此时的气流是杂乱无章的,尿素会与尾气充分接触并混合,混合后的尿素会在气流的带动下撞击锥形多孔板24,尿素液滴发生第一次破碎,然后破碎后的液滴在锥形多孔板24叶片的导向作用下分成三股向凹凸形丝网27运动,发生二次破碎。下部气流在“u”形挡板28的阻挡作用下,从凹凸形丝网27底部向上运动与上部气流汇合,下部气流的主要作用是让凹凸形丝网27底部气流有足够的气流流过,避免存在气流流动盲区,增加尿素结晶的风险。尿素破碎发生热解后会生成氨气,在经过尿素破碎、分解区域第二腔室后会在后旋流挡板25的作用下旋转并让氨气分布均匀,氨气分布的越均匀可让scr载体的催化作用越好,从而使后处理系

统的氮氧化物转化效率越高。

51.考虑到气流流动可能会存在盲区,因此设计了一种“y”形导向结构如图4,由前旋流挡板21、“z”形挡板23、“u”形挡板28组成,前旋流挡板21下半部分切除一部分并与“z”形挡板23连接,为防止气流直接从凹凸形丝网27下部穿过而无法从凹凸形丝网27中流过,在后面加上了一个“u”形挡板28,迫使气流向上流动,从丝网中间流过,气流呈现“y”形流动;“z”形挡板21开孔也是为了让气流能够覆盖凹凸形丝网27,减少气流流动盲区,如图2所示。这样的设计可以让一部分气流通过开孔直接到达尿素破碎、分解区域第二腔室,让尿素无法附着在气流无法达到的地方从而无法形成尿素结晶。

52.尿素在经过锥形多孔板24后会旋转,为使尿素液滴能够充分破碎,凹凸形丝网27如图5中部有凸起,凸起部分侧面能够使得尿素液滴在旋转轴线附近也能进行破碎且由于锥形多孔板24的中心有小孔,部分尿素液滴会从小孔直接下落进入第二腔室,凹凸形丝网27凸起部分上表面可以起到及时破碎液滴的效果。4层凹凸形丝网27叠加在一起,可以增加尿素液滴的破碎率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1