燃氢发动机的防回火凸轮轴的制作方法

1.本发明是关于发动机制造领域,特别是关于一种燃氢发动机的防回火凸轮轴。

背景技术:

2.现有技术的燃氢发动机的凸轮轴普遍存在以下问题:

3.1、现有的凸轮轴结构型线主要针对传统的柴油机、天然气发动机等机型做设计。设计的理念是提升换气效率,存在进排气门重叠期。

4.2、燃氢发动机具有零碳排放的显著优势,进气道多点喷射+稀薄燃烧是一条重要的技术路线,具有成本低、易实现、空气和氢气均匀混合等优点,但由于空气和氢气在进气道混合,容易产生回火风险。

5.3、回火风险在于进气行程过程中氢气未完全进入气缸,或者进气行程后期缸内氢气反流到进气管,以致部分氢气残留在进气管中。在进排气门重叠期间,缸内高温废气进气进气管,从而点燃进气管中的氢气,造成进气道回火,影响发动机效率,损坏节气门等。

6.由此,解决现有技术的燃氢发动机应用进气道多点喷射而随之产生的容易回火问题成为本行业亟待解决技术问题。

7.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

8.本发明的目的在于提供一种燃氢发动机的防回火凸轮轴,其能够解决现有技术的燃氢发动机应用进气道多点喷射而随之产生的容易回火问题。

9.为实现上述目的,本发明提供了一种燃氢发动机的防回火凸轮轴,其包括沿防回火凸轮轴轴向设置的多个进气凸轮及多个排气凸轮,每个进气凸轮包括进气气门开启缓冲段、进气气门开启段、进气气门关闭段以及进气气门关闭缓冲段;进气气门开启缓冲段的一端与基圆轴向截面轮廓型线相切;进气气门开启段的一端与进气气门开启缓冲段的另一端平滑衔接,进气气门开启段的另一端与凹面凸轮结构的径向截面的轮廓型线相切;进气气门关闭段的一端凹面凸轮结构的径向截面的轮廓型线相切;进气气门关闭缓冲段的一端与进气气门关闭段的另一端平滑线接,进气气门关闭段的另一端与基圆轴向截面轮廓型线相切;其中进气气门开启段和进气气门开启缓冲段与进气气门关闭段和进气气门关闭缓冲段分别位于凹面凸轮结构的径向截面的轮廓型线的最高点和基圆轴向截面中心的连线两侧,且对称设置;其中进气气门开启缓冲段设置的凸轮转角的角度区间为55

°

至43

°

,进气气门开启段设置的凸轮转角的角度区间为43

°

至0

°

,进气气门关闭段设置的凸轮转角的角度区间为0

°

至43

°

,进气气门关闭缓冲段设置的凸轮转角的角度区间为43

°

至55

°

。

10.在一优选的实施方式中,进气凸轮的型线基圆直径为38mm,进气气门开启缓冲段设置的凸轮转角的对应升程为0mm至0.32683mm,进气气门开启段设置的凸轮转角的对应升程为0.32683mm至11.98860mm,进气气门关闭段设置的凸轮转角的对应升程为11.9886mm至

0.32683mm,进气气门关闭缓冲段设置的凸轮转角的对应升程为0.32683mm至0mm。

11.在一优选的实施方式中,每个排气凸轮包括排气气门开启缓冲段、排气气门开启段、排气气门关闭段以及排气气门关闭缓冲段;排气气门开启缓冲段的一端与基圆轴向截面轮廓型线相切;排气气门开启段的一端与排气气门开启缓冲段的另一端平滑衔接,排气气门开启段的另一端与凹面凸轮结构的径向截面的轮廓型线相切;排气气门关闭段的一端凹面凸轮结构的径向截面的轮廓型线相切;排气气门关闭缓冲段的一端与排气气门关闭段的另一端平滑线接,排气气门关闭段的另一端与基圆轴向截面轮廓型线相切;其中排气气门开启段和排气气门开启缓冲段与排气气门关闭段和排气气门关闭缓冲段分别位于凹面凸轮结构的径向截面的轮廓型线的最高点和基圆轴向截面中心的连线两侧,且对称设置;其中排气气门开启缓冲段设置的凸轮转角的角度区间为67

°

至48.5

°

,排气气门开启段设置的凸轮转角的角度区间为48.5

°

至0

°

,排气气门关闭段设置的凸轮转角的角度区间为0

°

至48.5

°

,排气气门关闭缓冲段设置的凸轮转角的角度区间为48.5

°

至67

°

。

12.在一优选的实施方式中,排气凸轮的型线基圆直径为38mm,排气气门开启缓冲段设置的凸轮转角的对应升程为0mm至0.53058mm,排气气门开启段设置的凸轮转角的对应升程为0.53058mm至10.40611mm,排气气门关闭段设置的凸轮转角的对应升程为10.40611mm至0.53058mm,排气气门关闭缓冲段设置的凸轮转角的对应升程为0.53058mm至0mm。

13.与现有技术相比,本技术的燃氢发动机的防回火凸轮轴具有以下有益效果:该发动机凸轮轴进气凸轮型线设计使得点燃式内燃机进气门在下止点前关闭,在内燃机压缩过程中,缸内氢气就不能通过进气门回流到进气管,减小进气管中的氢气浓度,因而能够解决由氢气回流所导致的回火问题;同时负气门重叠期,进排气门重叠角为0,在排气行程过程中,缸内高温废气不能进入进气管,可解决排气行程热源进入进气管,点燃氢气的问题。

附图说明

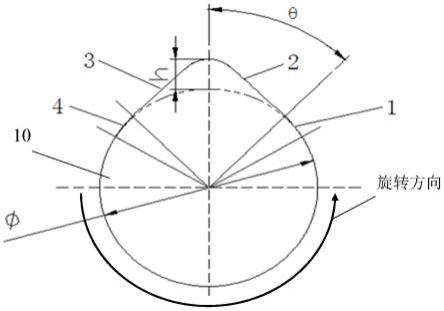

14.图1是根据本发明一实施方式的防回火凸轮轴的进气凸轮的轴向截面示意图;

15.图2是根据本发明一实施方式的防回火凸轮轴的排气凸轮的轴向截面示意图;

16.图3是根据本发明一实施方式的防回火凸轮轴的凸轮型面的曲轴转角与进排气凸轮升程的对应曲线示意图。

17.主要附图标记说明:

18.1-进气气门开启缓冲段,2-进气气门开启段,3-进气气门关闭段,4-进气气门关闭缓冲段,5-排气气门开启缓冲段,6-排气气门开启段,7-排气气门关闭段,8-排气气门关闭缓冲段,φ-进气凸轮的型线基圆直径,θ-进气凸轮转角,h-进气凸轮升程,φ1-进气凸轮的型线基圆直径,θ1-排气凸轮转角,h1-进气凸轮升程。

具体实施方式

19.下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

20.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

21.如图1所示,根据本发明优选实施方式的燃氢发动机的防回火凸轮轴的进气凸轮的型线基圆直径为φ,φ=38mm,且采用凹面凸轮结构。该进气凸轮顺时针运转,凸轮转角为θ,对应的升程为h;由凸轮基圆圆点向上标出纵轴后,纵轴右侧为进气气门开启侧,纵轴左侧为进气气门关闭侧(进气气门开启侧和进气气门关闭侧对称设置,凸轮转角为θ从纵轴开始顺时针或逆时针分别度量),进气气门开启侧依次设置有进气气门开启段2和进气气门开启缓冲段1,进气气门关闭侧依次设置有进气气门关闭段3和进气气门关闭缓冲段4。其中,进气气门开启缓冲段1设置的凸轮转角θ的角度区间为55

°

至43

°

,对应的升程h为0mm至0.32683mm;进气气门开启段2设置的凸轮转角θ的角度区间为43

°

至0

°

,对应的升程h为0.32683mm至11.98860mm;进气气门关闭段3设置的凸轮转角θ的角度区间为0

°

至43

°

,对应的升程h为11.9886mm至0.32683mm;进气气门关闭缓冲段4设置的凸轮转角θ的角度区间为43

°

至55

°

,对应的升程h为0.32683mm至0mm。

22.如图2所示,在一些实施方式中,燃氢发动机的防回火凸轮轴的排气凸轮的型线基圆直径为φ1,φ1=38mm,且采用凹面凸轮结构。该排气凸轮顺时针运转,凸轮转角为θ1,对应的升程为h1;由凸轮基圆圆点向上标出纵轴后,纵轴右侧为排气气门开启侧,纵轴左侧为排气气门关闭侧(排气气门开启侧和排气气门关闭侧对称设置,凸轮转角为θ从纵轴开始顺时针或逆时针分别度量),排气气门开启侧依次设置有排气气门开启段6和排气气门开启缓冲段5,排气气门关闭侧依次设置有排气气门关闭段7和排气气门关闭缓冲段8。其中,排气气门开启缓冲段5设置的凸轮转角θ1的角度区间为67

°

至48.5

°

,对应的升程h1为0mm至0.53058mm;排气气门开启段6设置的凸轮转角θ1的角度区间为48.5

°

至0

°

,对应的升程h1为0.53058mm至10.40611mm;排气气门关闭段7设置的凸轮转角θ1的角度区间为0

°

至48.5

°

,对应的升程h1为10.40611mm至0.53058mm;排气气门关闭缓冲段8设置的凸轮转角θ1的角度区间为48.5

°

至67

°

,对应的升程h1为0.53058mm至0mm。

23.进排气凸轮型线凸轮转角θ(θ1)和升程h(h1)的对应关系附表如下:

24.25.26.[0027][0028]

如图3所示,在一些实施方式中,燃氢发动机的防回火凸轮轴的凸轮型面的曲轴转角与进排气凸轮升程的对应曲线示意图。曲轴工作转角的循环周期为720度,即曲轴旋转两周,才形成一个完整的工作循环。图中定义内燃机的压缩上止点为0

°

曲轴转角,此时内燃机活塞处于燃烧上止点位置,当内燃机工作,缸内气体膨胀做功,推动活塞下行至排气门开启角165

°

曲轴转角(evo)时,气缸开始排气;活塞通过下止点后排气上行,到达排气门关闭角359

°

曲轴转角(evc)时,排气门关闭,排气结束。随后活塞运行至上止点,到达进气门开启角360

°

曲轴转角(ivo)时刻,活塞下行,气缸进气,到达下止点,进气门关闭角532

°

曲轴转角(ivc)时刻,活塞继续运行至下止点,完成循环。

[0029]

综上所述,本技术的燃氢发动机的防回火凸轮轴具有以下优点:该发动机凸轮轴进气凸轮型线设计使得点燃式内燃机进气门在下止点前关闭,在内燃机压缩过程中,缸内氢气就不能通过进气门回流到进气管,减小进气管中的氢气浓度,因而能够解决由氢气回

流所导致的回火问题;同时负气门重叠期,进排气门重叠角为0,在排气行程过程中,缸内高温废气不能进入进气管,可解决排气行程热源进入进气管,点燃氢气的问题。

[0030]

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1