一种风力发电机组装配施工方法及塔筒夹装装置与流程

1.本发明属于风电新能源技术领域,更具体地说,涉及一种风力发电机组装配施工方法及塔筒夹装装置。

背景技术:

2.随着世界能源的日趋匮乏和科学技术的飞速发展,加之人们对环境保护的要求,人们在努力寻找一种能替代石油、天然气等能源的可再生、环保、洁净的绿色能源。风能是当前最有发展前景的一种新型能源,它是取之不尽用之不竭的能源,还是一种洁净、无污染、可再生的绿色能源。

3.我国是世界上风力资源占有率最高的国家,也是世界上最早利用风能的国家之一,据资料统计,我国10m高度层风能资源总量为3226gw,其中陆上可开采风能总量为253gw,加上海上风力资源,我国可利用风力资源近1000gw。如果风力资源开发率达到60%,仅风能发电一项就可支撑我国目前的全部电力需求。

4.随着我国大型风电机组的开发研制工作加快,原来大型风电机组基本上依赖进口,通过多年来的开发研制,如今,大型风电机组的主要部件已基本实现国产化,同时,随着风力发电机制造技术的进步,风力发电机制造越来越大,从原来的1mw、1.5mw、2mw等,发展到目前的2.5mw、3mw、3.6mw、6mw等,叶片越来越长,越来越大,风机安装高度越来越高,由原来的60m、70m、80m、90m

…

,发展到目前120m、140m、160m

…

,因此,给在山区、沿海等复杂环境大型风力发电机设备的安装带来困难。为解决此难题,发明了“一种风力发电机组倒装装置制作与施工方法”,解决了此难题。

5.经调研、查新,目前国内外已建成的风电场施工中,一般是采用传统的风力发电机安装方法:底节塔筒

→

中间节塔筒

→

顶节塔筒机舱

→

叶轮。即叶轮(叶片与轮毂组合一体)在地面整体组装,然后再吊装。但是,随着风力发电机组制造越来越大,安装高度越来越高。叶片越来越长,若叶轮整体吊装,不但在地面组合时占地面积大,而且重量重。随着安装高度越来越高,需要的大型吊车越来越大,且成本越来越高。这种施工方法存在以下缺点:1、安装高度越来越高,重量重,所需主吊机和辅助吊机吨位越来越大大,不利节约成本;2、叶轮在地面组装时,所需拼装场地较大,比如叶片100米,所需场地就在直径200米以上,在山上或海上、滩涂很难找到合适的场地拼接,且不利于环境保护;3、叶轮(叶片与轮毂组合一体)整体安装,在空中叶片迎风面积大,难以控制方向,安全性低,易损坏叶片。

技术实现要素:

6.本发明的目的是解决现有技术存在的问题,提供一种方便安装施工,节约成本,安全性高的风力发电机组装配施工方法及塔筒夹装装置。

7.为了实现上述目的,本发明采取的技术方案为:所提供的这种风力发电机组装配施工方法,其特征在于,包括如下步骤:1)风机基座施工;2)安装塔筒夹装装置的顶升液压缸;3)安装塔筒夹装装置的上部塔筒夹紧支架装置;4)安装顶节塔筒;5)安装机舱与轮毂组

合体;6)安装中间节塔筒;7)安装底节塔筒;8)安装叶片;9)电气检查、调试;10)整机安装完毕。

8.为使上述技术方案更加详尽和具体,本发明还提供以下更进一步的优选技术方案,以获得满意的实用效果:

9.步骤1)中风机基座包括设于混凝土基础上的基础环,在所述基础环外圈设有用于安装顶升液压缸的预埋螺栓。

10.步骤4)中利用辅助吊车将顶节塔筒吊到风机基础环内,通过操作塔筒夹紧支架装置的四个夹紧油缸,使顶节塔筒稳固在夹紧装置内。

11.步骤5)中利用辅助吊车将机舱与轮毂组合体吊装到顶节塔筒上方,缓缓落在顶节塔筒上,通过螺栓使机舱与轮毂组合体连接,并紧固。

12.步骤6)中,通过操作顶升液压缸操作阀,使顶升液压缸缓缓上升,顶升至高于中间塔筒长度10mm左右,停止顶升,用辅助吊车将中间节塔筒送至风机基础环上,慢慢降落顶升液压缸使其与顶节塔筒下平面与中间节塔筒上平面接触,用塔筒连接螺栓固定;松开塔筒夹紧支架装置,缓缓降低顶升液压缸,然后重新夹紧中间节塔筒。

13.步骤7)中,操作液压控制阀,继续缓缓顶升中间塔筒,顶升至高于欲安装的塔筒长度10mm左右,停止顶升,用辅助吊车将欲安装的底节塔筒送至风机基础环上,慢慢降落顶升液压缸使其与中间节塔筒下平面与欲安装塔筒上平面接触,用塔筒连接螺栓固定;重复上述操作,直至完成底节塔筒安装。

14.步骤8)中,安装第一只叶片,将辅助吊车和吊带将叶片绑扎好,缓缓起升,使叶片处于水平状态,慢慢提升,提升到轮毂位置,对准叶片与轮毂连接孔,用高强螺栓穿入,按规定力矩拧紧,解开主吊机吊带;第一只叶片安装完成后,转动叶轮,锁紧刹车制动,同样方法安装第二、第三只叶片,直至安装完毕。

15.风力发电机组装配施工方法中的塔筒夹装装置,其特征在于:所述塔筒夹装装置包括塔筒夹紧支架装置及支撑在塔筒夹紧支架装置下方的顶升液压缸;所述塔筒夹紧支架装置包括支撑框及设于支撑框内侧的夹紧油缸。

16.所述支撑框为由支撑梁组成的方形框架结构,在每侧所述支撑梁内侧均设有朝向中心布置的所述夹紧油缸。

17.所述夹紧油缸的伸缩杆端连接有夹紧板;所述夹紧板为弧形板。

18.本发明与现有技术相比,具有以下优点:本发明风力发电机组装配施工方法及塔筒夹装装置,结构简单,方便安装施工,节约成本,安全性高,具有较强的实用性和较好的应用前景。

附图说明

19.下面对本说明书的附图所表达的内容及图中的标记作简要说明:

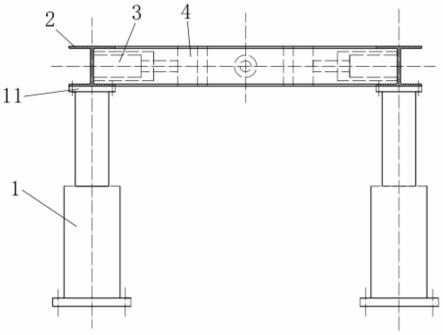

20.图1为本发明中塔筒夹装装置主视图;

21.图2为本发明中塔筒夹装装置左视图;

22.图3为本发明中塔筒夹装装置俯视图;

23.图4为本发明中风机基座结构示意图;

24.图5为本发明中顶节塔筒及机舱与轮毂安装示意图;

25.图6为本发明中中间节塔筒安装示意图;

26.图7为本发明中底节塔筒安装示意图;

27.图8为本发明中叶片安装示意图。

28.图中标记为:1、顶升液压缸,11、连接板;2、支撑梁,3、夹紧油缸,4、夹紧板;

29.10、机舱,20、轮毂,30、顶节塔筒,40、中间节塔筒,50、底节塔筒,60、叶片;

30.100、混凝土基础,200、固定钢板,300、预埋螺栓,400、基础环。

具体实施方式

31.下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明。

32.在本发明的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

33.本发明风力发电机组装配施工方法,其工艺流程:1)风机基座施工;2)安装顶升液压缸1;3)安装上部塔筒夹紧支架装置;4)安装顶节塔筒30;5)安装机舱10与轮毂20组合体;6)安装中间节塔筒40;7)安装底节塔筒50;8)安装叶片;9)电气检查、调试;10)整机安装完毕。本发明提供风力发电机组装配施工方法,有效地解决复杂条件下,大型风力发电机安装高度越来越高、重量越来越重的施工难题,加快了施工进度,保障安全,降低成本,节约投资。

34.本发明风力发电机组装配施工方法是一种适用与大型风力发电机组安装的倒装方法。首先,设计制作一个塔筒夹装装置。塔筒夹装装置上部由塔筒夹紧支架装置,下部设有四个自伸缩的顶升液压缸1。上部塔筒夹紧支架装置如图1、图2、图3中所示,支撑梁2拼接成形状如正方形的支撑框,支撑梁2为工字型梁,由四根工字型梁焊接构成支撑框,在每根支撑梁2内侧均设有朝向中部布置的夹紧油缸3,每个夹紧油缸3的伸缩杆端均连接有夹紧板4,夹紧板4在夹紧油缸3的作用下夹紧在筒体表面。夹紧板4为四分之一圆弧形结构,对称布置在四个位置。四根支撑梁2分别连接有四个夹紧油缸3,如图3所示,夹紧油缸3前端活塞杆分别连接有弧形夹紧板4,通过支撑梁2用连接螺栓组成正方形支撑框,再通过连接螺栓与四个自由升降的顶升液压缸1连接固定,顶升液压缸1的伸缩杆端设有连接板11,连接板11连接至支撑梁2上,利用液压泵站、液压油管分别与顶升液压缸1和四个夹紧油缸3联接,通过手动或自动控制操作按钮,控制顶升液压缸1和夹紧油缸3自由伸缩,从而达到夹紧塔筒和顶升塔筒的目的。

35.本发明中,辅助吊车将四个自伸缩的顶升液压缸1分别安装至混凝土基础100上的预埋螺栓300上,并用螺母固定,再利用辅助吊车将上部塔筒夹紧支架装置安装至顶升液压缸1上,并用螺栓固定。接着,利用辅助吊车将顶节塔筒30放入风机的基础环400上,通过上部塔筒夹紧支架装置的四个夹紧油缸3夹紧顶节塔筒30,使其稳固;然后利用辅助吊车将机舱10与轮毂20组合体吊到顶节塔筒30上,用螺栓固定,接着操作四个顶升液压缸1使其顶升,顶升至高于中间节塔筒40长度10mm左右,停止顶升。接着用辅助吊车将中间节塔筒40送至风机基础环400上,慢慢降落顶升液压缸1使顶节塔筒30下平面与中间节塔筒40上平面接

触,用塔筒连接螺栓将顶节塔筒30与中间节塔筒40连接固定。同样方法,将四个夹紧油缸3夹紧中间节塔筒40,操作四个顶升液压缸1使其顶升,顶升至高于底节塔筒50长度10mm左右,停止顶升;接着用辅助吊车将底节塔筒50送至风机基础环400上,慢慢降落顶升液压缸1使中间节塔筒40下平面与底节塔筒50上平面接触,用塔筒连接螺栓将底节塔筒50与中间节塔筒40连接固定;安装至底节塔筒50与风机的基础环400固定稳固。接着利用辅助吊车安装叶片60,依次安装第一只叶片、第二只叶片、第三只叶片,直至安装完成。

36.本发明这种风力发电机组装配施工方法,需要辅助吊车吨位小,叶轮无需地面组装,占用组对场地小。由机舱与轮毂组合体在第一节(顶节)安装,吊装高度小、需要吊车吨位较小,并且单叶片安装,这样,重量轻,需要吊装的辅助吊车相对较小,而且,与正装法相比,解决了在山区、滩涂、沿海等特殊环境条件下大型风力发电机安装的难题,施工方便,施工速度快,该塔筒夹装装置可重复使用,节约投资,降低成本,保证了安全,提高了风力发电机安装效率。

37.本发明风力发电机组装配施工方法,具体的一种实施例,按如下施工步骤进行:

38.步骤1)风机基座施工。如图4中所示,在风机基座施工中,预埋好安装顶升液压缸1的预埋螺栓300,预埋螺栓300是由固定钢板200固定预埋螺栓300,预埋螺栓可选用m32

×

2,每块预埋的固定钢板200固定4只预埋螺栓300。

39.步骤2)安装顶升液压缸1。利用辅助吊车将四个顶升液压缸1安装在预埋螺栓300上,并固定牢固。

40.步骤3)安装上部塔筒夹紧支架装置。利用辅助吊车将组合好的塔筒夹紧支架装置吊装到四个顶升液压缸1上方,并用螺栓固定,连接液压泵站、液压油管、自动控制操作系统,并调试合格(如图1、2、3所示)。

41.步骤4)安装顶节塔筒30。利用辅助吊车将顶节塔筒吊到风机基础环内。通过操作塔筒夹紧支架装置的四个夹紧油缸3,使顶节塔筒稳固在夹紧装置内(如图4所示)。

42.步骤5)安装顶节塔筒顶部机舱与轮毂组合体。利用辅助吊车将机舱与轮毂组合体吊装到顶节塔筒上方,缓缓落在顶节塔筒上。通过螺栓使机舱与轮毂组合体连接,并紧固(如图5所示)。

43.步骤6)顶节塔筒顶部机舱与轮毂组合体顶升,安装中间节塔筒40。通过操作顶升液压缸1操作阀,使顶升液压缸1缓缓上升,顶升至高于中间塔筒长度10mm左右,停止顶升,用辅助吊车将中间节塔筒送至风机基础环上,慢慢降落顶升液压缸1使其与顶节塔筒下平面与中间节塔筒上平面接触,用塔筒连接螺栓固定;松开塔筒夹紧支架装置,缓缓降低顶升液压缸1,然后重新夹紧中间节塔筒(如图6中所示)。

44.步骤7)安装底节塔筒50。操作液压控制阀,继续缓缓顶升中间塔筒,顶升至高于欲安装的底节塔筒长度10mm左右,停止顶升,用辅助吊车将欲安装的底节塔筒送至风机基础环上,慢慢降落顶升液压缸1使其与中间节塔筒下平面与欲安装底节塔筒上平面接触,用塔筒连接螺栓固定(如图7所示)。同样方法,直至所有塔筒安装完毕。

45.步骤8)安装叶片。接着安装第一只叶片,将辅助吊车和吊带将叶片绑扎好,缓缓起升,使叶片处于水平状态,慢慢提升,提升到轮毂位置,对准叶片与轮毂连接孔,用高强螺栓穿入,按规定力矩拧紧,解开主吊机吊带;第一只叶片安装完成后,转动叶轮,锁紧刹车制动,同样方法安装第二、第三只叶片,直至安装完毕(如图8中所示)。

46.步骤9)检查电气,调试,试车完毕。

47.步骤10)整个风机设备安装完毕。

48.本发明中塔筒夹装装置,上部为塔筒夹紧支架装置,塔筒夹紧支架装置下方设有顶升液压缸1,控制塔筒夹紧支架装置上下移动。塔筒夹紧支架装置包括支撑框,支撑框内侧设有夹紧油缸3,夹紧油缸3的伸缩杆端设有夹紧板4。支撑框为由支撑梁2连接构成的方形支撑框,在每个支撑梁2的内侧均设有朝向中心布置的夹紧油缸3,通过夹紧油缸3夹持塔筒,控制塔筒升降,夹紧板4为弧形卡接板,以保证夹持的稳定性。

49.本发明风力发电机组装配施工方法及塔筒夹装装置,结构简单,方便安装施工,节约成本,安全性高,具有较强的实用性和较好的应用前景。

50.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

51.上面结合附图对本发明进行了示例性描述,但是本发明并不受限于上述方式,只要采用本发明的方法构思和技术方案进行的各种非实质性的改进或直接应用于其它场合的,均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1