船舶柴油机废气涡轮增压器的清洗装置及清洗方法

1.本发明涉及的是一种柴油机清洗装置及清洗方法,具体地说是柴油机的涡轮增压器的清洗装置及清洗方法。

背景技术:

2.目前,船舶主动力装置为了满足大功率、结构上模块化的需求,普遍采用涡轮增压的技术,而其中的废气涡轮增压器,实现了废气中的能量再利用,另一方面又减轻了主机的功率的输出,从而降低了能量的损耗,实现了经济性、可靠性。现代船舶基本上都采纳废气涡轮增压技术。废气涡轮增压器在运转过程中其里面的流道被碳粒和尘埃污染,因此招致附加了流道的阻力,增压器效率变低,污染重大时还极易有可以会引起增压器的喘振;污物在涡轮上的散布不均匀还有可能使转子因动静不均衡而引发振动。为了进一步提高废气涡轮增压器的效率和实现增压器的优化设计,因而要按期对增压器的内部进行清洁,目的是来复原增压器的功能,降低油耗。目前现在常用的方法是水洗法和干洗法,这俩种方法都各有各自的优缺特点。

3.涡轮端水洗方式

4.涡轮水洗是将水管装在涡轮保护格栅前的排气管上,将淡水喷洒在涡轮入口处,喷入的水雾对污垢进行溶解并且水滴对污垢进行机械地冲击从而将流道内壁上的不顽固的垃圾进行清除,淡水的流量由接头内的孔板和水压进行调整。位于涡轮排气箱的下面布置有排泄阀,是为了将清洗下来的脏污和没有蒸发成气态的液态水通过排泄阀排出。清洗大约10分钟之后,排泄阀流出的水应该变清澈。清洗之后应该在较低的负荷下运转5到10分钟。但是,假如清洗后产生振动,应该从新进行清洗。水洗时,还应该使得柴油机在50%的标定功率的转速下进行运转。

5.压气机端水洗方式

6.压气机端水洗是将一定量的水在短时间内喷入压气机,进水管装在压气机进气箱上,管道把水送入压气机的叶轮前的进气道内。洁净水放在一定量的容器内,用来保证每一次的清洗仅仅只装载确定质量的水。盛器还与气道管路,压气机的排气管道相互接通。容器上的按钮装置在进行清洗时进行操作,水在压差下喷入压气机,整个过程大约持续4秒到10秒。喷入水后,柴油机需要在全负荷的条件下运转一定的时间,目的是使得增压器与柴油机保持绝对的干燥。但是如果清洗后增压的压力和排气的温度几乎没什么变化,操作者可以进行重复的清洗。操作者在清洗压气机后,一旦有机会,就应该及时地清洗空气冷却器,目的是洗去从压气机里冲洗下来的污垢。清洗完成前后的30分钟之内,操作者应该将气缸的滑油的供给量的大小提高到百分之五十至百分之一百,目的是为了保护气缸套不用遭受腐蚀。

7.涡轮端干洗方式

8.涡轮端的干洗方法是向涡轮的进气道内喷洒要求的已经粉碎形态的核桃皮或者小米粒等谷物,颗粒物的规格大约为1.5mm。原理是利用冲击式的方法来彻底清除涡轮增压

器中的积碳等污垢。干洗可在全负荷清洗。操作者需要注意的是,负荷在低于百分之五十的时候不可以进行干洗。另外,如果船舶上装有干洗的设备时,操作者应该严格按照说明书上的操作步骤来进行操作。

9.水洗方式与干洗方式的比较

10.在水洗的过程中,水的温度需要预先被进行加热,如果未经加热,冷水进入废气涡轮壳体的内部,壳体及内部各构件经过废气高温的热传递的作用,本身具有较高温度,热壳体及构件与冷水一旦经过接触将产生较大的温差,如果温差越大,热应力也就会越大,然而高热应力会使得涡轮机体产生裂纹。

11.水进入壳体后,水会随着涡轮端的叶轮而发生转动,所以在叶轮和水之间存在相对的运动,相对运动会对叶轮的转动形成流动阻力,从而一定程度上影响了增压器的运行效率。

12.水在壳体内部流动还会对机体的构件产生酸碱的腐蚀,以及壳体由于叶轮转动各叶片背面和正面间之间存在着压力差,而且水在蜗壳之中具有一定的温度,容易使得水在低压的时候发生气化从而形成气泡,当遇到高压时,水泡又会重新发生破裂液化从而导致发生空泡腐蚀,我们知道,空泡腐蚀对叶片的影响是比较大的。

13.废气通过进气箱进入蜗壳和叶轮,会留下残余的油气,水洗清理涡壳及叶轮时,由于油难溶于水,水对油的溶解作用微乎其微,因此油类物质只能通过水的机械冲洗来进行清理,所以说水对油污的清理能力是十分有限的。

14.水在蜗壳中,由于水的密度比较大,具有一定的重量和体积,因而会对废气形成干扰,也会影响废气中能量的利用率,并且水的运动还会引起机构的振动,产生噪音,长期使用会影响增压器曲轴的对中性,加重支撑轴承负荷而产生磨损,大大地降低机器的寿命。

15.干洗方式

16.干洗的过程中,粉碎物进入蜗壳会直接借助壳腔内的高温从而燃烧,与涡轮所形成的温差较小,热应力也较小,因而涡轮内表面不会形成裂纹。

17.干洗的方式采用碎颗粒燃烧释放能量形成冲击从而进行清理涡轮,对涡轮的阻力比水洗水流的阻力小,干洗的能量可以提高壳体内的温度,有利于涡轮的进行正常的运转。

18.干洗的方式不会形成酸碱腐蚀以及空泡腐蚀,所残留的细小的颗粒物对涡轮的磨料磨损可以认为几乎为零。

19.干洗依靠燃烧能量释放出来的冲击膨胀波来清洗污染物,清洗效果比水洗相比会更加地均匀、一致。而且产生的作用力作用面均匀,对机构的影响比较小。

20.由于干洗的作用力作用面均匀,所产生的振动、噪声比水洗相比会更小,对涡轮增压器的机械负荷、轴承磨损小。

21.干洗的清洗方式也有一定的缺陷,干洗所产生的冲击作用比水洗小,所以对于一些较厚的污染物的部位清理能力与水洗相比差,而且使用干洗的方式清洗必须要保证负荷大于50%,最好要接近于全负荷,因此,对于低负荷运行涡轮无法进行清洗的操作。

22.蒸汽的参数是锅炉运行中最重要的控制参数之一。锅炉是经过燃烧的过程把燃料中的化学能转化为热能,从而使锅炉内的水变成水蒸汽或热水的设备。在依靠以柴油机用作主机的船上,船舶锅炉内产生的饱和蒸汽仅仅用来给燃油、滑油加热以及在日常的生活中使用蒸汽,或者还可以用来发动蒸汽辅机。柴油机干货船中通常设置一台饱和蒸汽的压

力为0.5~1.0mpa、蒸发量为0.4~2.5t/h的辅助锅炉。饱和蒸汽的温度可以高达175℃的高温。

23.传统的涡轮清洗的方式,水洗易腐蚀机械的各部件的表面,振动较大,清洗分布不均匀,但水的机械冲击大,对于较厚的污染物清理能力较强,干洗对机械的损伤小,不易产生裂纹,清洗均匀且一致,但低负荷无法清洗,因此看来传统的方式都不是十分完美的,可以考虑设计一种清洗效果好、对机械损伤小、全负荷都能顺利进行清洗过程的清洗方式。

24.在船舶的航行过程中,船舶锅炉基本上长时间处于工作的状态,所产生的高温高压蒸汽较多,但是能量的利用率较低,能量损耗大,因此,可以使用这部分能量,增加锅炉的能量利用率,节约资源,节省成本,从而提升船舶的总体经济性。

25.综上所述,采用蒸汽清洗增压器的压气机叶轮、涡轮端叶轮及其内表面具有一定的可行性。

26.蒸汽是一种高温高压的气体,蒸汽清洗也称之为过饱和蒸汽清洗。采用蒸汽清洗的这种方法比较柔和且清洗的威力强大,其清洗的原理为高温降解,柔性的蒸汽附着在待清洗的机器的表面,与表面的脏物进行结合,利用其高温将脏物进行软化,因热胀冷缩原理的使污染物膨胀,从而最终实现污物的分离,清洗过程中,蒸汽还能充分地清洗机器的每个地方,做到无死角地清洗,故其清洁的能力较好,能有效地进行清洁机器。另外蒸汽清洗节约了大量的水分,比较环保。而且蒸汽清洗在一个流程内就能实现有效地清洗,操作过程相对简便,减轻了工作量并且十分安全可靠。因其特点蒸汽清洗广泛地被应用在工业设施的保洁、野外车辆的护理、工业轴承的维修清洗、零部件表面的清理油垢、汽车清理与保养、食品工业设备和器具的卫生消毒、医疗设备清洗消毒、卫生防疫等等方面。

技术实现要素:

27.本发明的目的在于提供不但可以节省人力,而且可以减少用刀具或物料所带来的磨损的船舶柴油机废气涡轮增压器的清洗装置及清洗方法。

28.本发明的目的是这样实现的:

29.本发明船舶柴油机废气涡轮增压器的清洗装置,其特征是:包括船舶主机、集气箱、锅炉、控制阀箱,船舶主机连接涡轮增压器,锅炉通过蒸汽总管连接控制阀箱,蒸汽总管上安装第一流量控制阀,控制阀箱的上排控制阀通过废气涡轮端蒸汽流通管连接涡轮,控制阀箱的下排控制阀通过压气机端蒸汽流通管连接压气机,涡轮和压气机均连接废蒸汽收集管,废蒸汽收集管连接集气箱。

30.本发明船舶柴油机废气涡轮增压器的清洗装置还可以包括:

31.1、压气机蜗壳径向对称布置喷嘴,喷嘴通过压气机端蒸汽流通管连接控制阀箱,压气机蜗壳上分别设置压气机进气管、压气机废蒸气排出孔、压气机风机口,压气机辅助风机通过压气机蒸汽截止阀连接压气机风机口,压气机废蒸气排出孔通过废蒸汽收集管连接集气箱。

32.2、涡轮蜗壳径向对称布置喷嘴,喷嘴通过废气涡轮端蒸汽流通管连接控制阀箱,涡轮蜗壳上分别设置涡轮进气管、涡轮风机口,涡轮辅助风机通过涡轮蒸汽截止阀连接涡轮风机口,涡轮连接船舶主机的排气管,排气管连接废蒸汽收集管。

33.本发明船舶柴油机废气涡轮增压器的清洗方法,其特征是:清洗开始时,将辅助风

机打开并运行,经过调节的高温高压蒸汽经过分布在压气机蜗壳径向对称布置的喷嘴,喷嘴根据压气机的叶轮的工作状况调整喷射的角度;清洗过程中,压气机叶轮上的灰尘、油污和碳粒经高温高压的蒸汽清洗以后随着蒸汽通过管道排出外界;在压气机端的进气箱进入的高温高压的蒸汽清洗压气机端的流道,流道的清洗后的污垢在压气机蜗壳的排泄管道排出,完成操作后关闭排污管道;流道的清洗辅助加以水洗,以确保污垢清洗足够干净。

34.本发明船舶柴油机废气涡轮增压器的清洗方法还可以包括:

35.1、经过调压后的高温高压蒸汽经过安装在涡轮蜗壳上的径向对称布置的喷嘴喷入涡轮增压器废气涡轮端;高温高压的蒸汽在蜗壳中对叶轮和流道进行全方面清洗;完成对涡轮的清洗后,清洗后的蒸汽和清洗后产生的污垢在涡轮的离心力的作用下和涡轮中的废气一起排出涡轮增压器,部分残留的污垢通过设在废气涡轮端的排泄管道排出废气涡轮端,完成操作后关闭排泄管道。

36.本发明的优势在于:船舶中锅炉蒸汽直接取至海水加热汽化而成,蒸汽的来源非常简单,十分地方便,成本低,并且绿色环保。蒸汽相对于水洗方式,高温条件不用洗涤剂也能很好地溶解油污,能够有效地避免化学洗涤用品对烟机内部形成侵蚀。蒸汽在流动过程中,流动阻力低,流动过程反应迅速,蒸汽由于其本身温度压力高,在清洗过程中不易液化,在涡壳中产生液滴少,对涡轮端的腐蚀小,且对叶片的冲击作用比水洗低,对机械振动也较轻,噪声也较小。高温可以能够使得蒸汽接触油污时使其能够在短时间内汽化形成油污并带出蜗壳,对于油污等污染物的清理能力比水洗干洗强,高压能够使蒸汽进入更多细小的缝隙狭孔等处清洗,因而比水洗和干洗得清洗方式清洗的更加地干净。高温蒸汽中所携带的能量可以通过和废气的混流作用,传递给废气更多的能量,提高涡轮端叶轮中的可利用能量值,在一定程度上提升增压器的效率。

附图说明

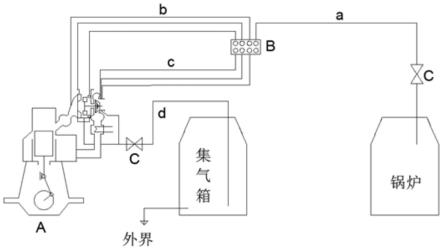

37.图1为本发明的蒸汽清洗原理示意图;

38.图2为废气涡轮压气机端蒸汽喷管布置示意图。

具体实施方式

39.下面结合附图举例对本发明做更详细地描述:

40.结合图1-2,蒸汽清洗装置如图1所示,由主机增压器、锅炉、集气箱以及相关的管路组成,主机的增压器上布有蒸汽喷管以及排气孔。在系统正常运转时,锅炉产生高压高温的蒸汽通过流量控制阀c沿蒸汽总管a流入控制阀箱b,控制阀箱b中的上排控制阀控制进入涡轮端的蒸汽流量的大小,下排控制阀控制进入压气机端的蒸汽流量的大小,在上排阀件动作时,高压蒸汽沿着废气涡轮端蒸汽流通管b进入涡轮,对涡轮进行清洗之后,废蒸汽一部分会随着涡轮端的排气箱排出,另一部分沿着废蒸汽收集管d进入集气箱,下排阀件动作时,高压蒸汽沿着压气机端蒸汽流通管c进入压气机端,对压气机清洗完成后的废蒸汽进入压气机内壁的废蒸汽开孔后沿废蒸汽收集管d进入集气箱,集气箱内对废蒸汽进行收集,废蒸汽在箱内遇冷液化成液态的污水,当收集到一定量时自动对污水进行离心分离,达到排放标准后可以打开排出阀排放至外界。

41.下面将结合附图2对本发明进行描述说明。

42.废气涡轮压气机端蒸汽喷管如图所示,外界的空气经过由滤网过滤,经导流管后进入压气机的叶轮,进气管1是渐缩型的管路,所以空气在流道中压力能转化为动能,压力降低,流速升高,叶轮入口处形成一定真空,此时,首先打开辅助风机2前的蒸汽截止阀3,启动辅助风机2一段时间,之后再打开控制阀箱b让高温高压蒸汽经过压气机端蒸汽流通管c进入压气机蒸汽喷管中,蒸汽与空气混合,在压气机叶轮流道内流动时清洗叶轮流道表面,附着在叶轮上的固体污染物受到高压的作用会被刮下来,油污等被气化,所清洗的污染物随着蒸汽一同流动,当叶轮转至废蒸汽排出孔4时,由于蒸汽具有高压,污染物和污染气体随着蒸汽一同流至废蒸汽收集管d,经过废蒸汽收集管d流到集气箱中汇集,一段时间后启动集气箱中的净化装置,废气经过净化后由排出管排至大气。压气机叶轮蒸汽喷管在涡轮外壳圆周上相距120度,有利于径向力的平衡,从而减少对轴承负荷。

43.蒸汽清洗从其结构上具有自动清洗并且能够有效地排出污染物的功能,清洗后会产生的废蒸汽,废蒸汽中通常含有油水混合物,固体小颗粒,一般空气等等,所以为了保证排出废气不会对大气造成一定程度的污染,因此配备有集气箱,集气箱先通过收集清洗废气,然后采用沉淀法和油水分离等方法对废气蒸汽进行处理,处理后的气体应该符合国际排放标准。蒸汽清洗也具有结构上的不足之处,比如废蒸汽排出管中可能由于小型颗粒污染物的附着,随着时间的积累作用,形成一定的聚合大颗粒,降低排除管的排除效率,堵塞管路,所以管路内一般可配置自动清洗装置,将大颗粒聚集物击碎变成小颗粒流到集气箱进行统一处理。集气箱内带有放残孔,用来将废气中残余空气颗粒排出箱内。另外清洗系统中进气管滤网在长时间使用之后容易堵塞,需要及时清理或更换。蒸汽清洗虽然具备其独特的清洗能力,但是随着增压器运转时间的增加,必不可少的存在污染物的残余,所以定期拆机清洗不可完全被取代。

44.对于废气涡轮增压器涡轮端的结构原理与压气机端类似,唯一不同的是涡轮端的废蒸汽可以直接和柴油机废气一同由排气管排出,不必另设排出孔。对于涡轮叶片上由蒸汽清洗而脱落的固体污染物,会由于重力脱落在增压器底壳上,可以定期打开放残孔将其排出即可。

45.除此之外,对于清洗过程中压气机端,为了防止空气和蒸汽混合后清理污染物产生废气通过进气管进入主机,会对主机造成颗粒磨损,水分过多,也会造成燃烧不良,所以在清洗过程中应及时关闭蒸汽截止阀,使蒸汽能够全部从废气排出口排出。但是容易造成主机进气量大幅下降,所以一般需要启动辅助风机。由此,主机压气机端只能在低负荷情况下使用蒸汽清洗,涡轮端则不存在这个问题。

46.蒸汽清洗还可做如下优化,在压气机端进气管和涡轮端进气道上增设蒸汽喷管,可以强化其清洗性能,而且使其具备清理流道的能力。

47.废气涡轮增压器压气机端的优化设计

48.从锅炉引来的高温高压的蒸汽经过压力调节阀和冷却控制装置来调节蒸汽的参数以适应不同的工作状态和叶轮的转速。清洗开始时将辅助风机2打开并运行一段时间以保证充足的进气量。经过调节的高温高压蒸汽经过分布在压气机蜗壳径向对称布置的喷嘴,喷嘴可以根据压气机的叶轮的工作状况调整喷射的角度。清洗过程中,压气机叶轮上的灰尘、油污和碳粒经高温高压的蒸汽清洗以后大部分随着蒸汽通过管道排出外界。在压气机端的进气箱进入的高温高压的蒸汽可以用来清洗压气机端的流道,流道的清洗后的污垢

在蜗壳的排泄管道排出,完成操作后关闭排污管道。流道的清洗可以辅助加以水洗,以确保污垢清洗足够干净。

49.废气涡轮增压器废气涡轮端的优化设计

50.锅炉产生的高温高压蒸汽经过蒸汽管道,通过安装的压力控制阀和压力表进行压力的调节以达到合适清洗工作状况的压力。经过调压后的高温高压蒸汽经过安装在蜗壳上的若干个径向对称布置的喷嘴喷入涡轮增压器废气涡轮端。高温高压的蒸汽在蜗壳中对叶轮和流道进行全方面的高效清洗。完成对涡轮的清洗后,清洗后的蒸汽和清洗后产生的污垢在涡轮的离心力的作用下和涡轮中的废气一起排出涡轮增压器,部分残留的污垢通过设在废气涡轮端的排泄管道排出废气涡轮端,完成操作后则可以关闭排泄管道。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1