一种海上风机整机运输风机叶片的摆设方法与流程

1.本发明涉及海上风机整机运输风机叶片技术领域,一种海上风机整机运输风机叶片的摆设方法。

背景技术:

2.海上风力资源相比陆地更加丰富,但是海上风力发电受限于风机的安装和运输。海上风电的开发因施工复杂、受制于海况、作业窗口期短等不利因素使得高效而安全的施工方法一直为业界所关注。传统的海上风机叶片运输时多是将叶片水平单层放置或者多层叠放,到达安装地点后,再在海上作业进行安装,安装效率低,且存在较大的安全隐患。

3.另一种是采用风机整机运输安装的方式,一般先将风机的组装、测试在陆上完成,然后整机上载整体式风机运输安装船直接驶往风场进行安装,不但可使海上风机安装更为高效,同时亦減少海上作业时间,从而降低作业风险。因其高效及安全的优点,整机运输安装渐渐已引起业界的关注并对相关的技术开展研发。其中,风机整机高速海上运输将是实现高效的海上风机整机安装重要的一环。

4.基于运输安全考虑,风机在整机运输过程中,风机叶片将被锁定;但在高航速及高风况下,风机叶片将承受高风压而产生大转矩,一旦叶片荷载超出锁定装置的极限后叶片将无法被锁定而发生转动,不利于航行安全。

技术实现要素:

5.本发明旨在克服上述现有技术的至少一种缺陷,提供一种海上风机整机运输风机叶片的摆设方法,可消除高风压产生的大转矩,提高运输效率和运输安全性。

6.具体的,本发明提供一种海上风机整机运输风机叶片的摆设方法,所述风机叶片包括第一叶片、第二叶片和第三叶片;其特征在于,包括如下步骤:s1:将第一叶片旋转至水平位置,并将所述第一叶片的螺距角设置成顺桨或接近顺桨状态;s2:设置第二叶片的几何攻角为小正攻角,约1

°

和第三叶片的初始几何攻角为小负攻角,约-1

°

;所述正攻角的绝对值和所述负攻角的绝对值相等;

7.s3:利用cfd模拟和/或风洞试验微调所述第三叶片的初始几何攻角,使得所述第一叶片、第二叶片和第三叶片的总转矩为零。

8.目前风机叶片一般为三片;在陆地上先安装好,进行整机运输。本发明所述的第一叶片、第二叶片和第三叶片并非对每片风机叶片的固定定义,仅代表位于指定位置状态时该叶片的命名,不能依次限定本发明的保护范围。

9.本发明对风机叶片摆设的操作细节为:首先对等待运输、竖放在甲板上的三叶风机将其中一叶片旋转到水平位置。该叶片定义为第一叶片;将摆放到水平位置的第一叶片的螺距角设置成顺桨或接近顺桨状态。其他两片叶片即为在上的第二叶片和在下的第三叶片,二者均不在水平位置。通过设置第二叶片和第三叶片的几何攻角对水平摆放的第一叶片为镜像对称,并对第三叶片的几何攻角进行微调,最终可使风机各叶片的扭矩彼此互消。

第二叶片和第三叶片几何攻角的实际设置,是以cfd模拟和/或风洞试验进一步确定。一般第二叶片会维持在

±1°

的几何攻角而第三叶片的最终几何攻角设置会在

±5°

左右的范围内。

10.利用cfd模拟和/或风洞试验微调螺距角设置时,会考虑最高航速在最高风速迎风的条件,对摆放在下方位置的叶片进行微调,通过绕径向轴改变其螺距角最终可调节出使风机总转矩为零的设置。原则上,微调可针对位于上方的第二叶片或水平位置的第一叶片进行,但是上方位置的叶片因处于高风速的环境,抵消转矩对螺距角较为敏感,这使得对螺距角的微调需更精確、难度较大的操作。而位于下方的第三叶片由于更靠近海面,风速较低,其抵消转矩对螺距角相对敏感度较低,因而需对螺距角作更大的改变以产生相应的抵消转矩,使得针对第三叶片作螺距角的微调更为容易有利。因此,优选的利用cfd模拟和/或风洞试验对第三叶片进行微调。

11.更为具体的,所述步骤s1中所述顺桨状态为所述第一叶片的螺距角到达零升力而转矩甚小的状态。

12.顺桨设置会与风叶三维几何结构相关。不同产品会有不同的设置。一般需从风机厂家产品技术文件中查找。因此通过技术文件,可以针对性的进行顺桨设置,使得风机第一叶片维持在转矩甚小的状态。

13.若风机厂家关于顺桨精确螺距角设置方法从缺,则所述步骤s1可代以为设置第一叶片的截面的弦线与来风方向平行,即所述第一叶片的几何攻角为零的状态。

14.对于螺距角沿叶片径向并非均匀分布的叶片,所述零几何攻角设置可依沿叶片径向平均几何攻角为零而设置。

15.优选的,所述步骤s2中,所述第二叶片与第三叶片以第一叶片为中轴镜像对称。

16.由于第二叶片和第三叶片不在水平位置,本发明采用一上、一下的风机叶片摆放设计,更为优选的,将以摆放于水平位置的第一叶片作镜像对称设置第二叶片和第三叶片的螺距角,其中上叶片即第二叶片为正攻角,下叶片即第三叶片为负攻角,一般1

°

左右的小攻角即可;二者上、下叶片攻角相反设置亦可,基本能对任何风速皆有效。

17.进一步的,所述步骤s3的微调过程,主要针对第三叶片进行调节;cfd模拟和/或风洞试验微调包括以下步骤:

18.a1:模拟和/或测量风机在最高航速、最高风速迎风条件下的总转矩;检视所述总转矩是否为零;a2:如是,则微调完成;如否,则进入步骤a3;a3:如总转矩为顺时针方向转矩,微调增大第三叶片的负攻角为-1

°‑

δ

°

;如总转矩为逆时针方向转矩,则微调减小第三叶片的负攻角为-1

°

+δ

°

。反复试误直至得出使风机总转矩为零的δ

°

。

19.进一步的,所述步骤a3中,第三叶片的微调方式为通过绕径向轴改变螺距角以调节出使风机的总转矩为零的δ

°

。

20.综而言之,整个风机叶片的摆设操作包括:首先将三叶风机设置成初始摆设状态,即第一叶片为水平位置,而第二叶片和第三叶片不在水平位置,一上、一下的第二叶片和第三叶片将以摆放于水平位置叶片作镜像对称,设置叶片的螺距角。再利用cfd或者风洞试验模拟风机在最高航速、最高风速迎风条件下的总转矩;如果检测到总转矩已为零,则微调完成,如总转矩未达到零转矩的要求,则根据其总转矩的方向做反向的互补调整。即:若总转矩为顺时方向转矩,则增大下叶片的负攻角为-1

°‑

δ

°

。若总转矩为逆时方向转矩,则减小下

叶片的负攻角为-1

°

+δ

°

。通过反复试误直至得出使风机总转矩为零的δ

°

。据此对第三叶片的螺距角进行设置。

21.与现有技术相比,本发明的有益效果为:

22.本发明通过转动风机风轮,摆放其中一叶片到水平位置,并调节各叶片的螺距角,将可消除高风压产生的大转矩,大幅减低锁定装置的荷载,实现高航速、高风况下风机的整机安全运输。

23.同时,本发明的方法能够适用于不同风况环境下的运输,即对任意方向、风速的来风皆适用,而有颇高的实用价值。

24.在风向为斜向时,对斜向风向风速可分解成一垂直风轮风速及一平行风轮风速两分量,其中对垂直风轮的风速,抵消转矩产生的机理如前述;对平行风轮的风速,因风叶的摆放对平行风速成上下对称,故仍可产生近似抵消的转矩。

25.且本发明对螺距角的调节,结合了运输过程中可能的最高航速和最高风速迎风的条件;得出的对风叶的设置能够保证在最恶劣的工况下也能实现风机的整机安全运输。

附图说明

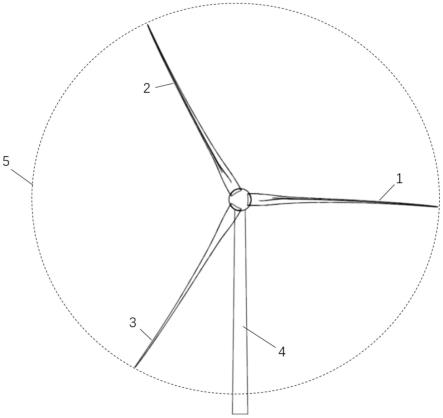

26.图1为风机整机运输风机叶片摆设图。

27.图2为风机整机运输风机叶片摆设又一展示图。

28.图3为风机整机运输风机叶片的显示a-a截面定义的又一展示图。

29.图4为图3中叶片a-a的截面几何定义图。

30.图5为迎风条件下抵消转矩产生机理说明图。

31.图6为斜风情况风速分解图。

32.图7为对平行风轮风速分量抵消转矩产生机理说明图。

33.图8为不同叶片几何在不同攻角下叶片的升力。

具体实施方式

34.实施例中的附图,对本发明实施例中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施例是本发明一部分实施例,而不是全部的实施例。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。下面结合附图对本发明的实施例进行详细说明。

35.需要说明,若本技术实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

36.另外,若本技术实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结

合不存在,也不在本技术要求的保护范围之内。实施例

37.本实施例提供了一种海上风机整机运输风机叶片的摆设方法。如图1所示,风机包括第一叶片1、第二叶片2、第三叶片3、塔筒4;风机转动产生圆形的风轮5;结合图2~4所示,每个叶片具有叶片径向轴6、叶片截面为7、叶片截面弦线8。螺距角θ1为叶片截面弦线8与半径r处叶片截面几向基线的夹角。几何攻角θ2为来风方向与叶片截面弦线8之间的夹角。如图5所示,迎风风向第二叶片2在小正攻角设置下风压产生的上向合力为f1;迎风风向第三叶片3在小负攻角设置下风压产生的下向合力为f2;迎风风向第一叶片1顺桨设置下风压产生的极微小合力为f3;迎风风向第二叶片2在小正攻角设置下上向合力产生的转矩tau1;迎风风向第三叶片3在小负攻角设置下下向合力产生的转矩为tau2;迎风风向第一叶片1顺桨设置下极微小合力产生的转矩为tau3;如图6所示,斜向风向风速为v1;斜向风向垂直于风轮5的风速分量为v11,斜向风向与风轮5平行的风速分量v12;如图7所示,斜向风向与风轮5平行的风速分量在第二叶片2产生的下向合力为f4;斜向风向与风轮5平行的风速分量在第三叶片3产生的上向合力为f5;斜向风向与风轮5平行的风速分量在第二叶片2产生的转矩tau4;斜向风向与风轮5平行的风速分量在第三叶片3产生的转矩为tau5。

38.摆设方法的过程如下:

39.如图1所示,首先对等待运输、竖放在甲板上的三叶风机将其中一叶片,即第一叶片1旋转到水平位置。

40.第一叶片1的顺桨设置:再将摆放到水平位置的第一叶片1的螺距角设置成顺桨状态。本发明风机所述的顺桨状态是指第一叶片1的螺距角到达零升力而转矩甚小的状态。

41.需要说明的是本发明所述的顺桨设置是与风叶三维几何相关的。不同产品会有不同的设置。顺桨螺距角的设置可由风机厂家产品技术文件中查找获得。图8为不同叶片几何在不同攻角下叶片的升力。由图可直接获得叶片零升力的设置。

42.在风机厂家关于顺桨精确螺距角设置方法从缺的情况下,所述顺桨设置可近似地代以设置为叶片截面7的弦线8与来风方向平行,即几何攻角θ2为零的状态。但由于螺距角一般沿叶片径向並非均匀分布,因此本发明的顺桨设置为沿叶片径向平均几何攻角θ2为零的设置。顺桨状态基本上为几何攻角θ2为零附近的范围,见图8。要准确找出零升力叶片螺距角一般需通过数值模拟或实验在接近零几何攻角的范围内进行调试予以确定。

43.第二叶片2和第三叶片3的螺距角设置:其他两片不在水平位置,一上、一下的叶片,分别为第二叶片2和第三叶片3;将以第一叶片1作镜像对称,设置第二叶片2的几何攻角θ2为正攻角1

°

;第三叶片3的几何攻角θ2为负攻角-1

°

。

44.第三叶片3攻角的微调:进一步使用cfd模拟或风洞试验模拟和/或测量风机在最高航速、最高风速迎风条件下的总转矩;检视所述总转矩是否已被消除;如是,则微调完成;如否,则进一步根据总转矩方向及大小微调第三叶片3的攻角θ2;如总转矩为顺时针方向转矩,微调增大第三叶片的负攻角θ2为-1

°‑

δ

°

;如总转矩为逆时针方向转矩,则微调减小第三叶片的负攻角θ2为-1

°

+δ

°

。反复试误直至得出使风机总转矩为零的δ

°

。在此,第三叶片3攻角θ2调节的实际操作是通过叶片绕径向轴6改变其螺距角θ1而得以实现。

45.为说明本发明的有效性,以下对其机理进行说明:

46.将三叶风机风轮5的第一叶片1旋转到水平位置,并依次摆放好叶片角度,即摆放

在水平位置的第一叶片1设置为近似顺桨状态,其他两片不在水平位置,一上、一下的叶片,即第二叶片2和第三叶片3,第二叶片2为正攻角,第三叶片3为负攻角。

47.依照上述步骤设置各叶片的的螺距角后,在来风的作用下,各叶片上的作用力f1、f2、f3及转矩tau1、tau2、tau3,大致会如图5的分布。使用cfd模拟(或风洞试验)对第三叶片3进行的微调,其目的是使第三叶片3获得能抵消第一叶片1和第二叶片2转矩的作用力。原则上,微调虽可对第二叶片2或第一叶片1进行,但第三叶片3由于更靠近海面,风速较低,其抵消转矩的动作对螺距角较不敏感,因而螺距角需要做出较大幅度的调整以产生相应的抵消转矩,这使得微调螺距角的操作更加容易;而第二叶片2因处于高风速的环境,抵消转矩对螺距角较为敏感,这使得对螺距角的微调需更精确、难度较大的操作,因此优选对位于下方的第三叶片3进行调整。

48.以上所述的对风机叶片的摆设方法适用于对风机任意方向的来风。原则上,对给定的风向和风速皆可找出抵消转矩的相应螺距角最佳设置,但最终螺距角设置会以在最高航速在最高风速迎风的条件下,即风机所受的相对风速为最大时的结果为准,以保证最恶劣状态下有最佳的设置。

49.在风向为斜向时,本方法仍然近似有效的机理可以图6加以说明。如图6示,对斜向风向风速可分解成一垂直风轮5风速及一平行风轮5风速两分量,对垂直风轮5的风速,抵消转矩产生的机理如前述;对平行风轮5的风速,因本发明风叶的摆放对平行风轮风速成上下对称,故仍可产生近似抵消的转矩,机理如图7示,第二叶片2与第三叶片3的作用力相反及转矩相抵消。

50.以上实施方式仅用以说明本发明的技术方案而非限制,尽管参照以上较佳实施方式对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或等同替换都不应脱离本发明技术方案的精神和范围。本领域技术人员还可在本发明精神内做其它变化等用在本发明的设计,只要其不偏离本发明的技术效果均可。这些依据本发明精神所做的变化,都应包含在本发明所要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1