一种用于风力机叶片的微波防除冰装置及方法与流程

1.本发明涉及一种用于风力机叶片的微波防除冰装置及方法,属于风力发电技术领域。

背景技术:

2.风力机叶片作为风电机组能量捕获的关键部件,具有独特的空气动力学外形,其在气流通过时产生最优的升力作用,促使叶轮旋转,进而驱动发电机运转,将风能转换为电能。冬春季节时期,风力发电机组在零摄氏度以及零度以下低温条件下运行时,如果遇到潮湿空气、雨水、盐雾、冰雪以及冻雨天气,会发生叶片覆冰现象。叶片覆冰后,由于叶片局部几何翼型的变化会引起其空气动力学特性改变,往往使得其气动效率降低,影响风力发电机组的发电性能。同时,覆有冰层的叶片由于载荷分布不均,进而造成叶轮转动不平衡与异常振动,覆冰严重时叶片动态负荷的增加还会造成过载停机,对风电机组的安全性能产生不利影响。

3.在风电场所处区域的局地气候环境与地形条件的多重因素影响下,风力机叶片在不同工况下会形成质地不同、形状各异的覆冰,位于不同地域的风力机叶片覆冰过程和特征存在很大差异,相应的除冰技术措施也不同。目前,风力机叶片常用的防、除冰技术主要为机械除冰、叶片表面涂层防冰、叶片内腔热鼓风加热防除冰、叶片表层电加热膜防除冰。其中,机械除冰适用于覆冰情况严重的情况,通过机械方法将冰破碎,然后靠气流吹除,其特点是运行成本低,但除冰效率低、工作强度大;叶片表面涂层防除冰是通过在叶片基材表面涂覆防冰涂料,减少冰对基材表面的附着力和表面的覆冰量,再利用风和重力的作用使冰更容易脱离基材表面,其特点是简单易行、成本低,但是防冰效果有限,由于长期暴露在自然环境下,使其耐用性不高,到一定年限需要维护;叶片内腔热鼓风加热防除冰是在叶片内腔根部安装鼓风机、加热管和热循环管道,通过将高压热气输送到叶片内部形成热循环,基于热量传导提高叶片表面温度从而达到防冰除冰目的,其特点是加热效果均匀,不影响气动性能,但由于叶片玻璃钢基体的导热系数不高,导致其耗能极高,除冰效率低下;叶片表层电加热膜防除冰是在叶片上敷设一种电加热单元,直接与预浸料一体成型受保护于风机叶片内部,通过机身表面电气元件和金属器件通电加热进行表面快速除冰,其特点是加热效率高,但是导电膜的埋入会大大增加叶片受到雷击的风险,存在一定的安全隐患。

技术实现要素:

4.本发明提供了一种用于风力机叶片的微波防除冰装置及方法,能够解决现有的防除冰技术防除冰效率低下、且存在一定安全隐患的问题。

5.一方面,本发明提供了一种用于风力机叶片的微波防除冰装置,所述装置包括:

6.第一微波发生器,设置在风力机叶片的内腔壁上,且其微波发射端朝向叶片前缘;

7.微波控制单元,设置在风力机上,且与所述第一微波发生器电连接,用于控制所述第一微波发生器向所述风力机的叶片发射微波。

8.可选的,所述装置还包括:

9.第二微波发生器,设置在风力机塔筒的外侧壁上,且其微波发射端朝向风力机的叶片;

10.所述微波控制单元与所述第二微波发生器电连接,用于控制所述第二微波发生器向所述风力机的叶片发射微波。

11.可选的,所述装置还包括:

12.第三微波发生器,设置在叶片扫掠面的正下方,且其微波发射端朝向风力机的叶片尖端;

13.所述微波控制单元与所述第三微波发生器电连接,用于控制所述第三微波发生器向所述风力机的叶片发射微波。

14.可选的,所述微波控制单元包括第一控制子单元和第二控制子单元;

15.所述第一控制子单元设置在风力机的机舱内,且与所述第一微波发生器和所述第二微波发生器电连接,用于向所述第一微波发生器和所述第二微波发生器提供电能及控制信号;

16.所述第二控制子单元设置在风力机塔筒的底部,且与所述第三微波发生器电连接,用于向所述第三微波发生器提供电能及控制信号。

17.可选的,所述第一微波发生器设置在叶片前缘的内腔壁上,且其从叶片的叶根部位一直延伸设置至叶尖部位。

18.可选的,所述第二微波发生器从所述机舱底部开始向下延伸设置,且其延伸长度大于或等于所述叶片的长度。

19.可选的,所述装置还包括:

20.信号传导单元,电连接在所述第一控制子单元与所述第一微波发生器之间,用于将所述第一控制子单元提供的电能及控制信号传输给所述第一微波发生器。

21.可选的,所述信号传导单元包括:

22.导电滑环,连接在风力机的机舱上,且其中心轴与风力机的轮毂的中心轴重合;所述导电滑环与所述第一控制子单元电连接;

23.多个电刷,间隔固定在所述轮毂上,且与叶片一一对应;所述电刷一侧与所述导电滑环接触,另一侧与对应叶片内的第一微波发生器电连接。

24.另一方面,本发明提供了一种应用于上述任一种所述的微波防除冰装置的微波防除冰方法,当风力机处于停机状态时,所述方法包括:

25.s91、调整风力机的待除冰叶片旋转至与风力机塔筒相平行的位置,以使所述待除冰叶片与所述第二微波发生器位置正对;

26.s92、调整所述待除冰叶片的叶片前缘朝向所述第二微波发生器;

27.s93、将第三微波发生器放置在所述待除冰叶片的正下方;

28.s94、所述微波控制单元在接收到开启信号后,控制所述第一微波发生器、所述第二微波发生器和所述第三微波发生器向所述待除冰叶片发射微波。

29.再一方面,本发明提供了一种应用于上述任一种所述的微波防除冰装置的微波防除冰方法,当风力机处于工作状态时,所述方法包括:

30.s101、监控系统实时监控所述风力机的叶片结冰程度,并在所述叶片结冰程度满

足预设条件时,发送开启信号;

31.s102、所述微波控制单元在接收到所述开启信号后,控制所述第一微波发生器、所述第二微波发生器和所述第三微波发生器向所述风力机的叶片发射微波。

32.本发明能产生的有益效果包括:

33.(1)本发明提供的用于风力机叶片的微波防除冰装置,利用微波发生器产生的微波作用在叶片受体上,对叶片进行加热作用,使得冰层在叶片上的界面粘附力下降,之后覆冰在重力或叶轮旋转的离心作用下从叶片上脱落,从而能够有效地除冰;由于该方式无需在叶片外部表面做任何改造,不会改变叶片的气动外形,因而避免了对叶片气动性能及载荷的影响。另外,在利用微波去除风力机叶片覆冰的整个过程中,在做好微波防辐射保护的前提下,对周围环境没有任何危害,是一种高效无害绿色安全的新型叶片除冰技术。

34.(2)本发明提供的用于风力机叶片的微波防除冰装置,在有针对性地微波加热过程中,微波能量只会被覆冰的叶片基体吸收,环境空气不会吸收微波能,所以微波能量的利用率很高,相应地加热效率就会提高;其次,微波的穿透性能够透过冰层直接到达叶片基体表面,在此过程中,冰层不会吸收热量而融化。这一特点能够避免消耗大量的热量从而减少除冰成本。相比其他热力除冰需要消耗大量的热量来除去表面冰层,微波除冰的能耗相对较低。

35.(3)本发明提供的用于风力机叶片的微波防除冰装置,该装置通过设置由导电滑环和电刷组成的旋转式信号传导单元,可同时实现风力机在工作(叶轮旋转)以及非工作(叶轮静止)状态防除冰过程中,微波所需电能和控制信号的供应,有效地防止了接入三支叶片内腔的导线在叶轮旋转时的缠绕问题,避免专门停机除冰作业,不会影响机组正常的能效输出。

附图说明

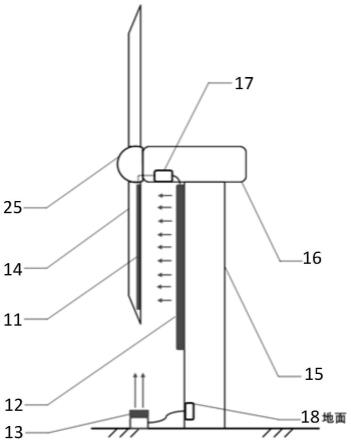

36.图1为本发明实施例提供的用于风力机叶片的微波防除冰装置整体结构示意图;

37.图2为本发明实施例提供的叶片基体内置第一微波发生器在风力机叶片内腔的安装结构示意图;

38.图3为本发明实施例提供的旋转式信号传导单元结构示意图;

39.图4为本发明实施例提供的微波防除冰装置工作原理图。

40.部件和附图标记列表:

41.11、第一微波发生器;12、第二微波发生器;13、第三微波发生器;14、叶片;15、塔筒;16、机舱;17、第一控制子单元;18、第二控制子单元;19、叶片前缘;20、叶片后缘;21、叶片基体;22、内腔壁;23、导电滑环;24、电刷;25、轮毂。

具体实施方式

42.下面结合实施例详述本发明,但本发明并不局限于这些实施例。

43.本发明实施例提供了一种用于风力机叶片的微波防除冰装置,如图1至图3所示,所述装置包括:

44.第一微波发生器11,设置在风力机叶片14的内腔壁22上,且其微波发射端朝向叶片前缘19。具体的,第一微波发生器11设置在叶片前缘19的内腔壁22上,且其从叶片14的叶

根部位一直延伸设置至叶尖部位。

45.参考图2所示,风力机的叶片14包括叶片基体21,叶片基体21具有中空的腔体结构;叶片基体21包括位置相对的叶片前缘19和叶片后缘20;第一微波发生器11设置在叶片前缘19的内腔壁22上。叶片前缘19通常为易结冰部位,因此可以将叶片基体21内置的第一微波发生器11安装在风力机的叶片前缘19沿线的内腔壁22上,从叶根部位开始,延伸到叶尖部位,这样方便第一微波发生器11直接对叶片前缘19进行微波除冰。

46.进一步的,所述装置还包括:

47.第二微波发生器12,设置在风力机塔筒15的外侧壁上,且其微波发射端朝向风力机的叶片14;具体的,第二微波发生器12从机舱16底部开始向下延伸设置,且其延伸长度大于或等于叶片14的长度。

48.参考图1所示,第二微波发生器12安装在风力机塔筒15外侧,从风力机机舱16外底部开始,延伸至塔筒15中下部,其长度略大于风力机叶片14的长度,确保风力机叶片14在与风力机塔筒15平行对齐时,外置在塔筒15上的第二微波发生器12可以覆盖整个风力机叶片14的长度。

49.较佳的,所述装置还包括:

50.第三微波发生器13,设置在叶片14扫掠面的正下方,且其微波发射端朝向风力机的叶片14尖端。

51.参考图1所示,第三微波发生器13为外置箱式微波发生器,是一个可移动装置,通常放置于风力机叶片14扫掠面的正下方,可垂直向上发射微波。

52.所述装置还包括:微波控制单元,设置在风力机上,且与第一微波发生器11、第二微波发生器12和第三微波发生器13电连接,用于控制第一微波发生器11、第二微波发生器12和第三微波发生器13向风力机的叶片14发射微波。

53.在实际应用中,微波控制单元可以包括第一控制子单元17和第二控制子单元18;第一控制子单元17设置在风力机的机舱16内,且与第一微波发生器11和第二微波发生器12电连接,用于向第一微波发生器11和第二微波发生器12提供电能及控制信号;第二控制子单元18设置在风力机塔筒15的底部,且与第三微波发生器13电连接,用于向第三微波发生器13提供电能及控制信号。该控制信号可以控制各个微波发生器的开启和关闭,还可以控制各个微波发生器发射的微波功率。

54.参考图1所示,第一控制子单元17位于风力机机舱16内部,从风电机组主控系统以及机舱16内取电箱获取控制信号和电能,并通过电气输送线路向第一微波发生器11和第二微波发生器12提供电能及控制信号。第二控制子单元18位于塔筒15底部,通过电气输送线路向第三微波发生器13提供电能及控制信号。

55.在本发明实施例中,所述装置还包括:

56.信号传导单元,电连接在第一控制子单元17与第一微波发生器11之间,用于将第一控制子单元17提供的电能及控制信号传输给第一微波发生器11。

57.具体的,参考图3所示,信号传导单元包括:

58.导电滑环23,连接在风力机的机舱16上,且其中心轴与风力机的轮毂25的中心轴重合;导电滑环23与第一控制子单元17电连接;

59.多个电刷24,间隔固定在轮毂25上,且与叶片14一一对应;电刷24一侧与导电滑环

23接触,另一侧与对应叶片14内的第一微波发生器11电连接。

60.第一微波发生器11通过电气输送线路连接到所在叶片14对应的电刷24上,电刷24固定在轮毂25上,跟随风力机的叶片14和轮毂25一同旋转;电刷24内侧与导电滑环23接触。导电滑环23连接在机舱16上,是固定不旋转的,用于向与其接触并旋转的电刷24传送电能和控制信号,三支叶片14对应的电刷24和导电滑环23组成的旋转式的信号传导单元可以有效避免叶轮旋转时造成的输送线路在轮毂25中的缠绕。

61.本发明实施例对于第一微波发生器11、第二微波发生器12和第三微波发生器13的类型不做限定,本领域技术人员可以根据实际情况进行选定。在实际应用中,第一微波发生器11、第二微波发生器12和第三微波发生器13可以均选用属于微波电子管的磁控管。磁控管是一种重入式谐振型正交场振荡器,可产生千兆赫兹频率的高功率微波,适用于野外环境的微波加热作用。同时,以上三个微波发生器的辐射能量均可调,用以确保不同工况、结冰程度下的除冰效果。

62.本发明利用微波发生器产生的微波作用在叶片14受体上,对叶片14进行加热作用,使得冰层在叶片14上的界面粘附力下降,之后覆冰在重力或叶轮旋转的离心作用下从叶片14上脱落,从而能够有效地除冰;由于该方式无需在叶片14外部表面做任何改造,不会改变叶片14的气动外形,因而避免了对叶片14气动性能及载荷的影响。另外,在利用微波去除风力机叶片14覆冰的整个过程中,在做好微波防辐射保护的前提下,对周围环境没有任何危害,是一种高效无害绿色安全的新型叶片14除冰技术。

63.本发明在有针对性地微波加热过程中,微波能量只会被覆冰的叶片14基体吸收,环境空气不会吸收微波能,所以微波能量的利用率很高,相应地加热效率就会提高;其次,微波的穿透性能够透过冰层直接到达叶片14基体表面,在此过程中,冰层不会吸收热量而融化。这一特点能够避免消耗大量的热量从而减少除冰成本。相比其他热力除冰需要消耗大量的热量来除去表面冰层,微波除冰的能耗相对较低。

64.本发明通过设置由导电滑环23和电刷24组成的旋转式信号传导单元,可同时实现风力机在工作(叶轮旋转)以及非工作(叶轮静止)状态防除冰过程中,微波所需电能和控制信号的供应,有效地防止了接入三支叶片14内腔的导线在叶轮旋转时的缠绕问题,避免专门停机除冰作业,不会影响机组正常的能效输出。

65.本发明另一实施例提供一种应用于上述任一种所述的微波防除冰装置的微波防除冰方法,如图4所示,当风力机处于停机状态时,所述方法包括:

66.s91、调整风力机的待除冰叶片14旋转至与风力机塔筒15相平行的位置,以使待除冰叶片14与第二微波发生器12位置正对;

67.s92、调整待除冰叶片14的叶片前缘19朝向第二微波发生器12;

68.s93、将第三微波发生器13放置在待除冰叶片14的正下方;

69.s94、微波控制单元在接收到开启信号后,控制第一微波发生器11、第二微波发生器12和第三微波发生器13向待除冰叶片14发射微波。

70.参考图4所示,当风力机叶片14在非工作状态(即停机状态,叶轮不旋转)出现明显覆冰时,首先通过主动控制将目标风力机叶片(即待除冰叶片14)旋转调整至与塔筒15隔空相邻的平行位置,使待除冰叶片14正对塔筒15基体外置的第二微波发生器12,同时控制叶片14变桨系统将叶片前缘19面向第二微波发生器12;其次,将外置箱式的第三微波发生器

13放置在待除冰叶片14的正下方,使其微波发射端正对待除冰叶片14的叶尖方向,并通过塔筒15底部取电箱(即第二控制子单元18)进行连接取电。

71.随后,风电场运维工作人员则向机舱16内的第一控制子单元17发送开启信号,机舱16内的第一控制子单元17通过导电滑环23与电刷24,控制叶片14基体内置的第一微波发生器11启动,第一微波发生器11对叶片前缘19部位的基体进行微波加热;同时,机舱16内的第一控制子单元17亦向塔筒15基体外置的第二微波发生器12发送开启信号,第二微波发生器12向待除冰叶片14方向发出微波,对整个叶片前缘19区域进行加热;同时,外置箱式的第三微波发生器13亦开始向待除冰叶片14叶尖部位发出微波,沿着叶尖部位向上对整个叶片14进行加热。

72.此时,待除冰叶片14受到前缘内腔壁22面、塔筒15外侧、叶片14正下方的三处微波发生器的微波持续共同加热作用,叶片14基体整体升温,与叶片14表面接触的冰层开始融化,使得冰层在叶片14上的粘附力下降,之后覆冰在重力的作用下从叶片14上脱落,从而完成整个除冰过程。

73.完成第一个叶片14的除冰过程后,亦可通过主动控制将第二、第三个覆冰叶片14依次旋转调整至与塔筒15隔空相邻的平行位置,采用上述方法进行除冰作业。

74.进一步的,当风力机处于工作状态时,所述微波防除冰方法包括:

75.s101、监控系统实时监控风力机的叶片14结冰程度,并在叶片14结冰程度满足预设条件时,发送开启信号;其中,预设条件为本领域技术人员根据实际情况预先设置的条件,本发明实施例对此不做限定。

76.s102、微波控制单元在接收到开启信号后,控制第一微波发生器11、第二微波发生器12和第三微波发生器13向风力机的叶片14发射微波。

77.参考图4所示,当风力发电机组处于工作状态(叶轮旋转)时发生覆冰现象,机组自身配备(通常为标准出厂配置)的数据采集与监视控制(supervisory control and data acquisition,简称scada)系统,也可简称为监控系统,向风电场站集控运维中心发出冰冻警示,此时风电场运维工作人员向机舱16内的第一控制子单元17发送开启信号;也可以是监控系统监控到风力机的叶片14结冰程度满足预设条件时,直接向第一控制子单元17发送开启信号,第一控制子单元17通过导电滑环23与电刷24,控制叶片14基体内置的第一微波发生器11启动。由于每支风力机叶片14内腔处的叶片14基体内置的第一微波发生器11与相应的电刷24相连,电刷24固定在轮毂25上,故叶片14旋转时带动轮毂25旋转,电刷24与轮毂25同步旋转;导电滑环23固定在电刷24内侧,并与三支叶片14对应的电刷24相接触,但其本身并不旋转,主要作用是将电能和控制信号传输至各电刷24,进而解决三支叶片14组成的叶轮在旋转时的导线缠绕问题。叶片14基体内置的第一微波发生器11接收到通过导电滑环23传递给电刷24的电能和控制信号后,开始对叶片14前缘部位的基体(通常为玻璃钢材质)进行微波加热;同时,第一控制子单元17亦向塔筒15基体外置的第二微波发生器12发送开启信号,第二微波发生器12向其前方发出大功率微波,风力机叶片14旋转扫掠至下风轮面且与风力机塔筒15接近的区域时,受到第二微波发生器12所发出微波的作用,开始基于叶轮旋转速度,周期性地产生热量;此时,根据实际情况需要,亦可将外置箱式的第三微波发生器13放置于叶轮扫掠面底部地面处,并提高微波输出功率,使得风力机叶片14旋转至下风轮扫掠面区域时,接收到微波作用,再由叶尖向叶根方向,以一定的梯度周期性地产生热

量。

78.此时,所有风力机叶片14在第一微波发生器11持续性加热、以及第二微波发生器12(与第三微波发生器13)的大功率周期性加热共同作用下,叶片14基体整体升温,与叶片14表面接触的冰层开始融化,使得冰层在叶片14上的粘附力下降,之后覆冰在重力和离心力的共同作用下从叶片14上甩落,从而完成叶轮旋转状态下的防除冰过程。

79.以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1