一种高能洁净的燃气发生装置的制作方法

1.本发明涉及燃气发生器技术领域,尤其是一种高能洁净的燃气发生器。

背景技术:

2.当前燃气发生装置主要为姿轨控动力系统、液体姿控储箱增压、液体发动机涡轮启动、抛撒释放装置等执行机构提供动力介质,或者作为小型精确制导武器系统主发动机,为提高做功效率,减少消极质量,通常采用高能改进双基推进剂或高能复合推进剂作为其装药,为提高比冲与燃速添加了大量的活性金属粉末,如al、mg和ti等,造成燃气及火焰中含有大量的电离产物和自由电子,在各类场合存在如下应用问题:

3.1、富含金属粒子的高温、高压、高速气流对执行机构活动部件的冲刷与烧蚀严重,经常出现卡滞、穿孔、超压解体等失效模式;

4.2、高浓度、浑浊的燃气属于电子密度和电子碰撞频率都很高的等离子体,与雷达微波发送路径交汇作用,会导致信号衰减、相位变化等,从而影响导弹的制导精度;

5.3、红外光电特征明显,作为被追踪打击目标。

6.目前采取的解决方案是燃气发生装置或发动机采用中低能推进剂,减少推进剂中al、k和mg等金属元素含量;调整弹上天线位置规避尾焰,增加信号发射功率;或者采用前端点火、尾端排气的短时脉冲式燃气装置,这些措施未能从根本上满足对长续航、高能洁净与低特征动力介质的需求。

技术实现要素:

7.针对上述技术问题,本发明提出了一种高能洁净的燃气发生装置,该燃气发生装置输出能量密度高,做功效率高,输出燃气洁净度高,采用自由装填的装药结构,冲量与质量比高,具备系列化、通用化等技术特点,能够灵活拓展应用至各类场合,有效解决执行机构受燃气冲刷与烧蚀与微波信号干扰等应用问题。

8.一种高能洁净的燃气发生装置,包括燃气发生器本体及通过出口法兰安装于燃气发生器本体出口端的动力输出接头和测温装置,所述燃气发生器本体包括壳体、点火器、压力传感器及安装于壳体内的点火药盒、过滤组件、密封环、装药、端盖、压环一、堵片、压螺,所述过滤组件靠近壳体出口端一侧固定,包括骨架、滤芯、压环二,所述滤芯采用多层钼丝网压制而成,且通过压环二压紧于骨架上,所述点火药盒通过密封环紧固于滤芯上,所述壳体的另一端通过端盖和压环一密封锁紧,所述点火器和压力传感器通过壳体出口端的预留接头与壳体连接,所述堵片设于壳体的出口端并通过压螺锁紧,所述装药设于壳体内腔,采用改进双基推进剂,所述点火器、点火药盒及装药构成三级点火序列,所述压力传感器与点火器和点火药盒形成通路。

9.作为上述技术方案的优选,所述钼丝网为丝径0.18mm-0.25mm的mo01纯钼丝,钼丝的成型压缩率为30%-35%,回弹率不超过3%,过滤精度不低于50μm。

10.作为上述技术方案的优选,所述装药的长径比大于6,装药的首尾两端设有缓冲

垫,所述缓冲垫采用型号为hm102的航空用海绵橡胶板制成。

11.作为上述技术方案的优选,所述装药与壳体径向单边间隙为0.5mm。

12.作为上述技术方案的优选,所述密封环由3块120

°

的圆弧形密封环单体拼接而成。

13.作为上述技术方案的优选,所述密封环及点火药盒的盒体和底座采用材质w-7cu制成。

14.作为上述技术方案的优选,所述骨架与滤芯之间、壳体与装药之间及壳体与端盖的密封端面均设有绝热层。

15.作为上述技术方案的优选,所述骨架采用高温合金棒gh1131加工而成,且骨架表面模压硫化形成有1mm厚ar01烧蚀层。

16.本发明的有益效果在于:

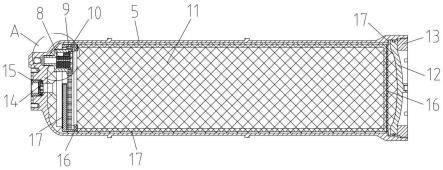

17.1、采用表层截面式过滤部件与内嵌点火药盒的技术方案,解决了前端点火、前端排气,受过滤部件物理间隔,造成初级点火能量(点火器

→

点火药盒)传递至装药表面时能量衰减,出现点火不可靠的问题。

18.2、采用高比冲、高燃速、低压力指数的改进双基推进剂装药,输出能量密度高,做功效率高,输出燃气洁净度高;宽压力平台下燃速波动幅值较小,能够保证续航时间平稳可控,减小压力波升比。

19.3、通过表层截面式过滤部件拦截吸附燃气中所含的固体颗粒,利用钼丝的拉伸张力动态调整金属层压滤网的过滤精度;利用密封环消除点火药盒与金属层压滤网的间隙,既能因减小点火过程建压的初始容积提高点火可靠性,又能防止高速气流携带固体颗粒从环向间隙逃逸至下游。

20.4、采用自由装填的装药结构,轴向预留较大的动态伸长/收缩量,径向预留环向间隙,既能适应较大区间的使用温度范围,又能规避径向窜火出现燃烧规律不受控的情况。

21.5、冲量与质量比高,具备系列化、通用化等技术特点,能够灵活拓展应用至各类场合,有效解决执行机构受燃气冲刷与烧蚀与微波信号干扰等应用问题。

附图说明

22.图1为本发明的结构示意图。

23.图2为本发明的剖视图。

24.图3为图2中a处放大图。

25.图4为过滤组件与点火药盒的结构示意图。

26.图5为密封环单体的结构示意图。

27.附图标记如下:1-燃气发生器本体、2-出口法兰、3-动力输出接头、4-测温装置、5-壳体、6-点火器、7-压力传感器、8-点火药盒、9-过滤组件、901

‑‑

骨架、902

‑‑

滤芯、903

‑‑

压环二、10-密封环、11-装药、12-端盖、13-压环一、14-堵片、15-压螺、16-缓冲垫、17-绝热层。

具体实施方式

28.下面结合本发明的附图,对本发明的技术方案进行清楚、完整的描述。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.如图1至图5所示的一种高能洁净的燃气发生装置,包括燃气发生器本体1及通过出口法兰2安装于燃气发生器本体1出口端的动力输出接头3和测温装置4,所述燃气发生器本体1包括壳体5、点火器6、压力传感器7及安装于壳体5内的点火药盒8、过滤组件9、密封环10、装药11、端盖12、压环一13、堵片14、压螺15,所述过滤组件9靠近壳体5出口端一侧固定,包括骨架901、滤芯902、压环二903,所述滤芯902采用多层钼丝网压制而成,且通过压环二903压紧于骨架901上,所述点火药盒8通过密封环10紧固于滤芯902上,所述壳体5的另一端通过端盖12和压环一13密封锁紧,所述点火器6和压力传感器7通过壳体5出口端的预留接头与壳体5连接,所述堵片14设于壳体5的出口端并通过压螺15锁紧,所述装药11设于壳体1内腔,采用改进双基推进剂,所述点火器6、点火药盒8及装药11构成三级点火序列,所述压力传感器7与点火器6和点火药盒8形成通路。其中,装药11采用改进双基推进剂配方,富含al、mg金属粉末,比冲高达240s;装药11在6mpa-10mpa区间,压力指数小于-1,包覆层采用聚氨酯包覆剂成型,固碳率高达95%。

30.在本实施例中,所述钼丝网为丝径0.18mm-0.25mm的mo01纯钼丝,钼丝的成型压缩率为30%-35%,回弹率不超过3%,过滤精度不低于50μm。

31.在本实施例中,所述装药11的长径比大于6,装药11的首尾两端设有缓冲垫16,所述缓冲垫16采用型号为hm102的航空用海绵橡胶板制成。缓冲垫16的预压缩量为2.4mm-3.2mm,适应装药11在-40℃-+70℃使用温度范围内轴向伸长/收缩。

32.在本实施例中,所述装药11与壳体5径向单边间隙为0.5mm。设置间隙的目的是适应装药11在-40℃-+70℃使用温度范围内径向伸长/收缩。

33.在本实施例中,所述密封环10由3块120

°

的圆弧形密封环单体拼接而成。

34.作为上述技术方案的优选,所述密封环10及点火药盒8的盒体和底座采用材质w-7cu制成。

35.在本实施例中,所述骨架901与滤芯902之间、壳体5与装药11之间及壳体5与端盖12的密封端面均设有绝热层17。其中,端盖12与壳体5螺纹连接,通过旋合控制两者之间绝热层17的压缩量范围,优选设定值为0.1mm-0.15mm,并且在端盖12与壳体5之间还设有有o形密封圈,使壳体5与端盖12之间行程双重密封。且壳体5与端盖12之间的绝热层17采用平板硫化机加压、加温塑压成型,绝热层17的材质优先选用抗冲刷、耐烧蚀、固碳率高的生片ar01。

36.在本实施例中,所述骨架901采用高温合金棒gh1131加工而成,且骨架901表面模压硫化形成有1mm厚ar01烧蚀层。

37.点火器6、点火药盒8和装药11构成三级点火序列,具体的点传火方式是由初级火工品(点火器6)发火输出,引燃点火药盒8对能量进行放大,进而达到装药11的发火条件,完成三级点传火。

38.壳体5的出口端的台阶孔处还设有堵片14和螺纹连接有压螺15,为保证可靠点火,同时兼顾堵片14的加工偏差,设定导通压力为3mpa-11mpa,具体是当三级点传火完成后,装药11发火建压至设定的导通压力,堵片11导通形成通路,与执行机构的储气装置或外部大气环境连通。此处说明:当燃气发生装置用于小型导弹的动力系统,其动力输出接头3为锥形喷管,通过喷管加速膨胀燃气生产推力;当燃气发生装置用于给姿轨控动力系统提供动力介质,通常动力输出接头3用于连接储气装置(气瓶)。

39.测温装置置于出口法兰燃气通道处,所含热电偶感应头与燃气直接接触,用于获取燃气温度(测温装置为常规技术,故其具体结构不在此赘述);压力传感器通过测试导管与出口法兰的燃气通道导通,用于测试燃气压力。

40.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1