一种转子用防脱落式梳齿密封结构及其制作工艺的制作方法

1.本发明涉及一种梳齿密封结构,具体涉及一种转子用防脱落式梳齿密封结构及其制作工艺。

背景技术:

2.梳齿密封属于非接触型密封,由一系列节流齿隙和膨胀空腔构成,由于梳齿密封的转子和静子之间存在间隙,无固相接触,不需要润滑,并允许有热膨胀,适用于高温、高压、高速和大尺寸密封条件,工作可靠,功耗少,维护简单,寿命长,是叶轮机械中应用最广泛的密封形式。

3.梳齿结构按加工工艺不同可以分为镶嵌式和固定式两种。固定式是指在基体上直接加工出密封齿,结构简单,密封齿和基体是一体结构,当密封齿损坏需要更换时需要将基体一起更换。镶嵌式是指在基体上加工出若干密封槽,将密封齿安装在密封槽中,当密封齿损坏时只需要更换密封齿而不需要更换基体。现有的镶嵌式梳齿密封结构中,通常采用不锈钢丝或者方钢将密封齿嵌在密封槽中,通过冲铆或者挤压等方式,使不锈钢丝或者方钢产生挤压变形力,从而达到固定密封齿的作用。目前的这种镶嵌式梳齿密封结构在转子上应用时存在以下不足,由于转子在高速旋转过程中,装在转子上的密封齿受到高速离心力作用,而镶嵌式梳齿密封结构的密封齿是由方钢或者不锈钢丝变形来提供压紧力(即摩擦力)来受力密封齿受到的离心力,因而密封齿容易产生脱落,存在重大安全隐患;另一方面,采用冲铆的方式不仅会造成转子的损伤,而且冲铆力大小和均匀性存在因人而异的问题,导致挤压变形力不易控制,冲铆力较小时密封齿不能有效固定在槽中,容易脱落或被气流吹倒;冲铆力过大,导致密封齿更换困难。

技术实现要素:

4.本发明的目的是为了提供一种能够有效解决现有技术中的镶嵌式梳齿密封结构在转子上应用时,存在因密封齿受到高速离心力作用,易脱落,存在重大安全隐患的问题的转子用防脱落式梳齿密封结构及其制作工艺。

5.本发明的技术方案是:一种转子用防脱落式梳齿密封结构,包括设置在转子上的密封槽及与密封槽一一对应的梳齿组件,所述密封槽的相对两侧面上均设有承力槽,所述梳齿组件包括设置在对应的密封槽内的密封齿、锁紧片与垫片,所述密封齿上设有与承力槽配合的密封齿凸台,密封齿凸台插设在密封槽的一侧面上的承力槽内,所述锁紧片上设有与承力槽配合的锁紧片凸台,锁紧片凸台插设在密封槽的另一侧面上的承力槽内,锁紧片上还设有垫片限位片,垫片限位片位于锁紧片与密封齿之间,所述垫片位于密封齿与锁紧片之间,且垫片位于垫片限位片与承力槽的槽底之间。

6.本方案的转子用防脱落式梳齿密封结构中通过垫片限位片确保垫片不会因受离心力或重力而脱出;通过垫片使密封齿凸台保持插设在密封槽的一侧面上的承力槽内,使

锁紧片凸台保持插设在密封槽的另一侧面上的承力槽内,如此,在转子在高速旋转过程中,密封齿和锁紧片受到的离心力将由密封齿凸台、锁紧片凸台和对应的承力槽来承受,防止密封齿和锁紧片因受到高速离心力作用而脱落,从而能够有效解决现有技术中的镶嵌式梳齿密封结构在转子上应用时,存在因密封齿受到高速离心力作用,易脱落,存在重大安全隐患的问题。另一方面,在需要更换密封齿时,可以掰直垫片限位片,使垫片限位片与锁紧片大致处于一个平面;接着,取出垫片取出,然后就可以更换密封齿,密封齿更换操作方便。

7.作为优选,承力槽位于密封槽的底部,所述密封齿上朝向垫片的一侧设有密封齿斜切面,所述密封齿斜切面靠近密封槽的底部,密封齿斜切面与锁紧片之间距离由密封槽的槽口往槽底方向逐渐增大,所述垫片上靠近密封槽底部的部位设有垫片凸出部,垫片凸出部的一侧往密封齿斜切面方向凸出并紧靠在密封齿斜切面上。如此,可以通过垫片凸出部与密封齿斜切面配合来增强密封齿安装紧力,进一步确保密封齿在工作过程中不会因为离心力或冲击力从密封槽中脱落。

8.作为优选,锁紧片上朝向垫片的一侧设有锁紧片斜切面,锁紧片斜切面靠近密封槽的底部,密封齿斜切面与锁紧片斜切面之间距离由密封槽的槽口往槽底方向逐渐增大,所述垫片凸出部的另一侧往锁紧片斜切面方向凸出并紧靠在锁紧片斜切面上。如此,可以通过垫片凸出部与锁紧片斜切面配合来增强锁紧片安装紧力,进一步确保密封齿在工作过程中不会因为离心力或冲击力从密封槽中脱落。

9.作为优选,密封齿的一侧紧靠在垫片上,密封齿的另一侧紧靠在密封槽的侧面上;所述锁紧片的一侧紧靠在垫片上,锁紧片的另一侧紧靠在密封槽的侧面上。如此,可以提高梳齿组件的稳定性。

10.作为优选,垫片限位片位于密封槽的槽口,且锁紧片与垫片限位片为一体折弯成型结构。如此,便于梳齿组件的实际安装。

11.作为优选,密封槽为t型槽,t型槽底部的相对两侧面上的凹槽构成所述的承力槽。

12.作为优选,密封槽为燕尾型密封槽,燕尾型密封槽底部的相对两侧面上的凹槽构成所述的承力槽,所述密封齿凸台的形状与燕尾型密封槽相适配,所述锁紧片凸台的形状与燕尾型密封槽相适配。在转子在高速旋转过程中,密封齿通过密封齿凸台与燕尾型密封槽配合,锁紧片通过锁紧片凸台与燕尾型密封槽配合,如此,可以增加密封齿和锁紧片受力时的承载面积,提高承力强度。

13.作为优选,密封齿与密封齿凸台为一体成型结构。如此,便于密封齿的制作,并提高密封齿结构稳定性。

14.作为优选,锁紧片与锁紧片凸台为一体成型结构。如此,便于锁紧片的制作,并提高锁紧片结构稳定性。

15.一种转子用防脱落式梳齿密封结构的制作工艺,其特征是,依次包括以下步骤,第一,在转子上加工密封槽与承力槽;第二,将密封齿装入密封槽中,且密封齿凸台插设在密封槽的一侧面上的承力槽内;将锁紧片装入密封槽中,且锁紧片凸台插设在密封槽的另一侧面上的承力槽内;第三,将垫片装入锁紧片与密封齿之间密封槽中,以使密封齿的一侧紧靠在垫片上,密封齿的另一侧紧靠在密封槽的侧面上;使锁紧片的一侧紧靠在垫片上,锁紧片的另一

侧紧靠在密封槽的侧面上;第四,将位于密封槽的槽口的垫片限位片往密封齿一侧折弯,形成垫片限位片,垫片位于垫片限位片与承力槽的槽底之间。

16.本发明的有益效果是。

附图说明

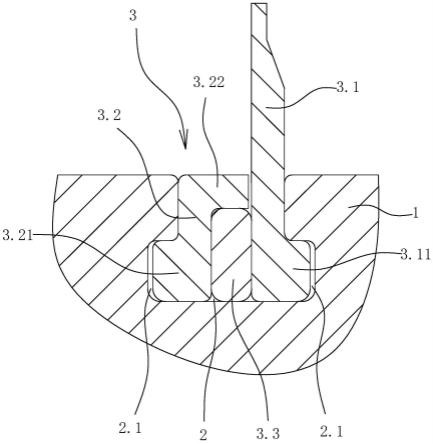

17.图1是本发明的具体实施例一的一种转子用防脱落式梳齿密封结构的一种局部结构示意图。

18.图2是本发明的具体实施例一的密封槽与梳齿组件处的一种局部结构示意图。

19.图3是本发明的具体实施例二的密封槽与梳齿组件处的一种局部结构示意图。

20.图4是本发明的具体实施例三的密封槽与梳齿组件处的一种局部结构示意图。

21.图5是本发明的具体实施例四的一种转子用防脱落式梳齿密封结构的制作工艺的一种工艺流程图。

22.图中:转子1;密封槽2,承力槽2.1;梳齿组件3,密封齿3.1,密封齿凸台3.11,密封齿斜切面3.12,锁紧片3.2,锁紧片凸台3.21,垫片限位片3.22,锁紧片斜切面3.23,垫片3.3,垫片凸出部3.31。

具体实施方式

23.下面结合附图与具体实施方式对本发明作进一步详细描述:具体实施例一,如图1 、图2所示,一种转子用防脱落式梳齿密封结构,包括设置在转子1上的密封槽2及与密封槽一一对应的梳齿组件3。本实施例中,转子上设有多个沿转子轴向依次分布的密封槽,密封槽环绕设置在转子的外周面上。

24.密封槽2的相对两侧面上均设有承力槽2.1。梳齿组件3包括设置在对应的密封槽内的密封齿3.1、锁紧片3.2与垫片3.3。同一梳齿组件中的密封齿、锁紧片与垫片沿转子轴向依次分布。密封齿上设有与承力槽配合的密封齿凸台3.11,密封齿凸台插设在密封槽的一侧面上的承力槽内。锁紧片上设有与承力槽配合的锁紧片凸台3.21,锁紧片凸台插设在密封槽的另一侧面上的承力槽内。锁紧片上还设有垫片限位片3.22,垫片限位片位于锁紧片与密封齿之间。垫片位于密封齿与锁紧片之间,且垫片位于垫片限位片与承力槽的槽底之间。

25.本实施例的转子用防脱落式梳齿密封结构中通过垫片限位片确保垫片不会因受离心力或重力而脱出;通过垫片使密封齿凸台保持插设在密封槽的一侧面上的承力槽内,使锁紧片凸台保持插设在密封槽的另一侧面上的承力槽内,如此,在转子在高速旋转过程中,密封齿和锁紧片受到的离心力将由密封齿凸台、锁紧片凸台和对应的承力槽来承受,防止密封齿和锁紧片因受到高速离心力作用而脱落,从而能够有效解决现有技术中的镶嵌式梳齿密封结构在转子上应用时,存在因密封齿受到高速离心力作用,易脱落,存在重大安全隐患的问题。另一方面,在需要更换密封齿时,可以掰直垫片限位片,使垫片限位片与锁紧片大致处于一个平面;接着,取出垫片取出,然后就可以更换密封齿,密封齿更换操作方便。

26.具体的,如图1 、图2所示,密封齿的一侧紧靠在垫片上,密封齿的另一侧紧靠在密封槽的侧面上;锁紧片的一侧紧靠在垫片上,锁紧片的另一侧紧靠在密封槽的侧面上。如此,可以提高梳齿组件的稳定性,确保密封齿和锁紧片不会发生沿转子轴向的窜动。

27.垫片限位片3.22位于密封槽的槽口,且锁紧片3.2与垫片限位片为一体折弯成型结构。如此,便于梳齿组件的实际安装,并且在更换密封齿时,便于掰直垫片限位片,进行更换。

28.密封齿与密封齿凸台为一体成型结构。如此,便于密封齿的制作,并提高密封齿结构稳定性。

29.锁紧片与锁紧片凸台为一体成型结构。如此,便于锁紧片的制作,并提高锁紧片结构稳定性。

30.密封槽2为t型槽,t型槽底部的相对两侧面上的凹槽构成所述的承力槽2.1。

31.具体实施例二,本实施例的其余结构参照具体实施例一,其不同之处在于,如图3所示,密封槽2为燕尾型密封槽。燕尾型密封槽底部的相对两侧面上的凹槽构成所述的承力槽2.1。密封齿凸台3.11的形状与燕尾型密封槽相适配。锁紧片凸台3.21的形状与燕尾型密封槽相适配。在转子在高速旋转过程中,密封齿通过密封齿凸台与燕尾型密封槽配合,锁紧片通过锁紧片凸台与燕尾型密封槽配合,如此,可以增加密封齿和锁紧片受力时的承载面积,提高承力强度。

32.具体实施例三,本实施例的其余结构参照具体实施例一或具体实施例二,其不同之处在于,如图4所示,承力槽2.1位于密封槽2的底部。密封齿3.1上朝向垫片的一侧设有密封齿斜切面3.12。密封齿斜切面靠近密封槽的底部,密封齿斜切面与锁紧片之间距离由密封槽的槽口往槽底方向逐渐增大。本实施例中,密封齿斜切面与转子的横截面之间的夹角为5-15度。垫片上靠近密封槽底部的部位设有垫片凸出部3.31,垫片凸出部的一侧往密封齿斜切面方向凸出并紧靠在密封齿斜切面上。如此,可以通过垫片凸出部与密封齿斜切面配合来增强密封齿安装紧力,从而进一步确保密封齿在工作过程中不会因为离心力或冲击力从密封槽中脱落。

33.锁紧片3.2上朝向垫片的一侧设有锁紧片斜切面3.23。锁紧片斜切面靠近密封槽的底部,密封齿斜切面与锁紧片斜切面之间距离由密封槽的槽口往槽底方向逐渐增大。本实施例中,密封齿斜切面与转子的横截面之间的夹角为5-15度。垫片凸出部3.31的另一侧往锁紧片斜切面方向凸出并紧靠在锁紧片斜切面上。如此,可以通过垫片凸出部与锁紧片斜切面配合来增强锁紧片安装紧力,从而进一步确保密封齿在工作过程中不会因为离心力或冲击力从密封槽中脱落。

34.本实施例中,垫片装入密封槽内后,通过将垫片往密封槽的底面挤压,从而在垫片上靠近密封槽底部的部位形成垫片凸出部,并使垫片凸出部的一侧往密封齿斜切面方向凸出并紧靠在密封齿斜切面上,使垫片凸出部的另一侧往锁紧片斜切面方向凸出并紧靠在锁紧片斜切面上;从而增强密封齿和锁紧片安装紧力。

35.具体实施例四,一种转子用防脱落式梳齿密封结构的制作工艺,本实施例中的一种转子用防脱落式梳齿密封结构的具体结构参照具体实施例一或具体实施例二或具体实施例三。

36.如图5所示,一种转子用防脱落式梳齿密封结构的制作工艺,依次包括以下步骤,第一,在转子上加工密封槽与承力槽。

37.第二,将密封齿3.1装入密封槽2中,且密封齿凸台3.11插设在密封槽的一侧面上的承力槽2.1内;将锁紧片3.2装入密封槽中,且锁紧片凸台3.21插设在密封槽的另一侧面上的承力槽内。

38.第三,将垫片3.3装入锁紧片与密封齿之间密封槽中,以使密封齿的一侧紧靠在垫片上,密封齿的另一侧紧靠在密封槽的侧面上;使锁紧片的一侧紧靠在垫片上,锁紧片的另一侧紧靠在密封槽的侧面上;以确保密封齿和锁紧片不会发生沿转子轴向的窜动。

39.第四,将位于密封槽的槽口的垫片限位片往密封齿一侧折弯,形成垫片限位片3.22,垫片位于垫片限位片与承力槽的槽底之间;如此,在转子在高速旋转过程中,通过垫片限位片来确保垫片不会因受离心力或重力而脱出;同时,密封齿和锁紧片受到的离心力将由密封齿凸台、锁紧片凸台和对应的承力槽来承受,防止密封齿和锁紧片因受到高速离心力作用而脱落。在需要更换密封齿时,可以掰直垫片限位片,使垫片限位片与锁紧片大致处于一个平面;接着,取出垫片取出,然后就可以更换密封齿,密封齿更换操作方便。如此,还可以有效解决现有技术中的镶嵌式梳齿密封结构中,采用冲铆的方式不仅会造成转子的损伤,而且冲铆力大小和均匀性会因人而异,导致挤压变形力不易控制,冲铆力较小时密封齿不能有效固定在槽中,容易脱落或被气流吹倒;冲铆力过大,导致密封齿更换困难的问题。

40.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1