一种斜篦齿涡轮级间封严结构及燃气轮机

1.本发明属于燃气轮机领域,具体涉及一种斜篦齿涡轮级间封严结构及燃气轮机。

背景技术:

2.在燃气轮机这类旋转机械中,涡轮部件由于其固有特性,呈转子、静子交替排列,这就导致两者之间必然存在一定间隙,在此处空气“可进可出”,由于材料和工艺的限制,涡轮盘能承受的耐温极限相比于其他部件较低,特别是动盘,长期工作于高温和高转速的恶劣环境下,受到极高的热应力和离心拉应力,超温工作过久,可能发生涡轮盘破裂等严重事故,所以有必要从压气机引一部分冷气用于阻止高温燃气侵入盘腔深处,如果封严冷气不足,会导致主流高温燃气侵蚀涡轮盘,大大降低涡轮寿命;然而引气量过高则会降低燃气轮机整机效率。

3.在贾兴运等人在《热能动力工程》的2021年6月第六期上发表的《燃气轮机涡轮盘腔燃气入侵与封严技术进展》中,指出若通过盲目缩小封严间隙,在减弱燃气入侵的同时也抑制了冷气出流,若在轮缘密封处增加更为复杂的结构虽会带来良好的封严效果,但会带来加工难、装配难等一系列新的问题。

4.因此,本发明提供的可以减小最小封严流量的新型斜篦齿封严结构具有十分重要的工程应用价值。

5.相对于传统的级间封严结构,斜篦齿涡轮级间封严结构会对主流燃气侵入形成很大的阻尼作用,从而具有良好的封严特性,同时也保证在高速旋转状态下也可以防止动、静盘之间发生碰磨、刮蹭。

技术实现要素:

6.要解决的技术问题:

7.为了避免现有技术的不足之处,本发明提供一种斜篦齿涡轮级间封严结构及燃气轮机,高温主流在斜篦齿形成的腔室内产生很强的涡流,配合齿尖凸台,强化了篦齿封严内部的气流掺混与能量耗散,增加燃气流通阻力,同时由于斜篦齿的第一型面设置为倾斜段,也易于冷气出流,进而从两方面达到减弱燃气入侵现象的目的。

8.本发明的技术方案是:一种斜篦齿涡轮级间封严结构,包括涡轮静盘和涡轮动盘,所述涡轮静盘和涡轮动盘之间设置有间隙;所述涡轮静盘和涡轮动盘之间设置有封严模块,所述封严模块包括设置于涡轮静盘上的两级环形斜篦齿;

9.第一级斜篦齿沿涡轮静盘的凸肩内壁面周向设置,第二级斜篦齿沿涡轮静盘的内端面周向设置,两级斜篦齿的腔室入口均朝向高温燃气来流方向,用于增加燃气流通阻力。

10.本发明的进一步技术方案是:所述斜篦齿包括倾斜段、平直段和齿尖凸台,所述倾斜段根部固定于涡轮静盘上;所述平直段一端与倾斜段相接,另一端设置有齿尖凸台;所述齿尖凸台位于平直段内侧,与涡轮静盘相对;由倾斜段、平直段和齿尖凸台构成的环形腔室入口朝向高温燃气来流方向;

11.所述倾斜段与高温燃气来流的夹角为α,与封严冷气来流的夹角为β;斜篦齿的截面宽度为w。

12.本发明的进一步技术方案是:所述倾斜段与高温燃气来流的夹角α=45

°

,与封严冷气来流的夹角β=135

°

。

13.本发明的进一步技术方案是:所述第一级斜篦齿的平直段平行于涡轮静盘的凸肩内壁面,第二级斜篦齿的平直段平行于涡轮静盘的内端面,两级斜篦齿分别与涡轮静盘凸肩内壁面、内端面之间的距离即为篦齿高度d。

14.本发明的进一步技术方案是:所述斜篦齿的截面宽度w与篦齿高度d的关系为:w=0.4d。

15.本发明的进一步技术方案是:所述篦齿高度d与流道宽度h的关系为:h=3d,以防止在高速旋转状态下动、静盘之间发生碰磨、刮蹭。

16.本发明的进一步技术方案是:所述第一级斜篦齿根部到盘腔左上顶点距离为x1与流道宽度h关系为:x1=h,所述第二级斜篦齿根部到盘腔左上顶点距离x2与流道宽度h关系为:x2=1.8h。

17.本发明的进一步技术方案是:所述齿尖凸台的截面为三角形,尖角朝向涡轮静盘,齿尖凸台的径向高度为l。

18.本发明的进一步技术方案是:所述齿尖凸台的径向高度l与篦齿高度d关系为:l=0.2d。

19.一种燃气轮机,包括静子和转子,静子安装于涡轮静盘上,转子安装于涡轮动盘上;所述涡轮动盘和涡轮静盘之间设置有封严模块,所述封严模块包括设置于涡轮静盘上的两级环形斜篦齿;两级斜篦齿的腔室入口均朝向高温燃气来流方向,用于增加燃气流通阻力。

20.有益效果

21.本发明的有益效果在于:本发明的封严结构处,高温主流在斜篦齿形成的腔室内产生很强的涡流,强化了篦齿封严内部的气流掺混与能量耗散,增加燃气流通阻力,进而达到抑制燃气入侵的作用。本发明使得在低封严冷气流量下也可以达到较好封严效果,极大减小最小封严流量(盘腔阻止燃气入侵现象所需的最小冷气流量),进而减少来自压气机的引气量,进而提升燃气轮机的整机效率。具体优势如下:

22.1.由于涡轮级间处发生燃气入侵时,入侵流主要是沿着静盘表面流入盘腔深处,所以将两级斜篦齿均安装于涡轮静盘上。斜篦齿与涡轮静盘壁面构成的腔室入口截面朝向高温燃气来流方向,增加燃气流通阻力从而对燃气入侵现象产生抑制作用;同时在冷气来流方向,由于斜篦齿第一型面的倾斜设计,也易于冷气出流。

23.2.由斜篦齿是倾斜段、平直段、齿尖凸台及涡轮静盘壁面共同构成腔室,腔室容量大,强化了篦齿封严内部的气流掺混与能量耗散。

24.3.单个篦齿高度d与流道宽度h的关系为:h=3d,以防止在高速旋转状态下动、静盘之间发生碰磨、刮蹭。

25.4.斜篦齿齿尖设有正三棱柱型凸台,来增强进入腔室内的气体能量耗散。

附图说明

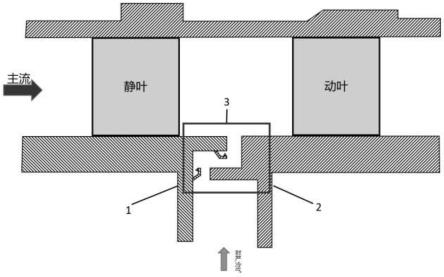

26.图1是单级透平子午面视图;

27.图2是带有斜篦齿的级间封严处流动特征示意图;

28.图3是带有斜篦齿的级间封严结构放大示意图。

29.附图标记说明:1-涡轮动盘,2-涡轮静盘,3-级间封严结构,4-斜篦齿截面宽度w,5-篦齿高度d,6-流道宽度h,7-倾斜段与高温燃气来流夹角α,8-倾斜段与封严冷气来流夹角β,9-第一级斜篦齿根部到盘腔左上顶点距离x1,10-第二级斜篦齿根部到盘腔左上顶点距离x2,11-齿尖凸台的径向高度l。

具体实施方式

30.下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

31.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

32.参见图1-3所示,本实施例提供一种斜篦齿涡轮级间封严结构,通过在级间封严处添加两级斜篦齿实现。包括涡轮静盘1、涡轮动盘2、排布在动、静盘之间的两级斜篦齿,第一级斜篦齿沿涡轮静盘的凸肩内壁面周向设置,第二级斜篦齿沿涡轮静盘的内端面周向设置,两级斜篦齿的腔室入口均朝向高温燃气来流方向,用于增加燃气流通阻力及气流侵入腔室的能力。

33.所述斜篦齿包括倾斜段、平直段和齿尖凸台,所述倾斜段根部固定于涡轮静盘上;所述平直段一端与倾斜段相接,另一端设置有齿尖凸台;所述齿尖凸台位于平直段内侧,与涡轮静盘相对;由倾斜段、平直段和齿尖凸台构成的环形腔室入口朝向高温燃气来流方向;所述倾斜段与高温燃气来流的夹角为α,与封严冷气来流的夹角为β;斜篦齿的截面宽度为w。

34.本封严结构的封严效果已经通过数值模拟验证,验证方法是对有、无斜篦齿结构下的封严效果进行比较。通过设定相同的主流及封严流条件,分别计算有斜篦齿结构辅助封严的盘腔的封严效率以及无斜篦齿结构辅助封严的盘腔的封严效率随封严流流量的变化进行对比。两级斜篦齿的尺寸及安装位置已经限定。

35.经过数值计算得到的有、无斜篦齿的封严效率如表1:

36.封严流流量g/s2.034.510.65无斜蓖齿0.240.520.65有斜蓖齿0.350.60.71

37.由表1中可见,在低封严流流量(2.03g/s)下最大程度的提升了封严效率,提升效果为45.8%,在高封严流量(10.65g/s)下提升效果较低,为9.2%。数值结果表示在各个封严流量下,相比原结构均对封严效率有提升。

38.本实施例中,第一型面为倾斜段,朝高温燃气来流方向倾斜45

°

,与封严冷气来流

方向呈135

°

,所述第二型面为平直段,平直段与发动机轴向平行,由两型面构成的腔室容量大,强化了篦齿封严内部的气流掺混与能量耗散,整体构型在抑制主流燃气入侵的同时,对冷气的流出也有加强作用。

39.由于涡轮级间处发生燃气入侵时,入侵流主要是沿着静盘表面流入盘腔深处,所以将两级斜篦齿均安装于涡轮静盘上。

40.本实施例中,单个篦齿高度d与流道宽度h的关系为:h=3d=4mm。

41.本实施例中,单个斜篦齿的截面宽度w为单个篦齿高度d的关系为:d=1.33mm,w=0.4d=0.52mm。

42.本实施例中,斜篦齿齿尖设有正三棱柱型凸台,其齿尖凸台径向高度l与单个篦齿高度d关系为:l=0.2d=0.26mm。

43.本实施例中,一级篦齿根部到盘腔左上顶点距离x1与流道宽度h关系为:x1=h=4mm,二级篦齿根部到盘腔左上顶点距离x2与流道宽度h关系为:x2=1.8h=7.2mm。

44.参见图2,本发明使得高温主流在斜篦齿形成的腔室内产生很强的涡流,强化了篦齿封严内部的气流掺混与能量耗散,增加燃气流通阻力,同时由于斜篦齿第一型面的设计,也易于冷气出流,从两方面达到减弱燃气入侵现象的目的,使得在低封严冷气流量下也可以达到较好的封严效果。

45.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1