一种燃油高硫识别处理方法、装置及存储介质与流程

1.本发明涉及发动机后处理技术领域,特别是涉及一种燃油高硫识别处理方法、装置及存储介质。

背景技术:

2.目前,国内绝大部分的柴油商用车尾气净化装置均采用了氧化型催化器(diesel oxidation catalyst,doc)+壁流式颗粒捕集器(diesel particle filter,dpf)+选择性催化还原器(selective catalytic reduction,scr)+氨逃逸催化器(ammonia slip catalyst,asc)的排放技术路线,来对柴油发动机的排放污染物进行净化处理。但受限于现有技术水平,scr和asc中均采用了铜基分子筛材料,并且在doc和asc中还使用了昂贵的贵金属材料铂和钯作为催化剂材料。

3.在使用过程中,如果燃油中的硫含量过高,则发动机燃烧后的废气中硫化物的含量也相应较高。而硫会与scr铜基材料生成硫酸铵盐、硫酸铜等物质,附着在转化器催化剂涂层表面,从而影响发动机后处理器的净化效果。另外,硫还会与贵金属铂相互作用,生成pt2s、pts和pts2等多种硫化物,从而使催化剂失去活性,即贵金属中毒,使后处理器失去功效报废。因此,需要控制燃油中的硫含量。

4.但是,在车辆使用过程中,流动性大,经常需在不同的地域加油,部分用户基于降低使用成本原因,还会到一些个体加油点加注来源不明的燃油。而由于技术水平原因,车辆上也暂无法配置含硫量检测传感器,用户难以识别所加注的燃油,含硫量是否超标。经常出现因使用劣质燃油,导致发动机后处理器中毒失效后才发现,但造成的损失已无可挽回。因此,目前亟需一种在车辆使用过程中,对燃油含硫量是否超标进行实时检测判断并处理的方法,以降低损失。

技术实现要素:

5.本发明的目的是提供一种燃油高硫识别处理方法、装置及存储介质,以能够在车辆使用过程中,对燃油含硫量是否超标进行实时检测判断并进行处理。

6.为了实现上述目的,本发明采用以下技术方案:

7.本发明的第一个方面是提供一种燃油高硫识别处理方法,包括:

8.步骤s1,监测发动机运行参数,发动机运行参数包括氮氧化物转化效率、发动机排气温度、尿素喷射量;

9.步骤s2,将氮氧化物转化效率的监测值与氮氧化物转化效率的标准值进行比对,若监测值与标准值的偏差率达到设定阈值,则进行步骤s3;

10.步骤s3,排查氮氧化物转化效率超标的故障原因,当锁定故障原因为燃油含硫量超标时,进行步骤s4;

11.步骤s4,触发硫再生请求;

12.步骤s5,根据硫再生请求进行再生需求分析,根据再生需求分析判断是否通过硫

再生请求,若硫再生请求通过,则进行步骤s6;

13.步骤s6,以强制再生的方式进行脱硫处理。

14.优选地,所述步骤s3包括:按照设定的顺序依次排查发动机后处理器的各硬件部件是否故障,若发动机后处理器的硬件部件均未发生故障,则锁定故障原因为燃油含硫量超标。

15.优选地,所述步骤s4中,触发硫再生请求的条件包括:距上一次硫再生请求通过的时间间隔不小于第一设定值、距上一次硫再生请求通过的燃油消耗量间隔不小于第二设定值、距上一次硫再生请求通过的转化效率波动间隔不小于第三设定值。

16.优选地,所述步骤s5中,根据再生需求分析判断是否通过硫再生请求的步骤包括:

17.步骤s51,通过再生计数器获取再生累加时间、再生累加里程和再生累加油量;

18.步骤s52,当再生累加时间大于第四设定值,或者,再生累加里程大于第五设定值,或者,再生累加油量大于第六设定值时,通过硫再生请求。

19.优选地,所述步骤s52之前,还包括:获取碳积累量,当碳积累量超过设定阈值时,通过硫再生请求,且再生计数器清零进入下一个计数周期。

20.优选地,所述步骤s5中,硫再生请求通过的步骤之后,还包括通过车辆仪表发出故障及限扭警告。

21.优选地,所述步骤s1之前,还包括:测量不同燃油消耗率下,发动机各运行参数的变化曲线图,作为标准比对曲线;根据标准比对曲线获取氮氧化物转化效率的标准值。

22.本发明的第二个方面是提供一种燃油高硫识别处理装置,包括处理器以及与所述处理器通信连接的存储器,所述存储器存储有程序或指令,所述程序或指令被所述处理器执行,以使得所述处理器能够执行如上所述的燃油高硫识别处理方法的步骤。

23.本发明的第三个方面是提供一种存储介质,所述存储介质存储有程序或指令,所述程序或指令被处理器执行时,实现如上所述的燃油高硫识别处理方法的步骤。

24.本发明实施例一种燃油高硫识别处理方法、装置及存储介质与现有技术相比,其有益效果在于:

25.本发明实施例的燃油高硫识别处理方法,在车辆运行过程中,对发动机运行参数进行实时监测,并将监测值与标准值进行比对,当监测值与标准值的偏差率达到设定阈值时,则表明氮氧化物转化效率出现问题,可能发生了燃油含硫量超标的问题,此时通过排查故障原因,可锁定故障原因是否为燃油含硫量超标,从而在车辆使用过程中,也能够及时发现燃油含硫量是否超标。通过触发硫再生请求,以强制再生的方式进行脱硫处理,可对燃油含硫量超标进行及时处理,避免燃油含硫量超标导致发动机后处理器中毒,降低损失。

附图说明

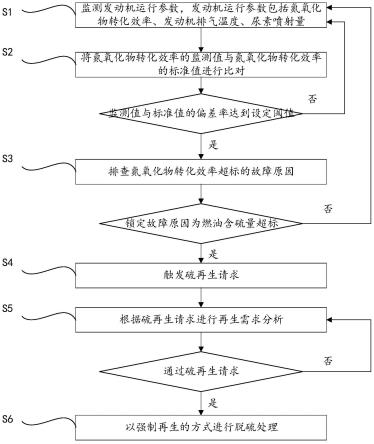

26.图1是本发明实施例所述燃油高硫识别处理方法的流程示意图。

具体实施方式

27.在本发明的描述中,需要说明的是,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

28.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施

例用于说明本发明,但不用来限制本发明的范围。

29.如图1所示,本发明实施例的一种燃油高硫识别处理方法,包括以下步骤:

30.步骤s1,监测车辆使用过程中的发动机运行参数,发动机运行参数包括氮氧化物转化效率(以下简称nox转化效率)、发动机排气温度、尿素喷射量;

31.步骤s2,将nox转化效率的监测值与nox转化效率的标准值进行比对,若监测值与标准值的偏差率达到设定阈值,则进行步骤s3;本实施例中,设定阈值为12%;若监测值与标准值的偏差率未达到设定阈值,表明nox转化效率的变化在正常范围内,则返回执行步骤s1;当使用高硫燃油时,会造成nox转化效率下降,因此,通过监测nox转化效率的变化可获取是否使用高硫燃油;

32.步骤s3,排查氮氧化物转化效率超标的故障原因,当锁定故障原因为燃油含硫量超标时,进行步骤s4;当故障原因为其他部件故障引起时,则按照对应故障排除流程进行处理,并返回执行步骤s1;

33.步骤s4,触发硫再生请求;

34.步骤s5,根据硫再生请求进行再生需求分析,根据再生需求分析判断是否通过硫再生请求,若硫再生请求通过,则进行步骤s6;若硫再生请求未通过,则继续进行再生请求分析,直至硫再生请求满足通过条件;

35.步骤s6,以强制再生的方式进行脱硫处理,具体可采用调整燃油喷射时间、喷射时长等措施,提高排气温度,通过高温烧掉硫化物,从而恢复发动机后处理器的功能,恢复nox转化效率。

36.本发明中,在车辆运行过程中,对发动机运行参数进行实时监测,并将监测值与标准值进行比对,当监测值与标准值的偏差率达到设定阈值时,则表明氮氧化物转化效率出现问题,可能发生了燃油含硫量超标的问题,此时通过排查故障原因,可锁定故障原因是否为燃油含硫量超标,从而在车辆使用过程中,也能够及时发现燃油含硫量是否超标。通过触发硫再生请求,以强制再生的方式进行脱硫处理,可对燃油含硫量超标进行及时处理,避免燃油含硫量超标导致发动机后处理器中毒,降低损失。并且,本发明,无需配置实物形式的燃油含硫量传感器,节约成本,且可为用户在使用未知品质的燃油过程中提供保障,降低因硫中毒损坏造成的维修更换后处理器的使用成本。

37.本实施例中,所述步骤s1之前,还包括:在发动机正常工作条件下,测量不同燃油消耗率下,发动机各运行参数的变化曲线图,作为标准比对曲线;根据标准比对曲线获取氮氧化物转化效率的标准值。通过发动机各运行参数的变化曲线图方便排查故障。

38.本实施例中,所述步骤s3包括:按照设定的顺序依次排查发动机后处理器的各硬件部件是否故障,对造成nox转化效率下降的各种可能原因进行逐项检测和排查;若发动机后处理器的硬件部件均未发生故障,则锁定故障原因为燃油含硫量超标。其中,发动机后处理的硬件部件包括尿素喷嘴、尿素泵、nox传感器、尿素品质传感器、废气再循环阀、增压器等。例如,当nox转化效率与标准值的偏差率达到12%时,检测nox传感器是否存在故障,若nox传感器存在故障,则报nox故障,并按照nox故障排除流程进行处理;若nox传感器不存在故障,则检测尿素品质传感器是否存在故障,若尿素品质传感器存在故障,则报尿素品质传感器故障,并按照尿素品质传感器故障排除流程进行处理;若尿素品质传感器不存在故障,则检测废气再循环阀是否存在故障,依次类推,依次检测发动机后处理各硬件部件是否故

障,若发动机后处理各硬件部件均未故障,则确定为使用高硫燃油导致的故障。

39.进一步地,锁定故障原因为燃油含硫量超标之后,还包括发出警报,以警示燃油高硫故障。

40.由于硫再生会消耗额外的燃油,影响车辆的运行,为了避免频繁再生,所述步骤s4中,触发硫再生请求的条件包括:距上一次硫再生请求通过的时间间隔不小于第一设定值、距上一次硫再生请求通过的燃油消耗量间隔不小于第二设定值、距上一次硫再生请求通过的转化效率波动间隔不小于第三设定值。其中,第一设定值为12小时,第二设定值为600升,第三设定值为8%,当上述条件全部满足时,生成硫再生请求。第一设定值、第二设定值和第三设定值的设定,根据收集的车辆使用工况综合评估后,同时考虑排放法规的限扭要求设置的,并结合对后处理器可靠性寿命、车辆油耗和司机驾驶感受来综合试验确定。

41.本实施例中,所述步骤s5中,根据再生需求分析判断是否通过硫再生请求的步骤包括:

42.步骤s51,通过再生计数器获取再生累加时间、再生累加里程和再生累加油量;

43.步骤s52,当再生累加时间大于第四设定值,或者,再生累加里程大于第五设定值,或者,再生累加油量大于第六设定值时,通过硫再生请求,避免频繁再生给用户正常使用带来不良困扰和导致整车经济性劣化。当满足上述三者之一时,通过再生模式协调通过硫再生请求,触发脱硫模式,进入步骤s6进行脱硫处理。其中,第四设定值为40小时,第五设定值为3000公里,第六设定值为1000升。再生累加时间由车辆每日运行时间确定,以车辆每日运行时间为12-13小时,则3天累加时间约为40小时;再生累加里程由再生累加时间和平均车速确定,当再生累加时间为40小时,平均车速为70-75公里/小时,则再生累加里程约为3000公里;再生累加油量根据再生累加里程与平均油耗确定,当再生累加里程为3000公里,平均油耗为30-32升/百公里,则再生累加油量约为1000升。

44.进一步地,所述步骤s52之前,还包括:获取碳积累量,当碳积累量超过设定阈值时,通过硫再生请求,且再生计数器清零进入下一个计数周期。碳积累量较大时,导致压差过大,影响发动机正常工作时,则需要优先进入再生,进入再生后,再生计数器清零,重新进行步骤s51,以避免达到步骤s52的条件后重复再生。

45.本实施例中,所述步骤s5中,硫再生请求通过的步骤之后,还包括通过车辆仪表发出故障及限扭警告,提醒驾驶员加注合格燃油。

46.本发明所述燃油高硫识别处理装置,包括处理器以及与所述处理器通信连接的存储器,所述存储器存储有程序或指令,所述程序或指令被所述处理器执行,以使得所述处理器能够执行如上所述的燃油高硫识别处理方法的步骤,具体包括:

47.步骤s1,监测发动机运行参数,发动机运行参数包括氮氧化物转化效率、发动机排气温度、尿素喷射量;

48.步骤s2,将氮氧化物转化效率的监测值与氮氧化物转化效率的标准值进行比对,若监测值与标准值的偏差率达到设定阈值,则进行步骤s3;

49.步骤s3,排查氮氧化物转化效率超标的故障原因,当锁定故障原因为燃油含硫量超标时,进行步骤s4;

50.步骤s4,触发硫再生请求;

51.步骤s5,根据硫再生请求进行再生需求分析,根据再生需求分析判断是否通过硫

再生请求,若硫再生请求通过,则进行步骤s6;

52.步骤s6,以强制再生的方式进行脱硫处理。

53.其中,所述存储器至少包括一种类型的可读存储介质,所述可读存储介质包括闪存、移动硬盘、卡型存储器(例如:sd或dx存储器等)、磁盘、光盘等。所述存储器在一些实施例中可以是该装置的内部存储单元。所述存储器在另一些实施例中也可以是外部存储设备,例如插接式移动硬盘、智能存储卡(smart media card,smc)、安全数字(secure digital,sd)卡、闪存卡(flash card)等。进一步地,所述存储器还可以既包括内部存储单元也包括外部存储设备。所述存储器不仅可以用于存储安装的应用软件及各类数据,例如燃油高硫识别处理的控制程序的代码等,还可以用于暂时地存储已经输出或者将要输出的数据。

54.所述处理器在一些实施例中可以由集成电路组成,例如可以由单个封装的集成电路所组成,也可以是由多个相同功能或不同功能封装的集成电路所组成,包括一个或者多个中央处理器(central processing unit,cpu)、微处理器等。所述处理器通过执行存储在所述存储器内的程序,以及调用存储在所述存储器内的数据,以执行各种功能和处理数据。

55.需要说明的是,本发明之燃油高硫识别处理装置的其他具体实施方式与上述燃油高硫识别处理方法的具体实施方式相同,在此不再一一赘述。

56.本发明还提供一种存储介质,所述存储介质存储有程序或指令,所述程序或指令被处理器执行时,实现如上所述的燃油高硫识别处理方法的步骤。

57.需要说明的是,本发明之存储介质的其他具体实施方式与上述燃油高硫识别处理装置、方法的具体实施方式相同,在此不再一一赘述。

58.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1