一种轻小型可连续调节推力的高温燃气旋塞阀的制作方法

1.本发明属于固体姿轨控发动机技术领域,涉及一种轻小型可连续调节推力的高温燃气旋塞阀。

背景技术:

2.固体姿轨控发动机主要用于为导弹武器或者卫星提供轨道变更以及姿态调整动力。为了进一步提高导弹的机动突防能力,实现更加复杂的弹道控制,导弹控制要求发动机根据作战需求实时调节推力大小,高温燃气调节阀是发动机实现连续推力调节的关键部件。区别于普通工业阀门,高温燃气调节阀需要承受1500℃以上的高温燃气冲刷,内部高温燃气压强可以达到3mpa以上。广泛研究的喉栓式调节阀能够有效实现推力调节,但控制喉栓结构运动需要克服较大的气动负载力,在阀门开启和关闭的瞬间驱动装置启动力矩较大。

3.喉栓结构通常使用橡胶密封圈实现动密封,为了保证橡胶密封结构在较高温下的密封可靠性,阀门通常需要设计多层隔热结构,确保在燃气阀门工作过程中密封结构处的传热温度低于橡胶密封失效温度(近200℃),这导致阀门结构尺寸及质量较大。喉栓式调节阀的结构特点极大限制了其在中小型导弹中的应用,难以满足导弹较小尺寸空间与轻质的要求。

技术实现要素:

4.本发明解决的技术问题是:克服现有技术的不足,提出一种轻小型可连续调节推力的高温燃气旋塞阀,克服了现有燃气阀门喉栓结构气动负载较大,启动力矩大,以及采用橡胶密封圈密封,采用较多热防护结构造成阀门空间尺寸较大,质量难以降低,不能满足中小型导弹使用需求的问题。

5.本发明解决技术的方案是:

6.一种轻小型可连续调节推力的高温燃气旋塞阀,包括阀门壳体、阀腔绝热层、喷管、阀腔支撑环、阀杆、密封垫、压板、转接件、驱动装置、第一空腔、第二空腔、控制线路和控制器;阀门壳体安装于发动机燃烧室壳体上;

7.其中,阀门壳体内部设有阀腔;阀腔绝热层安装于阀腔内部,阀杆依次穿过阀腔绝热层、阀门壳体、密封垫及压板上的接口安装于阀门壳体中;阀杆的一端位于阀腔内部,阀杆的另一端通过转接件与驱动装置连接,控制器通过控制线路控制驱动装置驱动阀杆转动实现旋塞阀开关,阀杆与阀门壳体采用耐高温石墨材料的密封垫实现动密封,压板穿过阀杆一端安装于阀门壳体上,压板施加压力使得石墨密封垫形变并与阀杆壁面实现动密封,阀腔支撑环同轴安装在阀腔绝热层内部,阀腔支撑环内设有燃气入口,阀杆中有与发动机燃烧室相通的第一空腔,以及与第一空腔垂直且相贯通的第二空腔,燃气在空腔中流动,喷管安装于阀门壳体上,内设有高温燃气通道,一端与阀门腔体连接,一端与外部大气连通。

8.在上述的一种轻小型可连续调节推力的高温燃气旋塞阀,通过控制器控制驱动装

置转动阀杆,当阀杆转动至第二空腔与喷管燃气通道相通时,旋塞阀打开,高温燃气通过拉瓦尔喷管加速喷出,产生推力;当阀杆转动一定角度,第二空腔与阀腔支撑环内壁面形成密封时,旋塞阀关闭,高温燃气旋塞阀不产生推力。

9.在上述的一种轻小型可连续调节推力的高温燃气旋塞阀,驱动装置通过转接件与阀杆连接并驱动阀杆绕杆轴线转动,通过连续改变阀杆第二空腔与喷管燃气通道相贯通的燃气过流面积,可以连续调节旋塞阀开度;当燃气过流面积最大时,旋塞阀全开,推力最大;当阀杆转动至第二空腔与阀腔支撑环内壁面形成密封时,过流面积为零,旋塞阀完全关闭,不产生推力。

10.在上述的一种轻小型可连续调节推力的高温燃气旋塞阀,阀门壳体上设有燃烧室壳体安装口、喷管连接口、阀杆连接口、密封结构及压板连接口;阀门壳体内部设有阀腔,阀腔与发动机燃烧室相连通。

11.在上述的一种轻小型可连续调节推力的高温燃气旋塞阀,阀腔绝热层为碳纤维模压制品,具备抗1500℃固体高温燃气冲刷及耐烧蚀的能力,在旋塞阀工作期间能够有效隔离高温传热,保护旋塞阀热结构强度的可靠性。

12.在上述的一种轻小型可连续调节推力的高温燃气旋塞阀,阀腔支撑环同轴安装于阀腔绝热层内部,阀腔支撑环内设有燃气入口以及与喷管燃气通道向通的燃气出口,阀腔支撑环外壁面与阀腔绝热层内壁面贴合。

13.在上述的一种轻小型可连续调节推力的高温燃气旋塞阀,阀杆同轴安装于阀腔支撑环内部,当阀杆转动至第二空腔与喷管燃气通道不相通时,阀杆外壁面与阀腔支撑环内壁面形成密封副,旋塞阀关闭。

14.在上述的一种轻小型可连续调节推力的高温燃气旋塞阀,阀门壳体上设有密封槽结构,耐高温石墨密封垫穿过阀杆安装于密封槽中,压板穿过阀杆一端安装于阀门壳体上,压板施加压力使得石墨密封垫形变,一方面与阀门壳体壁面形成静密封,另一方面与阀杆壁面实现动密封,即阀杆在绕杆轴线转动时,密封垫静止不动,阀杆在相对密封垫的往复转动过程中,实现阀杆与阀门壳体间的动密封。

15.在上述的一种轻小型可连续调节推力的高温燃气旋塞阀,外部气动负载作用在旋塞阀迎风面上,通过阀杆传递给驱动装置,驱动装置具有吸收过载冲击的能力。

16.在上述的一种轻小型可连续调节推力的高温燃气旋塞阀,阀杆表面与阀腔绝热层、阀腔支撑环内壁面均设有间隙,阀杆在阀腔内部仅受气动负载力,与阀腔绝热层、阀腔支撑环内壁面无摩擦力作用,减小了旋塞阀驱动力需求。

17.本发明与现有技术相比的有益效果是:

18.(1)本发明采用的旋塞阀阀门开度调节是通过驱动装置驱动阀杆绕阀杆轴线转动一定角度实现的,阀杆主要气动负载来源于阀杆迎风面燃气流动,该气动负载沿阀杆轴线传递至驱动装置,方向垂直于驱动力矩平面,故阀杆驱动力矩不要克服此较大的气动负载,相较于喉栓式调节阀减小了控制阀门开度所需的驱动力,且减小了阀门开启与关闭的瞬间启动力矩;

19.(2)本发明安装于阀腔内部的阀杆表面与阀腔绝热层、阀腔支撑环内壁面均设有间隙,阀杆在阀腔内部仅受气动负载力,与阀腔绝热层、阀腔支撑环内壁面无摩擦力作用,减小了阀门驱动力需求,降低了驱动装置的最大功率,从而减小了驱动控制装置的结构尺

寸;

20.(3)本发明采用柔性石墨垫作为阀杆与阀门壳体的动密封结构材料,由于阀门内部为高温(1500℃以上)、高压(3mpa以上)燃气,常规喉栓式阀门内部需要采用多层热防护结构设计以保证阀杆橡胶密封结构处的温度低于橡胶密封失效温;

21.(4)本发明采用的石墨垫动密封结构耐高温,降低了阀杆密封结构热防护要求,减小了阀门的空间尺寸,降低惰性结构质量,使阀门做到轻小型化;同时柔性石墨具有自润滑性,减小了阀杆转动时的摩擦负载。

附图说明

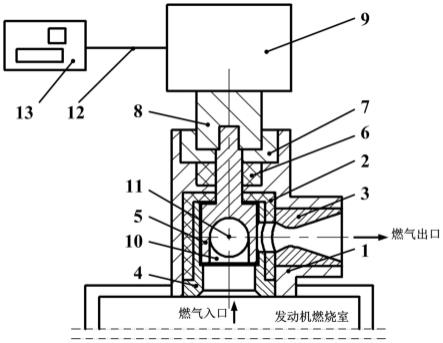

22.图1为本发明高温燃气旋塞阀结构示意图。

具体实施方式

23.下面结合实施例对本发明作进一步阐述。

24.本发明提供了一种轻小型可连续调节推力的高温燃气旋塞阀,可适用于中小型固体姿轨控发动机,控制器控制驱动装置驱动阀杆转动,当阀杆内部第二空腔与喷管燃气通道管贯通时,阀门打开,通过调节阀杆转动角度调控燃气流通面积,进而调节高温燃气流量与发动机推力;当阀杆转动至临界角度,第二空腔与喷管燃气通道无相通面积时,阀门关闭,推力为零。可设计推力调节策略进行推力调控。

25.轻小型可连续调节推力的高温燃气旋塞阀,如图1所示,具体包括阀门壳体1、阀腔绝热层2、喷管3、阀腔支撑环4、阀杆5、密封垫6、压板7、转接件8、驱动装置9、第一空腔10、第二空腔11、控制线路12和控制器13;阀门壳体1安装于发动机燃烧室壳体上。

26.其中,阀门壳体1内部设有阀腔;阀腔绝热层2安装于阀腔内部,阀杆5依次穿过阀腔绝热层2、阀门壳体1、密封垫6及压板7上的接口安装于阀门壳体1中;阀杆5的一端位于阀腔内部,阀杆5的另一端通过转接件8与驱动装置9连接,控制器13通过控制线路12控制驱动装置9驱动阀杆5转动实现旋塞阀开关,阀杆5与阀门壳体1采用耐高温石墨材料的密封垫6实现动密封,压板7穿过阀杆5一端安装于阀门壳体1上,压板7施加压力使得石墨密封垫6形变并与阀杆5壁面实现动密封,阀腔支撑环4同轴安装在阀腔绝热层2内部,阀腔支撑环4内设有燃气入口,阀杆5中有与发动机燃烧室相通的第一空腔10,以及与第一空腔10垂直且相贯通的第二空腔11,燃气在空腔中流动,喷管3安装于阀门壳体1上,内设有高温燃气通道,一端与阀门腔体连接,一端与外部大气连通。

27.通过控制器13控制驱动装置9转动阀杆5,当阀杆5转动至第二空腔11与喷管3燃气通道相通时,旋塞阀打开,高温燃气通过拉瓦尔喷管加速喷出,产生推力;当阀杆5转动一定角度,第二空腔11与阀腔支撑环4内壁面形成密封时,旋塞阀关闭,高温燃气旋塞阀不产生推力。

28.阀门壳体安装于发动机燃烧室上,阀门内部设有阀腔,喷管安装于阀门壳体上,喷管内部设有燃气通道,一端与阀腔相连通,一端与外界环境相连通,阀腔绝热层同轴安装于阀腔内部,阀腔绝热层侧壁上设有与喷管燃气通道相通的单个圆孔,所述阀腔绝热层侧壁圆孔朝向喷管燃气通道且与其同轴,阀腔支撑环同轴安装于阀腔绝热层内部,阀腔支撑环外壁面与阀腔绝热层内壁面贴合,阀腔支撑环侧壁面设有与喷管燃气内通道同轴的单个通

孔,通孔安装方向朝向喷管方向,阀腔支撑环内设有燃气入口。

29.驱动装置9通过转接件8与阀杆连接并驱动阀杆5绕杆轴线转动,通过连续改变阀杆第二空腔11与喷管燃气通道相贯通的燃气过流面积,可以连续调节旋塞阀开度;当燃气过流面积最大时,旋塞阀全开,推力最大;当阀杆5转动至第二空腔11与阀腔支撑环4内壁面形成密封时,过流面积为零,旋塞阀完全关闭,不产生推力。

30.阀门壳体1上设有燃烧室壳体安装口、喷管连接口、阀杆连接口、密封结构及压板连接口;阀门壳体1内部设有阀腔,阀腔与发动机燃烧室相连通。阀腔绝热层2为碳纤维模压制品,具备抗1500℃固体高温燃气冲刷及耐烧蚀的能力,在旋塞阀工作期间能够有效隔离高温传热,保护旋塞阀热结构强度的可靠性。

31.阀腔支撑环4同轴安装于阀腔绝热层2内部,阀腔支撑环4内设有燃气入口以及与喷管燃气通道向通的燃气出口,阀腔支撑环4外壁面与阀腔绝热层2内壁面贴合。

32.阀杆5同轴安装于阀腔支撑环4内部,当阀杆转动至第二空腔11与喷管燃气通道不相通时,阀杆5外壁面与阀腔支撑环4内壁面形成密封副,旋塞阀关闭。

33.阀门壳体1上设有密封槽结构,耐高温石墨密封垫6穿过阀杆5安装于密封槽中,压板7穿过阀杆5一端安装于阀门壳体1上,压板7施加压力使得石墨密封垫6形变,一方面与阀门壳体1壁面形成静密封,另一方面与阀杆5壁面实现动密封,即阀杆5在绕杆轴线转动时,密封垫6静止不动,阀杆5在相对密封垫的往复转动过程中,实现阀杆5与阀门壳体1间的动密封。

34.外部气动负载作用在旋塞阀迎风面上,通过阀杆5传递给驱动装置9,驱动装置9具有吸收过载冲击的能力。

35.阀杆5表面与阀腔绝热层2、阀腔支撑环4内壁面均设有间隙,阀杆5在阀腔内部仅受气动负载力,与阀腔绝热层2、阀腔支撑环4内壁面无摩擦力作用,减小了旋塞阀驱动力需求。

36.阀杆依次穿过阀腔支撑环、阀腔绝热层、阀门壳体上的接口、密封垫及压板,安装于阀门壳体内部,阀杆中有与发动机燃烧室相通的第一空腔,以及与第一空腔垂直且相贯通的第二空腔,燃气在空腔中流动,密封垫穿过阀杆,安装于阀门壳体上的密封结构中,压板穿过阀杆并通过螺纹与阀门壳体连接,压板施加压力使得石墨密封垫形变,一方面与阀门壳体壁面形成静密封,另一方面与阀杆壁面实现动密封,即阀杆在绕杆轴线转动时,密封垫静止不动,阀杆在相对密封垫的往复转动过程中,实现阀杆与阀门壳体间的动密封。

37.具体的,阀杆的一端位于阀腔内部,阀杆的另一端与转接件固联,转接件一端安装于压板中能够绕轴线转动,另一端与驱动装置固接,控制器通过控制线路控制驱动装置驱动转接件转动,转接件带动阀杆转动实现阀门开关。

38.具体的,阀腔绝热层用于阻隔阀腔内部高温燃气的对流传热,保护阀门在工作期间的热结构可靠性,故阀门绝热层的壁厚需要依据高温燃气温度(1500℃以上)以及燃气阀门工作时间确定,并留有一定安全裕度。

39.其中,控制器控制驱动装置工作,驱动装置通过转接件与阀杆连接并驱动阀杆绕杆轴线转动,通过连续改变阀杆第二空腔与喷管燃气通道相贯通的燃气过流面积,可以连续调节阀门开度;当燃气过流面积最大时,阀门全开,推力最大;当阀杆转动至第二空腔与阀腔支撑环内壁面形成密封时,过流面积为零,阀门完全关闭,不产生推力。可设计推力调

节策略进行推力调控。

40.其中,阀门气动负载主要作用在阀门迎风面上,通过阀杆传递给驱动装置,驱动装置需要具有吸收过载冲击的能力。驱动装置可以依据驱动阀门所需负载力,结合转接件构型,选择不同的驱动装置,如电机、滚轴丝杠、液压等方式。

41.其中,安装于阀腔内部的阀杆部分,阀杆表面与阀腔绝热层、阀腔支撑环内壁面均设有间隙,阀杆在阀腔内部仅受气动负载力,与阀腔绝热层、阀腔支撑环内壁面无摩擦力作用,减小了阀门驱动力需求。

42.下面结合具体实施例进行进一步说明:

43.在本实施例中,如图1所示,一种轻小型可连续调节推力的高温燃气旋塞阀中,阀门壳体1安装于发动机燃烧室上,喷管3安装于阀门壳体1上,喷管3内部设有燃气通道,阀门壳体1内部设有阀腔,阀腔绝热层2安装于阀腔内部,阀腔绝热层2侧壁面单孔与喷管燃气通道相通且同轴安装,阀杆5从阀腔一侧依次穿过阀腔绝热层2、阀门壳体1上的接口、密封垫6以及压板7上的接口,与转接件8配合连接,阀腔支撑环4安装于阀腔绝热层2内部,阀腔支撑环4外壁面与阀腔绝热层2内壁面贴合,阀腔支撑环4设有燃气入口以及侧壁面的燃气出口,侧壁面燃气出口与喷管3燃气通道相通且同轴安装,密封垫6穿过阀杆5安装于阀门壳体1上的密封槽中,压板7穿过阀杆5通过螺纹与阀门壳体1连接,压板7对密封槽中的密封垫6施加压力,使得密封垫6形变并与阀门壳体1密封槽壁面形成静密封,与阀杆5壁面形成动密封,转接件8一端安装于压板7中并与阀杆5连接,另一端与驱动装置9固联,控制器13通过控制线路12控制驱动装置9工作,驱动装置9驱动转接件8带动阀杆5转动。

44.阀杆5中有与发动机燃烧室相通的第一空腔10,以及与第一空腔10垂直且相贯通的第二空腔11,燃气在空腔中流动,当驱动装置9驱动阀杆5转动至第二空腔11与喷管3燃气通道相通时,阀门打开,高温燃气通过拉瓦尔喷管加速喷出,产生推力,通过连续改变阀杆第二空腔11与喷管燃气通道相贯通的燃气过流面积,可以连续调节阀门开度,当驱动装置9驱动阀杆5转动一定角度,第二空腔11与喷管3燃气通道不相通,阀杆5外壁面与阀腔支撑环4内壁面形成密封副时,阀门关闭,高温燃气旋塞阀不产生推力。

45.本发明的工作原理为:

46.控制器控制驱动装置驱动阀门阀杆转动,使阀门处于初始预置开度,固体姿轨控发动机点火之后,装药被点燃,发动机燃烧室中产生大量高温燃气,高温高压燃气通过旋塞阀阀腔入口进入到阀杆第二空腔中,接着通过喷管通道,在拉瓦尔喷管内由亚音速加速为超声速,从喷管出口喷出,产生推力。空气器控制武动装置转动阀杆,改变阀杆第二空腔与喷管燃气通道相贯通的燃气过流面积,可以依据需求连续改变推力大小,当燃气过流面积最大时,阀门全开,推力最大;当阀杆转动至第二空腔与阀腔支撑环内壁面形成密封时,过流面积为零,阀门完全关闭,不产生推力。

47.阀杆与阀门壳体采用耐高温石墨密封垫实现动密封,压板穿过阀杆一端安装于阀门壳体上,压板施加压力使得石墨密封垫形变,一方面与阀门壳体壁面形成静密封,另一方面与阀杆壁面实现动密封,即阀杆在绕杆轴线转动时,密封垫静止不动,阀杆在相对密封垫的往复转动过程中,实现阀杆与阀门壳体间的动密封。本发明采用的石墨垫动密封结构耐高温(400~500℃),降低了阀杆密封结构热防护要求,减小了阀门的空间尺寸,降低惰性结构质量,使阀门做到轻小型化;同时柔性石墨具有自润滑性,减小了阀杆转动时的摩擦负

载。

48.阀杆主要气动负载来源于阀杆迎风面燃气流动,该气动负载沿阀杆轴线传递至驱动装置,驱动装置需要具有吸收过载冲击的能力,方向垂直于驱动力矩平面,故阀杆驱动力矩不要克服此较大的气动负载,相较于喉栓式调节阀减小了控制阀门开度所需的驱动力,且减小了阀门开启与关闭的瞬间启动力矩,降低了驱动装置的最大功率,从而减小了驱动控制装置的结构尺寸,本发明所述轻小型可连续调节推力的高温燃气旋塞阀可适用于中小型固体姿轨控发动机,一个燃烧室上可以连接一个及以上的燃气旋塞阀,通过控制器及驱动装置实现联合控制。

49.本发明所述燃气旋塞阀使用柔性石墨垫作为动密封结构材料,柔性石墨密封垫具有耐高温的性质,在空气中的使用温度为400~500℃,在真空和惰性气体中可达2500℃,可以极大地降低阀门结构的热防护要求,从而减小阀门空间尺寸,降低惰性结构质量,使阀门做到轻小型化。且柔性石墨晶体为层状结构,具有自润滑性,可以减小阀杆转动的摩擦力。

50.本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1