一种车辆机油劣化程度快速检测的方法及系统与流程

1.本发明涉及机油检测技术领域,尤其涉及一种车辆机油劣化程度快速检测的方法及系统。

背景技术:

2.鉴于人们对于车辆中机油更换的认知依然局限在“5000公里一换”的错误概念上,而机油需要更换是因为机油的劣化,而机油的劣化主要体现在其黏度的稀释至乳化的降低过程上,其中不同品质的机油、不同类型的发动机、不同长短的静置时间和不同程度的驾驶环境及驾驶习惯都影响着机油的劣化程度,使得“5000公里一换”的错误概念会造成对车辆寿命的过大消耗或对个人经济的过大消耗。

3.传统的机油鉴别三法:滤纸检测法、便携式机油检测仪和实验室机油检测分析各有利弊,滤纸检测法的误差过于离谱,且不够精准,便携式机油检测仪是利用机油介电常数来检测,但是由于其检测原理是利用介电常数间接推算,所以当介电常数传感器发生故障时,其检测方法将变得不再可信,而实验室机油检测分析虽然是直接检测机油本身的成分及状态,但是其时间和经济的成本也是相当高昂,所以现在急需一种可以快速且低成本的直接检测机油劣化程度并协同车辆ecu将实时机油劣化程度报告给驾驶员的机油劣化程度检测方法,可以科学合理的确定机油更换时机。

4.中国专利公开号:cn107448257b,公开了一种发动机机油品质劣化判定的方法,其包括:获得机油粘度值、机油密度值和机油介电常数;当机油粘度值超过预设的粘度临界值,机油密度值超过预设的密度临界值,机油介电常数值超过预设的介电常数临界值,机油的劣化速度过快,如果机油劣化速度过快,则报警并提醒用户机油超过使用寿命;本发动机机油品质劣化判定的方法则通过机油粘度值、机油密度值、机油介电常数值等机油特性参数来判断机油品质劣化程度,能够及时通知用户更换机油,准确度教传统的方法更高,使用户对机油品质劣化程度和是否更换换油做到心中有数,节省大量的时间和金钱;但所述发动机机油品质劣化判定的方法没有描述如何获得得机油粘度值、机油密度值和机油介电常数,而且其应用环境过于单一,适配性较差,机油介电常数受不同品牌不同型号的机油影响,其介电常数也不一致,使得该方法的前期准备工作过于复杂繁琐,且无法做到智能自动化。

技术实现要素:

5.为此,本发明提供一种车辆机油劣化程度快速检测的方法及系统,用以克服现有技术中对机油劣化判定复杂且无法直接根据当前机油粘度和驾驶习惯实时判断机油更换时间的问题。

6.为实现上述目的,本发明提供一种车辆机油劣化程度快速检测的方法,包括:步骤s1,机油检测模块获取车辆ecu内预设的车辆运行参数,车辆运行参数包括发动机的当前工作温度、当前里程数、车辆静置时间、机油总量和机油温度,机油检测模块根

据设置在机油箱内部的若干个机油粘度传感器传回的若干机油粘度数据的平均值得到当前机油粘度数据,并根据当前机油粘度数据判断各所述机油粘度数据对应的机油粘度传感器中是否存在故障,机油检测模块还根据设置在机油箱顶部的若干个超声测距传感器传回的若干个距离数据判断当前机油液面高度是否满足预设机油液面高度,并根据当前机油液面高度判断各所述机油液面高度对应的超声波测距传感器中是否存在故障;步骤s2,机油检测模块根据当前机油粘度数据与机油预设粘度参数的对比结果,判断当前机油粘度是否符合预设粘度参数,若当前机油粘度大于粘度预设参数,则当前机油不需要更换,若当前机油粘度小于等于预设粘度参数,则当前机油需要更换,机油检测模块向车辆ecu输出机油更换提示;步骤s3,ai学习模块对机油检测模块检测到的异常升高的实时机油粘度数据和小于等于预设粘度参数的实时机油粘度数据进行标记,并分别记录其机油粘度数据对应的里程数和静置时间,ai学习模块根据已标记的机油粘度数据所对应的里程数和静置时间推算机油粘度数据分别与里程数和静置时间的关系;步骤s4,ai学习模块根据机油粘度数据分别与里程数和静置时间的关系推算当前机油粘度数据对应的机油更换时间,并根据当前车辆驾驶习惯修正当前机油粘度数据对应的机油更换时间,并将机油更换时间输出至车辆ecu。

7.在步骤s1中,机油箱内部设有的机油粘度传感器的数量优选为三个,且机油粘度传感器的设置高度不相等,机油检测模块根据当前机油粘度数据ov0分别与各所述机油粘度数据ov1、ov2和ov3的差值与预设粘度误差参数ovp的对比结果,判断各所述机油粘度数据对应的机油粘度传感器中是否存在故障,其中,当|ov0-ov1|≥ovp时,机油检测模块判定ov1对应的机油粘度传感器存在故障,并向车辆ecu输出ov1对应的机油粘度传感器或该位置机油异常的提示;当|ov0-ov2|≥ovp时,机油检测模块判定ov2对应的机油粘度传感器存在故障,并向车辆ecu输出ov2对应的机油粘度传感器或该位置机油异常的提示;当|ov0-ov3|≥ovp时,机油检测模块判定ov3对应的机油粘度传感器存在故障,并向车辆ecu输出ov3对应的机油粘度传感器或该位置机油异常的提示;若机油检测模块在预设时间周内判定出现故障的机油粘度传感器的数量均大于一时,机油检测模块向车辆ecu输出各所述机油粘度传感器异常的提示,提示驾驶员需要尽快前往4s店进行机油粘度传感器故障排查,机油粘度传感器可能存在杂质堵塞等情况,并检测当前机油状态;在步骤s1中,机油箱顶部设有的超声波测距传感器的数量优选为三个,且超声波测距传感器均匀分布在机油箱顶部,机油检测模块根据超声波测距传感器检测到的机油液面高度平均值与预设高度参数的对比结果,判断当前机油箱内机油总量是否满足预设标准,其中,预设高度数值包括车辆运行状态下预设高度参数和车辆静置状态下预设高度参数,当车辆运行状态下当前机油液面高度平均值大于车辆运行状态下预设高度参数时,机油检测模块判定当前机油不需要补充,当车辆运行状态下当前机油液面高度平均值小于等于车辆运行状态下预设高度参数时,机油检测模块判定当前机油需要补充,并向车辆ecu输出机油添加提示;

当车辆静置状态下当前机油液面高度平均值大于车辆静置状态下预设高度参数时,机油检测模块判定当前机油不需要补充,当车辆静置状态下当前机油液面高度平均值小于等于车辆运行状态下预设高度参数时,机油检测模块判定当前机油需要补充,并向车辆ecu输出机油添加提示。

8.在步骤s1中,机油检测模块根据机油液面高度平均值ll0分别与各所述机油液面高度ll1、ll2和ll3的差值与预设高度误差参数llp的对比结果,判断各所述机油液面高度对应的超声波测距传感器中是否存在故障,其中,当|ll0-ll1|≥llp时,机油检测模块判定ll1对应的超声波测距传感器存在故障,并向车辆ecu输出ll1对应的超声波测距传感器异常的提示;当|ll0-ll2|≥llp时,机油检测模块判定ll2对应的超声波测距传感器存在故障,并向车辆ecu输出ll2对应的超声波测距传感器异常的提示;当|ll0-ll3|≥llp时,机油检测模块判定ll3对应的超声波测距传感器存在故障,并向车辆ecu输出ll3对应的超声波测距传感器异常的提示;若机油检测模块在预设时间周内判定出现故障的超声波测距传感器的数量均大于一时,机油检测模块向车辆ecu输出各所述超声波测距传感器异常的提示,提示驾驶员需要尽快前往4s店进行超声波测距传感器故障排查,超声波测距传感器可能存在被机油杂质覆着等情况,并检测当前机油状态;在步骤s2中,机油检测模块根据当前机油粘度数据与机油预设粘度参数的对比结果,判断当前机油粘度是否符合预设粘度参数,其中,预设粘度参数包括常温粘度参数和高温粘度参数,当高温下当前机油粘度大于高温粘度参数时,机油检测模块判定当前机油不需要更换,当高温下当前机油粘度小于等于高温预设粘度参数时,机油检测模块判定当前机油需要更换,并向车辆ecu输出机油更换提示;当常温下当前机油粘度大于常温粘度参数时,机油检测模块判定当前机油不需要更换,当常温下当前机油粘度小于等于常温预设粘度参数时,机油检测模块判定当前机油需要更换,向车辆ecu输出机油更换提示。

9.具体而言,上述高温指量产内燃机正常运行时的外壳温度,即80至105度,不包括内燃机正常运行时燃烧室内的温度。

10.在步骤s3中,ai学习模块分别对机油检测模块检测到的异常升高的当前机油粘度数据和小于等于预设粘度参数的当前机油粘度数据进行标记,并分别记录其机油粘度数据对应的里程数和静置时间,其中,机油检测模块检测到的异常升高的当前机油粘度数据为更换机油后的机油的当前机油粘度数据,机油检测模块检测到的小于等于预设粘度参数的当前机油粘度数据为更换机油前的机油的当前机油粘度数据,ai学习模块以此来判断粘度为更换机油后的机油的当前机油粘度的数据降低至粘度为更换机油前的机油的当前机油粘度的数据所对应的行进的里程数和静置时间。

11.在步骤s3中,ai学习模块根据已标记的机油粘度数据所对应的里程数和静置时间推算机油粘度数据分别与里程数和静置时间的关系,分别得到机油粘度为x时在高温下与里程数对应的机油粘度降低速率和机油粘度为x时在常温下与静置时间对应的机油粘度降

低速率。

12.在步骤s4中,ai学习模块根据机油粘度数据分别与里程数和静置时间的关系推算当前机油粘度数据对应的机油更换时间,其中,ai学习模块将当前机油粘度数据分别代入机油粘度为x时在高温下与里程数对应的机油粘度降低速率和机油粘度为x时在常温下与静置时间对应的机油粘度降低速率,并推算当前机油粘度数据在当前车辆运行状态或静置状态下所对应的机油更换时间。

13.在步骤s4中,ai学习模块根据当前车辆驾驶习惯修正当前机油粘度数据对应的机油更换时间,其中,ai学习模块根据已标记的机油粘度数据在每一段时间间隔内的行进里程数大小和静置时间长短推算当前车辆驾驶习惯,当前车辆驾驶习惯为所有以机油粘度数据从x降低至预设粘度参数的时间段的平均数为周期,周期内车辆行进的所有里程数和静置时间的平均数为里程数和静置时间的占比,并根据当前车辆驾驶习惯中的占比修正机油粘度为x时所对应周期内的剩余里程数与静置时间的占比,以此修正当前机油粘度数据在车辆运行状态或静置状态下所对应的机油更换时间。

14.在步骤s4中,ai学习模块将机油更换时间输出至车辆ecu,其中输出至车辆ecu的机油更换时间包括当前机油粘度数据在车辆始终处于运行状态下对应的机油更换时间和当前机油粘度数据在车辆始终处于静置状态下对应的机油更换时间。

15.同时,本发明还提供一种车辆机油劣化程度快速检测的系统,包括机油检测模块和ai学习模块,其中,机油检测模块连接车辆ecu,用以获取车辆运行参数,并根据车辆运行参数中对机油总量、机油温度及机油粘度的规定对机油总量、机油温度及机油粘度的预设参数进行赋值,机油检测模块包括若干机油粘度传感器和若干超声波测距传感器,若干机油粘度传感器设置在机油箱内部,用以获取机油箱内部不同高度的机油粘度数值,若干超声波测距传感器设置在机油箱顶部,用以获取机油箱内部不同位置的机油液面高度,机油检测模块还用以根据机油粘度数值和机油液面高度分别与预设参数的对比结果,判定当前机油粘度状态及机油总量是否满足预设标准;ai学习模块分别与机油检测模块和车辆ecu相连,用以将机油检测模块检测到的数值进行储存并学习,并根据储存的历史数值实时修正当前机油更换时间,并将不同温度状态下的机油更换时间输出至车辆ecu使其通过车辆仪表盘进行显示。

16.与现有技术相比,本发明的有益效果在于,其一,通过设有的机油检测模块读取车辆ecu内预存的车辆运行参数,可以更加自动化的对机油总量、机油温度及机油粘度的预设参数进行赋值,并且可以根据不同车辆的不同型号的发动机所需要的不同粘度的机油进行免测监控,提高自动化的同时,降低人工及测试成本,扩大车辆生产企业对于测试数据的应用,在有效提升使用者的使用体验的同时,降低生产企业的成本;进一步地,通过设有的多个机油粘度传感器和多个超声波测距传感器,可以在综合检测出当前机油粘度和机油液面高度的同时,利用机油检测模块对多个机油粘度和机油液面高度数值的综合判断,得出可能发生故障的传感器或可能异常的机油数据,实现自动化排查故障,避免单一传感器故障带来的数值异常而导致的错误判断的情况发生,更好的保障资源利用率,同时降低经济成本。

17.其二,通过设有的ai学习模块可以根据当前车辆驾驶者特有的驾驶习惯及驾驶环境,判断当前车辆应在何时更换机油,同时根据实时更换的机油数据,以不同类型机油混合添加为考量条件,结合当前车辆特有的驾驶习惯及环境,修正当前车辆更换机油的时间,而通过不同状态下更换机油时间的同时显示,可以使驾驶者更好的判断应在何时更换机油,方便驾驶者挑选空闲时间进行更换,使更换机油变得更加智能和人性化,同时提高其机油更换对于车辆及驾驶者的适应性,真正做到以人为本;进一步地,通过根据驾驶习惯内运行状态的占比与更换机油历史周期的对比结果,再次修正当前机油更换时间,可以使当前更换机油的推算更加符合当前驾驶环境,充分考虑到了驾驶者对于车辆运行状态长短的不确定性因素,在实时调整的同时,又以历史时间周期为参照,使得当前得出的机油更换时间变得更加精准可靠,在保护车辆的同时,降低经济成本的消耗。

附图说明

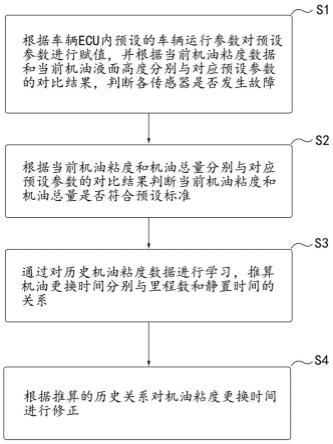

18.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1为本发明实施例车辆机油劣化程度快速检测的方法的结构示意图;图2为本发明实施例车辆机油劣化程度快速检测的系统的结构示意图。

具体实施方式

19.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

20.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

21.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

22.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

23.请参阅图1所示,其为本发明实施例车辆机油劣化程度快速检测的方法的结构示意图,本实施例包括:步骤s1,机油检测模块获取车辆ecu内预设的车辆运行参数,车辆运行参数包括发动机的当前工作温度、当前里程数、车辆静置时间、机油总量和机油温度,机油检测模块根据设置在机油箱内部的若干个机油粘度传感器传回的若干机油粘度数据的平均值得到当前机油粘度数据,并根据当前机油粘度数据判断各所述机油粘度数据对应的机油粘度传感器中是否存在故障,机油检测模块还根据设置在机油箱顶部的若干个超声测距传感器传回

的若干个距离数据判断当前机油液面高度是否满足预设机油液面高度,并根据当前机油液面高度判断各所述机油液面高度对应的超声波测距传感器中是否存在故障;步骤s2,机油检测模块根据当前机油粘度数据与机油预设粘度参数的对比结果,判断当前机油粘度是否符合预设粘度参数,若当前机油粘度大于粘度预设参数,则当前机油不需要更换,若当前机油粘度小于等于预设粘度参数,则当前机油需要更换,机油检测模块向车辆ecu输出机油更换提示;步骤s3,ai学习模块对机油检测模块检测到的异常升高的实时机油粘度数据和小于等于预设粘度参数的实时机油粘度数据进行标记,并分别记录其机油粘度数据对应的里程数和静置时间,ai学习模块根据已标记的机油粘度数据所对应的里程数和静置时间推算机油粘度数据分别与里程数和静置时间的关系;步骤s4,ai学习模块根据机油粘度数据分别与里程数和静置时间的关系推算当前机油粘度数据对应的机油更换时间,并根据当前车辆驾驶习惯修正当前机油粘度数据对应的机油更换时间,并将机油更换时间输出至车辆ecu。

24.在步骤s1中,机油箱内部设有的机油粘度传感器的数量优选为三个,且机油粘度传感器的设置高度不相等,机油检测模块根据当前机油粘度数据ov0分别与各所述机油粘度数据ov1、ov2和ov3的差值与预设粘度误差参数ovp的对比结果,判断各所述机油粘度数据对应的机油粘度传感器中是否存在故障,其中,当|ov0-ov1|≥ovp时,机油检测模块判定ov1对应的机油粘度传感器存在故障,并向车辆ecu输出ov1对应的机油粘度传感器或该位置机油异常的提示;当|ov0-ov2|≥ovp时,机油检测模块判定ov2对应的机油粘度传感器存在故障,并向车辆ecu输出ov2对应的机油粘度传感器或该位置机油异常的提示;当|ov0-ov3|≥ovp时,机油检测模块判定ov3对应的机油粘度传感器存在故障,并向车辆ecu输出ov3对应的机油粘度传感器或该位置机油异常的提示;若机油检测模块在预设时间周内判定出现故障的机油粘度传感器的数量均大于一时,机油检测模块向车辆ecu输出各所述机油粘度传感器异常的提示,提示驾驶员需要尽快前往4s店进行机油粘度传感器故障排查,机油粘度传感器可能存在杂质堵塞等情况,并检测当前机油状态;在步骤s1中,机油箱顶部设有的超声波测距传感器的数量优选为三个,且超声波测距传感器均匀分布在机油箱顶部,机油检测模块根据超声波测距传感器检测到的机油液面高度平均值与预设高度参数的对比结果,判断当前机油箱内机油总量是否满足预设标准,其中,预设高度数值包括车辆运行状态下预设高度参数和车辆静置状态下预设高度参数,当车辆运行状态下当前机油液面高度平均值大于车辆运行状态下预设高度参数时,机油检测模块判定当前机油不需要补充,当车辆运行状态下当前机油液面高度平均值小于等于车辆运行状态下预设高度参数时,机油检测模块判定当前机油需要补充,并向车辆ecu输出机油添加提示;当车辆静置状态下当前机油液面高度平均值大于车辆静置状态下预设高度参数时,机油检测模块判定当前机油不需要补充,当车辆静置状态下当前机油液面高度平均值小于等于车辆运行状态下预设高度参数时,机油检测模块判定当前机油需要补充,并向车

辆ecu输出机油添加提示。

25.在步骤s1中,机油检测模块根据机油液面高度平均值ll0分别与各所述机油液面高度ll1、ll2和ll3的差值与预设高度误差参数llp的对比结果,判断各所述机油液面高度对应的超声波测距传感器中是否存在故障,其中,当|ll0-ll1|≥llp时,机油检测模块判定ll1对应的超声波测距传感器存在故障,并向车辆ecu输出ll1对应的超声波测距传感器异常的提示;当|ll0-ll2|≥llp时,机油检测模块判定ll2对应的超声波测距传感器存在故障,并向车辆ecu输出ll2对应的超声波测距传感器异常的提示;当|ll0-ll3|≥llp时,机油检测模块判定ll3对应的超声波测距传感器存在故障,并向车辆ecu输出ll3对应的超声波测距传感器异常的提示;若机油检测模块在预设时间周内判定出现故障的超声波测距传感器的数量均大于一时,机油检测模块向车辆ecu输出各所述超声波测距传感器异常的提示,提示驾驶员需要尽快前往4s店进行超声波测距传感器故障排查及发动机密封性排查,超声波测距传感器可能存在被机油杂质覆着或发动机密封不严等情况,并检测当前机油状态;在本实施例中,由于考虑到内燃机内的密封问题,可能导致机油过多的渗入燃烧室而造成机油大量流失和机油蒸发量过大,所以将机油液面高度纳入机油劣化检测中,最大限度的自动化检测以机油为衡量点的发动机异常。

26.在步骤s2中,机油检测模块根据当前机油粘度数据与机油预设粘度参数的对比结果,判断当前机油粘度是否符合预设粘度参数,其中,预设粘度参数包括常温粘度参数和高温粘度参数,当高温下当前机油粘度大于高温粘度参数时,机油检测模块判定当前机油不需要更换,当高温下当前机油粘度小于等于高温预设粘度参数时,机油检测模块判定当前机油需要更换,并向车辆ecu输出机油更换提示;当常温下当前机油粘度大于常温粘度参数时,机油检测模块判定当前机油不需要更换,当常温下当前机油粘度小于等于常温预设粘度参数时,机油检测模块判定当前机油需要更换,向车辆ecu输出机油更换提示。

27.在本实施例中,高温指量产内燃机正常运行时的外壳温度,即80至105度,不包括内燃机正常运行时燃烧室内的温度。

28.在本实施例中,预设黏度参数中的常温黏度参数和高温粘度参数为当前车辆发动机分别在40℃时所需的最低机油运动粘度和100℃时所需的最低机油运动黏度,同时鉴于机油型号的不同,各型号机油在常温及高温下的机油粘度亦不相同,机油检测模块根据检测到的当前机油常温粘度数值和高温粘度数值分别与车辆发动机在常温和高温下所需的最低机油粘度数值的对比结果,判断当前机油在常温或高温下是否满足发动机的使用要求,并根据需要进行更换;以某品牌不同型号的两款机油分别在常温和高温下所能达到机油粘度为例:特性sae15w-40sae20w-50100℃时的运动黏度,mm2/s,astmd44514.319.140℃时的运动黏度,mm2/s,astmd445111177而且因受到不同国家(德、日、美)生产的大部分发动机分别在常温和高温下所需

机油粘度的不同,所以机油检测模块根据当前车辆ecu内储存的发动机所需常温和高温黏度参数分别与当前机油在常温和高温黏度数值的对比,判定当前机油是否满足发动机运动要求,可以最大化保证发动机在运动时润滑效果的同时,根据不同车辆发动机的所需机油粘度进行自动化预设,本领域技术人员可以理解的是,若当前车辆发动机在常温时需求的最低机油黏度为80,高温时需求的最低机油粘度为20时,常温黏度参数的赋值即为80,高温粘度参数的赋值即为20。

29.在步骤s3中,ai学习模块分别对机油检测模块检测到的异常升高的当前机油粘度数据和小于等于预设粘度参数的当前机油粘度数据进行标记,并分别记录其机油粘度数据对应的里程数和静置时间,其中,机油检测模块检测到的异常升高的当前机油粘度数据为更换机油后的机油的当前机油粘度数据,机油检测模块检测到的小于等于预设粘度参数的当前机油粘度数据为更换机油前的机油的当前机油粘度数据,ai学习模块以此来判断粘度为更换机油后的机油的当前机油粘度的数据降低至粘度为更换机油前的机油的当前机油粘度的数据所对应的行进的里程数和静置时间。

30.在步骤s3中,ai学习模块根据已标记的机油粘度数据所对应的里程数和静置时间推算机油粘度数据分别与里程数和静置时间的关系,分别得到机油粘度为x时在高温下与里程数对应的机油粘度降低速率和机油粘度为x时在常温下与静置时间对应的机油粘度降低速率。

31.在步骤s4中,ai学习模块根据机油粘度数据分别与里程数和静置时间的关系推算当前机油粘度数据对应的机油更换时间,其中,ai学习模块将当前机油粘度数据分别代入机油粘度为x时在高温下与里程数对应的机油粘度降低速率和机油粘度为x时在常温下与静置时间对应的机油粘度降低速率,并推算当前机油粘度数据在当前车辆运行状态或静置状态下所对应的机油更换时间。

32.在步骤s4中,ai学习模块根据当前车辆驾驶习惯修正当前机油粘度数据对应的机油更换时间,其中,ai学习模块根据已标记的机油粘度数据在每一段时间间隔内的行进里程数大小和静置时间长短推算当前车辆驾驶习惯,当前车辆驾驶习惯为所有以机油粘度数据从x降低至预设粘度参数的时间段的平均数为周期,周期内车辆行进的所有里程数和静置时间的平均数为里程数和静置时间的占比,并根据当前车辆驾驶习惯中的占比修正机油粘度为x时所对应周期内的剩余里程数与静置时间的占比,以此修正当前机油粘度数据在车辆运行状态或静置状态下所对应的机油更换时间。

33.在步骤s4中,ai学习模块将机油更换时间输出至车辆ecu,其中输出至车辆ecu的机油更换时间包括当前机油粘度数据在车辆始终处于运行状态下对应的机油更换时间和当前机油粘度数据在车辆始终处于静置状态下对应的机油更换时间。

34.请继续参阅图2所示,其为本发明实施例车辆机油劣化程度快速检测的系统的结构示意图,本实施例包括机油检测模块和ai学习模块,其中,机油检测模块连接车辆ecu,用以获取车辆运行参数,并根据车辆运行参数中对机油总量、机油温度及机油粘度的规定对机油总量、机油温度及机油粘度的预设参数进行赋值,机油检测模块包括若干机油粘度传感器和若干超声波测距传感器,若干机油粘度传感

器设置在机油箱内部,用以获取机油箱内部不同高度的机油粘度数值,若干超声波测距传感器设置在机油箱顶部,用以获取机油箱内部不同位置的机油液面高度,机油检测模块还用以根据机油粘度数值和机油液面高度分别与预设参数的对比结果,判定当前机油粘度状态及机油总量是否满足预设标准;ai学习模块分别与机油检测模块和车辆ecu相连,用以将机油检测模块检测到的数值进行储存并学习,并根据储存的历史数值实时修正当前机油更换时间,并将不同温度状态下的机油更换时间输出至车辆ecu使其通过车辆仪表盘进行显示。

35.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

36.以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。 凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1