一种陶瓷基复合材料可调涡轮导向器叶片的制作方法

1.本发明属于一种叶片,具体涉及一种陶瓷基复合材料可调涡轮导向器叶片。

背景技术:

2.为了降低飞机的燃油消耗率,增强飞机的高机动性能,世界航空强国均竞相发展变循环航空发动机。变循环航空发动机是在一台发动机上,通过改变发动机中一些部件的几何形状、尺寸或者位置,获得不同热力循环的燃气涡轮航空发动机。其中,可调涡轮导向器叶片是变循环航空发动机的最主要部件之一,通过改变涡轮喉道面积能够控制发动机的空气流量,从而改变发动机循环工作模式,使发动机在各种飞行情况下都能处于最佳状态工作。根据新型高性能变循环航空发动机涡轮中的使用条件,以及可调导向器叶片的载荷特点,设计新型可调涡轮导向器叶片是发展新一代航空发动机的主要任务。

3.目前,新型的先进高性能航空发动机大多为变循环航空发动机,涡轮前温度高达2100k以上,即使采用冷却技术,可调涡轮导向器叶片采用高温合金材料,也难以满足这一工况下的工作需求,亟需发展新型材料适应新型高性能变循环航空发动机可调涡轮导向器叶片的发展。sic/sic陶瓷基复合材料是一种新型热结构/功能一体化材料,具有耐高温、高比强、高比模、抗氧化、长寿命、低密度和对裂纹不敏感等优点,非常适合在新型高性能变循环航空发动机涡轮中使用。

4.关于陶瓷基复合材料可调涡轮导向器叶片的相关报道非常少,这类叶片基本还处于研究探索阶段。已有的陶瓷基复合材料涡轮导向器叶片均为固定导向器叶片,叶身为竖直回转体结构,上、下缘板为弧形板式结构且与叶身垂直,叶身和上、下缘板之间通过在线铆接技术连接成一个整体,这种结构形式中,由于叶身与缘板之间的接触面积小,不适合承受扭转载荷。但是,变循环航空发动机可调涡轮导向器叶片多为复杂的旋转类小尺寸结构,需要在高温高压气流条件下,克服气动载荷绕转轴在一定角度范围转动,这一功能特点要求可调涡轮导向器叶片具有良好的承受扭转载荷的能力。因此,现有的叶片结构无法满足可调涡轮导向器叶片的使用要求。

技术实现要素:

5.本发明为解决目前陶瓷基符合材料可调涡轮导向器叶片不适合承受扭转载荷,无法满足使用要求的技术问题,提供一种陶瓷基复合材料可调涡轮导向器叶片。

6.为达到上述目的,本发明采用以下技术方案予以实现:

7.一种陶瓷基复合材料可调涡轮导向器叶片,包括叶身、上缘板和下缘板;其特殊之处在于,所述叶身、上缘板和下缘板的材质均为陶瓷基复合材料;

8.所述叶身的叶背和叶盆均为回转面,叶背一侧和叶盆一侧通过弧面平滑相连,叶背另一侧和叶盆另一侧相连,在连接处叶背和叶盆的内表面形成面接触,使叶身内部形成一个上端和下端均开口设置的空腔;

9.所述叶背的上端面和下端面、所述叶盆的上端面和下端面均设置有延伸至外部的

翻边;其中,位于叶背上端面的翻边为第一翻边,位于叶背下端面的翻边为第二翻边,位于叶盆上端面的翻边为第三翻边,位于叶盆下端面的翻边为第四翻边;

10.所述上缘板和所述下缘板分别通过铆接安装在叶身的上端面和下端面开口处。

11.进一步地,所述叶背和叶盆均为扭转的回转面。

12.进一步地,所述上缘板包括上安装座和第一接口段;

13.所述上安装座通过铆接安装在第一翻边和第三翻边上,所述第一接口段通过铆接安装在上安装座上;

14.所述第一接口段和上安装座均为中空结构,并与空腔连通,第一接口段的中空结构与外部连通,上安装座封闭空腔上端开口。

15.进一步地,所述上安装座包括相铆接的第一座体和两个侧耳;所述第一接口段包括上口段和两个第一卡接件;

16.所述第一座体为中空柱状,第一座体下端端面上开设有两个安装槽,两个安装槽分别与第一翻边和第三翻边相适配,第一座体的两个安装槽分别铆接第一翻边和第三翻边;两个侧耳均位于第一座体下端端面和和叶身上端端面之间,且两个侧耳分别位于两个安装槽之间,用于封闭空腔上端开口;

17.所述上口段为中空柱状,两个第一卡接件拼接为圆环状,且均铆接于上口段下端,第一卡接件与第一座体相铆接。

18.进一步地,所述第一卡接件内壁上设有限位凸起,上口段下端设有与限位凸起相适配的限位凹槽。

19.进一步地,所述下缘板包括第二座体和两个第二卡接件;

20.所述第二座体为中空柱状,第二翻边和所述第四翻边位于第二座体内;

21.两个所述第二卡接件套装于第二座体外部,两个第二卡接件之间、第二座体和叶身铆接为一个整体。

22.进一步地,所述第二座体和两个第二卡接件之间通过径向销钉相连。

23.进一步地,所述叶身各处的壁厚均相等。

24.与现有技术相比,本发明具有以下有益效果:

25.1.本发明提出一种陶瓷基复合材料可调涡轮导向器叶片,其中的叶身由回转面的叶背和叶盆组成,形成一个回转体结构,有效提高了叶身传递扭矩的效果,且回转体强度高。另外,叶身上端面和下端面均设计有翻边,通过翻边能够增加叶身和上缘板、下缘板的结合面积,也有利于高温工作环境下扭矩的承载和传递。

26.2.本发明中的上缘板结构,上缘板各部件和叶身上端端面的翻边铆接为一个整体,使得叶身的旋转扭矩能够传递到上缘板,有效解决了叶身到上缘板的扭矩传递问题,同时,也提高了上缘板各个部件之间的连接可靠性。

27.3.本发明中的下缘板结构各部件和叶身下端端面的翻边铆接为一个整体,再配合径向销钉连接,使得叶身的旋转扭矩能够通过径向销钉传递到下缘板,有效解决了叶身到下缘板的扭矩传递问题,同时,也提高了下缘板各个部件之间的连接可靠性。

28.4.本发明中叶身各处壁厚相等,既便于加工定性,也便于冷区气体流过叶身内部空腔。

附图说明

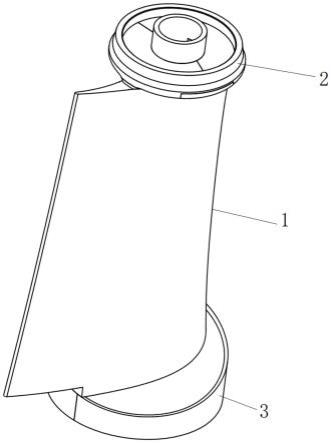

29.图1为本发明一种陶瓷基复合材料可调涡轮导向器叶片实施例的示意图;

30.图2为本发明一种陶瓷基复合材料可调涡轮导向器叶片实施例中叶身和叶背的示意图;

31.图3为本发明一种陶瓷基复合材料可调涡轮导向器叶片实施例中叶身的示意图;

32.图4为本发明一种陶瓷基复合材料可调涡轮导向器叶片实施例中上缘板的爆炸图;

33.图5为本发明一种陶瓷基复合材料可调涡轮导向器叶片实施例中上缘板安装于叶身上的示意图;

34.图6为本发明一种陶瓷基复合材料可调涡轮导向器叶片实施例中下缘板的爆炸图。

35.其中:1-叶身、101-叶背、102-叶盆、103-弧面、104-翻边、105-空腔、2-上缘板、201-上安装座、2011-第一座体、2012-侧耳、2013-安装槽、202-第一接口段、2021-上口段、2022-第一卡接件、2023-限位凸起、2024-限位凹槽、3-下缘板、301-第二座体、302-第二卡接件。

具体实施方式

36.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

37.陶瓷基复合材料可调涡轮导向器叶片的结构设计面临四大难题:(1)在狭小的设计空间内难以工艺实现。可调涡轮导向器叶片尺寸小,既要保证实现其功能,又要保证冷却空气从叶片底部进入,从顶部顺利流出,因此,可用的设计空间非常小。(2)提高叶身承扭转载荷的能力难度大。可调涡轮导向器叶片工作时需要克服很大的高温高速气动载荷进行转动,要保证其具有承受极大扭矩的能力;(3)要增强叶身对上缘板和下缘板的扭矩传递能力难度大。叶身的上端和下端要带动上缘板和下缘板转动,必须增大叶身与上缘板、下缘板的结合面积,使其具备传递扭矩的能力。(4)要保证叶身与上缘板、下缘板的固定和连接可靠性难度大。为此需要对可调涡轮导向器叶片结构进一步优化设计。

38.针对可调涡轮导向器叶片的设计需求和以上技术难点,结合陶瓷基复合材料的工艺特点和性能规律,本发明对可调涡轮导向器叶片结构进行了优化设计。

39.如图1所示,在保证结构完整性的前提下,为了陶瓷基复合材料的工艺可实现,本发明的一种陶瓷基复合材料可调涡轮导向器叶片,包括上缘板2、叶身1和下缘板3。在保证叶片气动外形的条件下,为了保证叶身1具有优良的结构强度和承受与传递扭矩的能力,叶身1结构整体设计成工字形回转体结构。如图1至图3所示。叶身1的叶背101和叶盆102均为有一定扭转的回转面,叶背101一侧和叶盆102一侧通过弧面103平滑相连,该弧面103并非标准圆弧面,而是向叶身1外部有一定倾斜,叶背101另一侧和叶盆102另一侧相连,在连接处叶背101和叶盆102的内表面形成面接触,即叶背101另一侧和叶盆102另一侧相交于一处,使叶身1内部形成一个上端和下端均开口设置的空腔105。叶背101的上端面和下端面、

叶盆102的上端面和下端面均设置有延伸至外部的翻边104。为了便于描述,其中,位于叶背101上端面的翻边记作第一翻边,位于叶背101下端面的翻边记作第二翻边,位于叶盆102上端面的翻边记作第三翻边,位于叶盆102下端面的翻边记作第四翻边。叶身1在制备时,对应的叶身预制体可由二维sic纤维布或c纤维布借助空腔105内模缠绕铺层形成,在叶身1根部分别向外侧呈90

°

的翻边104,翻边104也可形成上缘板2和下缘板3的一部分,经过界面层制备和基体制备,形成工字型的叶身1结构。

40.本发明设计了一种能够承载和传递扭矩的工字型回转体叶身1结构,叶身1各处等壁厚,一般可设计为壁厚2mm,等壁厚的回转体叶身1结构,一方面便于加工时二维sic纤维布或c纤维布预制体定型;另一方面为冷区空气流过叶身1内部空腔105提供了有效通道。充分利用了工字型叶身1结构传递扭矩效果好、回转体结构强度高、翻边能够增加叶身1与上缘板2、下缘板3结合面积等优点,解决了可调涡轮导向叶片在高温高压气流下的承载和传递扭矩问题。

41.如图4和图5所示,为了便于预制体成型和材料的致密化,保证叶身1与上缘板2连接可靠,并能够将扭矩传递到上缘板2,上缘板2包括上安装座201和第一接口段202,上安装座201又包括相铆接的第一座体2011和两个侧耳2012,第一接口段202包括上口段2021和两个第一卡接件2022。第一座体2011为中空柱状,第一座体2011下端端面上开设有两个安装槽2013,两个安装槽2013分别与第一翻边和第三翻边相适配,第一座体2011的两个安装槽2013分别铆接第一翻边和第三翻边;两个侧耳2012均位于第一座体2011下端端面和和叶身1上端端面之间,且两个侧耳2012分别位于两个安装槽2013之间,用于封闭空腔105上端开口。上口段2021为中空柱状,两个第一卡接件2022拼接为圆环状,且均铆接于上口段2021下端,第一卡接件2022与第一座体2011相铆接。另外,第一卡接件2022内壁上设有限位凸起2023,上口段2021下端设有与限位凸起2023相适配的限位凹槽2024。上缘板2的各部件之间通过cvi在线铆接技术与叶身1连接成一个整体。本发明中的上缘板2结构,能够通过上安装座201和第一接口段202输出冷却气体,且具有传递扭转载荷的作用。回转型上缘板2的第一座体2011和上口段2021均为中空柱状,柱内腔保证了冷区气体的流出通道,上缘板2的各部件之间通过cvi在线铆接技术连接成一个整体,然后与叶身1的上端端面翻边104通过cvi在线铆接技术铆接成一个整体,使得叶身1的旋转扭矩通过叶身1上端端面的翻边104传递到上缘板2,有效解决了叶身1到上缘板2的扭矩传递和上缘板2各个零件之间的连接可靠性问题。

42.如图6所示,为了便于预制体成型和材料的致密化,保证叶身1与下缘板3连接可靠,并能够将扭矩传递到下缘板3,下缘板3包括第二座体301和两个第二卡接件302。第二座体301为中空柱状,第二翻边和所述第四翻边位于第二座体301内。两个第二卡接件302套装于第二座体301外部,两个第二卡接件302之间、第二座体301和叶身1铆接为一个整体。第二座体301和两个第二卡接件302之间还通过径向销钉相连。下缘板3的各部件通过cvi在线铆接技术与叶身1连接成一个整体。径向销钉也有助于扭矩传递。本发明的下缘板3能够经过第二座体301输入冷却气体,且具有传递扭转载荷的作用。下缘板3和叶身1下端端面上的翻边104构成了一个空腔,能够保证冷却空气从可调涡轮导向叶片底部顺畅流到顶部。下缘板3各部件和叶身1下端端面的翻边104通过cvi在线铆接技术连接成一个有机整体,使得叶身1的旋转扭矩通过径向销钉传递到下缘板3,有效解决了叶身1到下缘板3的扭矩传递和下缘

板3各个零件之间的连接可靠性问题。

43.本发明针对高性能变循环航空发动机可调涡轮导向器叶片耐高温性能低、重量大、设计可用用空间狭小、预制体定型难、以及传扭传递难等诸多难题,根据可调涡轮导向器叶片力的传递路线和受载情况,结合sic纤维增韧碳化硅陶瓷基复合材料成型特点,提出了一种由上缘板2、工字型回转体叶身1、下缘板3组成的陶瓷基复合材料可调涡轮导向器叶片。叶身1有效解决了叶身预制体定型及可调叶片的扭矩传递等问题。本发明可显著提升变循环航空发动机可调涡轮导向器叶片的耐温性、降低重量、增强可调涡轮导向器叶片扭矩传递能力,进而提高航空发动机的工作效率和变循环发动机工作模式转换时的空气流量匹配能力。

44.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1