一种用于微喷引燃气体机的活塞的制作方法

1.本实用新型涉及微喷引燃气体机技术领域,具体涉及一种微喷引燃气体机的活塞。

背景技术:

2.微喷引燃气体机是以柴油作为引燃燃料,利用高压共轨喷射系统,在全工况范围内(含空车怠速)喷射当前工况燃料热值≤3%的引燃油量,代替火花塞提供点火能量,以燃气作为主燃料进行燃烧输出功率的一种气体机发动机。

3.作为微喷引燃气体机,需同时满足引燃柴油和气体燃料的燃烧,现有技术中柴油机其柴油需要高压缩比压燃,气体机其气体燃料燃烧速度慢,均质燃烧式气体机其活塞上燃烧死区大,造成的燃料逃逸量大,燃料燃烧不充分,经济性低,排放高。

4.为满足船用主机的要求,本公司现需要设计一个用于缸径≥200mm、爆发压力≥20mpa的微喷引燃气体机的活塞,现有的柴油机的活塞或者是气体机的活塞,均不适用于微喷引燃气体机,需要对现有技术中活塞的结构进行改造,使微喷引燃气体机及其活塞同时满足引燃柴油和气体燃料的燃烧,提高经济性,降低排放。

技术实现要素:

5.针对现有技术的上述缺陷,本实用新型所要解决的技术问题是提供一种用于微喷引燃气体机的活塞,能够保证柴油正常压燃,使得燃料燃烧充分,提高了经济性,降低了排放。

6.为解决上述技术问题,本实用新型采用以下技术方案:

7.一种用于微喷引燃气体机的活塞,包括:活塞本体,所述活塞本体包括活塞头部和裙部,所述活塞头部顶面开设有内凹的燃烧室,所述活塞头部周侧面上设有活塞环槽,所述裙部开设有容纳活塞销的销孔;其特征在于,

8.在所述活塞本体的纵截面上,所述燃烧室设置为顶部缩口底部中间凸起的ω形凹坑,所述ω形凹坑的顶部开口直径设为d1,108mm≤d1≤135mm,所述ω形凹坑的底部最大直径设为d2,150mm≤d2≤180mm,所述ω形凹坑的底部最低处至所述活塞头部的距离设为h,35mm≤h≤42mm。

9.优选的,所述销孔的中轴线至所述活塞头部顶面的距离设为h1,185mm≤h1≤222mm,所述活塞环槽至所述活塞头部顶面的距离为h2,30mm≤h2≤38mm,当活塞运行到上死点时,设所述活塞头部顶面至气缸盖底部的距离l,4mm≤l≤

10.5mm。

11.优选的,所述活塞头部采用合金钢材料。

12.优选的,所述销孔的孔壁上开设有冷却油道,所述活塞头部与所述裙部的连接部开设有内冷油腔,所述内冷油腔延伸至靠近所述活塞头部顶面。。

13.采用上述技术方案后,本实用新型的有益效果是:

14.本实用新型的用于微喷引燃气体机的活塞,在所塞本体的纵截面上,燃烧室设置为顶部缩口底部中间凸起的ω形凹坑,ω形凹坑的顶部开口直径设为d1,108mm≤d1≤135mm,ω形凹坑的底部最大直径设为d2,150mm≤d2≤180mm,ω形凹坑的底部最低处至活塞头部的距离设为h,35mm≤h≤42mm。相比传统的活塞,增大了销孔的中轴线c至活塞头部顶面的距离,减小了活塞头部顶面与气缸盖顶部之间压缩余隙,减少了活塞环槽与活塞头部顶面之间的距离,从而减小活塞环上部空间余隙;通过以上手段减小不利于均质燃烧的燃烧死区空间,降低燃烧死区内未燃气体数量,减少燃气逃逸,提高经济性,降低排放。

15.另外,燃烧室顶部缩口便于吊装,无需另外开设吊装孔,可避免燃气进入吊装孔而产生孔内局部燃烧造成爆震。

附图说明

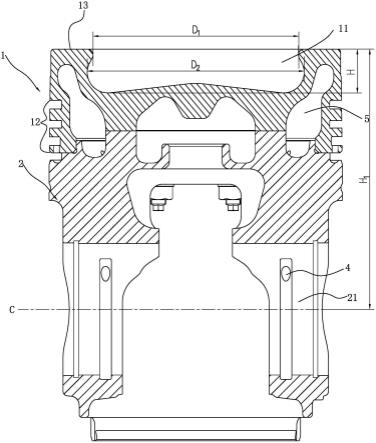

16.图1是本实用新型用于微喷引燃气体机的活塞的结构示意图;

17.图2是本实用新型用于微喷引燃气体机的活塞的局部示意图;

18.图中:1、活塞头部,11、燃烧室;12、活塞环槽;13、活塞头部顶面,2、裙部,21、销孔;c、销孔的中轴线;4、冷却油道;5、内冷油腔,g、滚流方向,j、挤流方向。

具体实施方式

19.下面结合附图和具体实施例对本实用新型技术方案进行详细的描述,以更进一步了解本实用新型的目的、方案及功效,但并非作为本实用新型所附权利要求保护范围的限制。

20.如图1所示的用于微喷引燃气体机的活塞,包括:活塞本体,活塞本体包括活塞头部1和裙部2,活塞头部顶面13开设有内凹的燃烧室11,活塞头部1周侧面上设有活塞环槽12,裙部2开设有容纳活塞销的销孔21;

21.在活塞本体的纵截面上,燃烧室11设置为顶部缩口底部中间凸起的ω形凹坑,ω形凹坑的顶部开口直径设为d1,108mm≤d1≤135mm,ω形凹坑的底部最大直径设为d2,150mm≤d2≤180mm,ω形凹坑的底部最低处至活塞头部的距离设为h,35mm≤h≤42mm。

22.如图2所示,燃烧室设置为ω形凹坑,在活塞上行过程中,对气体进行压缩,气体由ω形凹坑的两侧向燃烧室内挤压形成了(沿j处箭头示意方向运行的)挤流,进入燃烧室内后,气体在燃烧室内部(沿g处箭头示意方向)滚动循环,ω形凹坑中部凸起使得气体滚流循环次数增加,加快了燃烧速度,使得燃料燃烧充分,降低未然气体后燃及逃逸,提高经济性,降低排放。

23.现有的活塞顶部通常设置有用于吊装活塞吊装孔,活塞吊装孔通常设置为螺纹孔,螺纹孔会形成活塞内热点集聚区域,会导致火焰传播过程中远端气体被热点提前引燃,引发爆震。本实用新型的活塞,由于燃烧室为顶部缩口的ω形,可以直接利用内孔卡爪作为吊装工具对活塞进行吊装,无需再在活塞顶部打螺纹孔作为吊装孔,进而避免燃气进入吊装孔产生孔内局部燃烧发生爆震。

24.销孔的中轴线c至活塞头部顶面13的距离设为h1,185mm≤h1≤222mm,活塞环槽12至活塞头部顶面13的距离为h2,30mm≤h2≤38mm,当活塞运行到上死点时,设活塞头部顶面13至气缸盖底部的距离l(图中未示出),4mm≤l≤5mm。相比传统的活塞,增大了销孔21的中

轴线c至活塞头部顶面13的距离,减小了活塞头部顶面13与气缸盖顶部之间压缩余隙,减少了活塞环槽12与活塞头部顶面13之间的距离,从而减小活塞环上部空间余隙;通过以上手段减小不利于均质燃烧的燃烧死区空间,降低燃烧死区内未燃气体数量,减少燃气逃逸,提高经济性,降低排放。

25.通过上述对活塞形状的改进,使得微喷引燃气体机的压缩比≥13,保证微量柴油能被有效压燃。

26.活塞头部1采用合金钢材料。以合金钢材料的强度保证能承受20mpa及以上的爆发压力。

27.销孔21的孔壁上开设有冷却油道4,活塞头部1与裙部2的连接部开设有内冷油腔5,所述内冷油腔5延伸至靠近所述活塞头部顶面13。活塞冷却油进油采用连续供油方式,从活塞销轴经销孔21孔壁上的冷却油道向内冷油腔持续不间断供油,保证内冷油腔5中冷却油量充足;内冷油腔5靠近活塞顶方向设计,提高了活塞顶部冷却效果;通过以上手段提高活塞整体冷却效果,提高可靠性。

28.本实用新型的活塞能够保证柴油正常压燃,同时加强燃烧室内的挤流及滚流,加快燃烧速度,降低燃烧死区容积空间,降低未然气体后燃及逃逸,使得燃料燃烧充分,提高了经济性,降低了排放。并且,活塞冷却油进油采用连续供油方式,提高活塞顶部冷却效果,提高可靠性。

29.本实用新型不局限于上述实施例,一切基于本实用新型的构思、原理、结构和方法,所做出的种种改进,都在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1