一种一体式油泵的制作方法

1.本发明涉及流体工作系统技术领域,具体涉及一体式油泵。

背景技术:

2.常见的压力流体泵包括齿轮泵、柱塞泵、叶片泵、摆线泵等。压力流体泵工作过程中油泵被电机旋转驱动,利用转动过程中的工作容积变化,实现对液体或流体的输送。目前传统的油泵的吸油口和油箱之间通过法兰、管路和管接头进行机械连接,油泵的出油口和动作阀板之间通过出油口接头或法兰、管路和管接头进行机械连接,阀板的回油口通过管接头或法兰、管路连接到油箱。传统的油泵连接方式存在零件多、管路复杂成本偏高、占用空间大、安装工作量大的问题,以及管路连接点偏多使得油泵系统能量损耗大、发热大、泄油风险点多的问题。

技术实现要素:

3.本发明意在提供一种一体式油泵,通过直接在油泵上拓展集成式油路和液压电气元件功能,实现了对泵体的集成式模块化的组合,具有结构紧凑、成本低、密封性好、油路管程短、便于安装拓展的优点。

4.本发明提供的技术方案为:一种一体式油泵,包括依次连接的前盖、泵体和后盖,所述泵体包括泵轴、出油管路和吸油管路,所述泵体的侧部设有出油口和吸油口,分别与出油管路和吸油管路连通;所述后盖的背部设有出油拓展口和吸油拓展口,分别与出油管路和吸油管路连通,所述后盖的侧部设有出压口和回油口,分别与出油管路和吸油管路连通;所述前盖设有供泵轴伸出的轴孔和电机连接部。

5.本发明的工作原理及优点在于:前盖、泵体和后盖依次连接,前盖用于泵体与外部电机的连接,并设有供泵轴伸出的轴孔,使电机带动轴孔运行。泵体内部包括出油管路和吸油管路,侧部的出油口和吸油口可以直接外接油路设备,并通过后盖侧部的出压口和回油口以及背部的出油拓展口和吸油拓展口形成油路循环。后盖背部的出油拓展口和吸油拓展口用于管路系统的叠加和油泵功能的拓展,后盖侧部的出压口和回油口用于连接外加拓展管路,以便将动力输出到其他部件或设备。本发明通过直接在油泵上拓展集成式油路功能,实现了对泵体的集成式模块化的组合,避免了传统的油泵连接方式管路复杂零件多、占用空间大、安装工作量大的问题,具有结构紧凑、成本低、密封性好、油路管程短、便于安装拓展的优点。

6.进一步,所述后盖的侧部还设有压力腔接口,所述出油拓展口和吸油拓展口均与压力腔接口连通。

7.后盖的侧部设置了压力腔接口,且出油拓展口和吸油拓展口均与压力腔接口连通,可在压力腔接口上安装压力传感器来检测油压等信息。

8.进一步,还包括阀板,所述阀板与后盖的背部连接,所述阀板设有出油管路和吸油管路,所述出油管路和吸油管路分别与出油拓展口和吸油拓展口连通,所述泵体、后盖和阀

板均设有螺孔,所述泵体、后盖和阀板通过螺钉连接。

9.采用阀板的形式实现管路系统的叠加和油泵功能的拓展,阀板包括基础阀板和功能阀板,直接安装于后盖的背部,分别与出油拓展口和吸油拓展口连通,形成流通管路,并通过螺钉和螺孔的方式将泵体、后盖和阀板进行固定,拆装方便,可根据需求安装不同功能的阀板,拓展丰富。

10.进一步,所述后盖的侧部还设有阀板拓展口,所述阀板拓展口与阀板连通。

11.阀板拓展口直接与阀板连通,为阀板提供扩展接口,取代了本应安装在阀板上的管接头或液压元器件,达到了节约阀板的安装空间的效果,使阀板可以设计的更加紧凑,并节省了材料。

12.进一步,所述泵轴采用平键连接或花键连接中的一种。

13.平键连接的结构简单,拆装方便,对中性好,适合高速、承受变载、冲击的情况,常用于锥形轴端的连接,且连接工作负荷不大的场合。花键连接受载时齿上有径向力,能起自动定心作用,有利于各齿受力均匀,强度高,寿命长,常用于传递转矩大或经常滑移的连接。根据现场情况需求可选择泵轴的端部的连接方式。

14.进一步,所述电机连接部为法兰。

15.驱动电机通过法兰连接的方式与前盖连接,法兰连接具有较好的强度和紧密性,适用的尺寸范围广,应用普遍。

16.进一步,所述法兰之间通过反向螺钉固定。

17.反向螺钉旋紧方向与普遍螺钉相反,这样就避免了泵轴旋转时螺钉松动倒退带来的隐患,避免螺钉掉扣和折断现象发生,提高机械设备安全可靠性。

18.进一步,一体式油泵的材料为不锈钢、铸铁或铝合金中的一种或多种。

19.不锈钢耐蚀性、耐大气腐蚀性和高温强度好,可在苛刻的条件下使用,铸铁造价较低。铝合金重量较轻,可根据需求采用不同的材料。

20.进一步,一体式油泵的表面设有防锈涂层。

21.在油泵的表面涂有防锈涂层,起到了耐磨耐腐蚀的作用,达到延长使用寿命的目的。

22.进一步,一体式油泵的管口连接处设有沉孔。

23.一体式油泵的管口连接处均设有沉孔,用于放置扩展对接时加强密封效果的密封圈,减小泄油风险。

附图说明

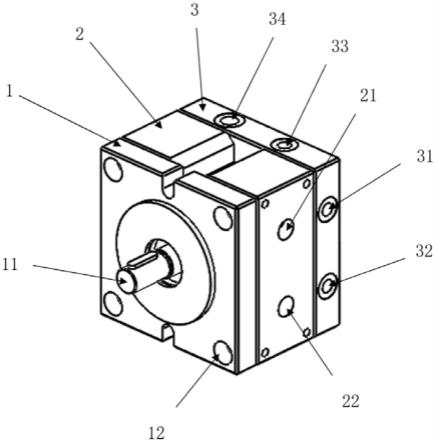

24.图1为本发明实施例的一种一体式油泵的结构示意图;

25.图2为本发明实施例的一种一体式油泵的内部结构图;

26.图3为本发明实施例的一种一体式油泵的组合结构图。

具体实施方式

27.下面通过具体实施方式进一步详细的说明:

28.说明书附图中的标记包括:前盖1、轴孔11、电机连接部12、泵体2、出油口21、吸油口22、泵轴23、后盖3、出油拓展口31、吸油拓展口32、出压口33、回油口34、压力腔接口35、阀

板拓展口36、螺孔37、基础阀板4、出油管路41、吸油管路42、功能阀板5。

29.实施例:

30.如图1所示,本发明实施例的一种一体式油泵,油泵整体为立方体结构,包括前盖1、泵体2和后盖3,前盖1、泵体2和后盖3依次连接。前盖1、泵体2和后盖3的材质可根据现场要求结合成本采用不锈钢、铸铁或铝合金,本实施例中采用s316不锈钢,s316不锈钢耐蚀性、耐大气腐蚀性和高温强度好,可在苛刻的条件下使用;加工硬化性优(无磁性);高温强度优秀;固溶状态无磁性;冷轧产品外观光泽度好,适合用作本发明一体式油泵的制造材料。且油泵的表面设有防锈涂层,本实施例中可采用电镀涂层或刷漆涂层。

31.泵体2的结构主要包括正面的泵轴23,泵轴23与泵体2内部的工作腔连接,转动泵轴23可以使泵体2内部产生压力,进行油料输送,泵轴23端部的连接方式可根据需要选择平键或花键连接,本实施例中采用平键连接的方式。如图2所示,泵体2的内部由上往下依次为出油管路41和吸油管路42,出油管路41和吸油管路42分别与工作腔连通。泵体2侧部由上往下依次设有出油口21和吸油口22,分别与出油管路41和吸油管路42连通,可以直接外接油路设备。

32.泵体2的背部和后盖3通过螺孔37和螺栓进行连接,后盖3的背部由上往下依次设有出油拓展口31和吸油拓展口32,分别与泵体2的出油管路41和吸油管路42连通,后盖3的侧部设有出压口33和回油口34,分别与出油管路41和吸油管路42连通,本实施例中出压口33和回油口34除了用于连接外加拓展管路,出压口33还可以作为压力传感器的安装接口,回油口34还可以作为温度传感器的安装接口。后盖3顶部侧部设有压力腔接口35,压力腔接口35直接与出油拓展口31和吸油拓展口32连通,可在压力腔接口35上安装压力传感器来检测油压等信息。压力腔接口35旁设有阀板拓展口36,在后盖3安装阀板后,阀板拓展口36直接与阀板连通,为阀板提供扩展接口,取代了本应安装在阀板上的管接头或液压元器件,达到了节约阀板的安装空间的效果。后盖3的四角均设有螺孔37,与泵体2和后续的阀板通过螺钉连接。

33.前盖1正面设有供泵轴23伸出的轴孔11,前盖1的四角为电机连接部12,用于泵轴23和外接电机的连接,本实施例中电机连接部12为法兰,用于前盖1与电机法兰盘的螺钉连接,且法兰的螺钉采用反向螺钉进行固定。

34.如图3所示,阀板与后盖3的背部连接,本实施例中的阀板包括基础阀板4和功能阀板5,基础阀板4的拓展性强,可根据需要在基础阀板4上安装各类配件,功能阀板5的专业性较强,主要为实现某一特定功能来进行拓展,本实施例中功能阀板5为一种注塑机的锁模模块。阀板内部设有出油管路41和吸油管路42,出油管路41和吸油管路42分别与后盖3的出油拓展口31和吸油拓展口32连通,阀板和后盖3同样通过螺孔37和螺钉连接。

35.本实施例中油泵的管口连接处设有沉孔,并在沉孔内放置有密封圈,用于放置密封件。

36.本实施例具体实施过程:

37.在本实施例中一体式油泵使用过程中,泵体2侧部的出油口21和吸油口22直接连接储油模块,并通过紧固螺丝连接固定,为确保油路循环流通,本次连接需将出油口21与储油模块间堵住。前盖1通过法兰与驱动电机连接,泵轴23端部采用平键连接的方式,法兰固定螺丝安装为隐藏内嵌式槽位安装。后盖3的背部依次连接基础阀板4和功能阀板5,两块阀

板内的出油管路41和吸油管路42分别与后盖3的出油拓展口31和吸油拓展口32连通。后盖3侧部的出压口33和回油口34连接外加拓展管路。后盖3的压力腔接口35上安装压力传感器,阀板拓展口36上安装外接管路,并与基础阀板4连通。按照图3所示确定各处连接好后,启动驱动电机,油料从出油口21位置直接流至出油拓展口31和出压口33,并通过出油拓展口31流至各阀板的出油管路41,在流过各设备内部后,油料回流至吸油管路42和回油口34,最终在泵体2的吸油口22汇集,进入储油模块进行回收。

38.以上的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前发明所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术得出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术的障碍。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1