一种用于发动机的温度调控装置及车辆的制作方法

1.本技术涉及到车辆的冷却装置技术领域,特别涉及一种用于发动机的温度调控装置及车辆。

背景技术:

2.随着车辆的普及,车辆油耗和排放法规日益严格,亟需降低车辆油耗以及提高燃油使用效率。在现有技术中,通常采用节温器来控制车辆发动机冷却液的大小循环,从而控制水温,进而降低车辆油耗,在该技术方案中,虽然节温器结构简单,成本低廉,但是控制单一,无法达到更加理想的冷却效果,油耗降低效果有限。为提升节能效果,一些方案在车辆热管理系统内使用热管理控制阀来实现水路通断或流量调节,达到为热管理系统分配流量的目的。但该方案需要配置外界的动力来源,热管理控制阀结构、控制过程复杂,并且,配套电子执行器的成本高,寿命短,故障率高。此外,整个步进系统控制复杂,需要整车控制器匹配热管理控制阀进行相应的软件编程开发。

3.因此,需要一种温度调控装置的技术方案,来解决现有技术中存在的冷却系统结构复杂,故障率高以及成本高等问题。

技术实现要素:

4.本技术所要解决的技术问题为现有技术中存在的冷却系统结构复杂,故障率高以及成本高等问题,为了解决现有技术的问题,本实用新型实施例提供了一种用于发动机的温度调控装置及车辆,实现对发动机中液体温度的调控,进而降低车辆油耗,所述技术方案如下:

5.本技术提供了一种用于发动机的温度调控装置,包括:进水口、温感驱动装置、调节阀和多条冷却水路;

6.所述调节阀设置于所述进水口与所述多条冷却水路的进水端之间;所述调节阀设置有与所述多条冷却水路对应的多种目标调节开度,目标调节开度与冷却水路一一对应设置;

7.所述温感驱动装置与所述调节阀传动连接,在不同的预设温度下,所述温感调控装置带动所述调节阀运动,以使所述多条冷却水路呈现部分打开状态或部分关闭状态。

8.进一步地,当所述调节阀位于不同的目标调节开度时,所述多条冷却水路呈现部分打开状态或部分关闭状态。

9.进一步地,在不同预设温度下,所述温感调控装置带动所述调节阀运动至不同目标调节开度,以使所述多条冷却水路中的至少一条冷却水路与所述进水口导通。

10.进一步地,所述温感驱动装置与所述调节阀间设置有连接组件,所述温感驱动装置通过所述连接组件与所述调节阀传动连接。

11.进一步地,所述调节阀为球阀。

12.进一步地,所述温感驱动装置与所述调节阀弹性连接,在不同预设温度下,所述温

感驱动装置推动所述调节阀沿预设方向移动至不同目标调节开度,以使所述调节阀与所述多条冷却水路中的至少一条冷却水路导通。

13.进一步地,所述调节阀上设置有多个出水口,在所述调节阀移动至不同目标调节开度时,所述多个出水口中的至少一个出水口与对应的冷却水路配合。

14.进一步地,所述温感驱动装置包括温感膨胀件,所述温感膨胀件在不同预设温度下体积不同,以使所述温感驱动装置带动所述调节阀运动至不同目标调节开度。

15.进一步地,所述温度调控装置还包括常通水路,所述常通水路的一端与所述进水口连通,所述常通水路的另一端与对应的出水管道连通。

16.本技术还提供一种车辆,所述车辆包括上述任一项所述的用于发动机的温度调控装置。

17.实施本技术实施例,具有如下有益效果:

18.1、本技术通过设置温感驱动装置和调节阀,其中,温感驱动装置与调节阀传动连接,调节阀上设置有与多条冷却水路对应的多种目标调节开度,在不同预设温度下,温感调控装置带动调节阀运动至不同目标调节开度,以使对应的冷却水路与进水口导通,上述技术方案通过机械结构实现调度开度的调控,进而实现对发动机中液体环境温度的调控,进而降低车辆油耗。

19.2、本技术公开的用于发动机的温度调控装置,不需要额外的控制系统与动力源,仅仅通过机械结构便可以实现对发动机中液体环境的温度调控,简单易操作,便于实现。

20.3、本技术中的用于发动机的温度调控装置的结构简单,使用寿命长,不易损坏。

附图说明

21.为了更清楚地说明本实用新型的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还能够根据这些附图获得其它附图。

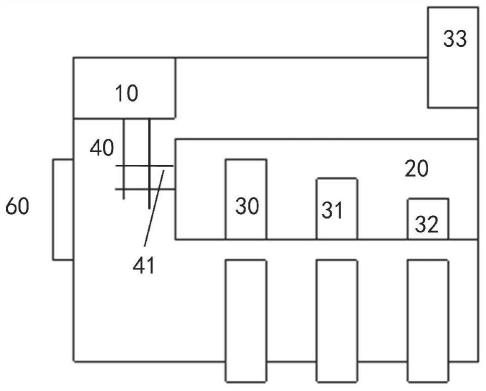

22.图1为本技术实施例提供了一种用于发动机的温度调控装置的结构示意图一;

23.图2为本技术实施例提供了一种用于发动机的温度调控装置的结构示意图二;

24.图3为本技术实施例提供了一种用于发动机的温度调控装置的结构示意图三;

25.图4为本技术实施例提供了一种用于发动机的温度调控装置的结构示意图四;

26.图5为本技术实施例提供了另一种用于发动机的温度调控装置的结构示意图一;

27.图6为本技术实施例提供了另一种用于发动机的温度调控装置的结构示意图二;

28.图7为本技术实施例提供了另一种用于发动机的温度调控装置的结构示意图三;

29.图8为本技术实施例提供了另一种用于发动机的温度调控装置的结构示意图四;

30.其中,图中附图标记对应为:10-温感驱动装置;20-调节阀;30-第一冷却水路;31-第二冷却水路;32-第三冷却水路;33-常通水路;40-齿条;41-齿轮;50-第一出水口;51-第二出水口;52-第三出水口;60-进水口。

具体实施方式

31.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.需要说明的是,在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或可以互相通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

33.实施例1:

34.在本技术实施例中,请参阅图1-图4,下面结合图1-图4对本技术实施例提供的用于发动机的温度调控装置进行详细的说明。

35.本技术实施例提供了一种用于发动机的温度调控装置,包括进水口60、温感驱动装置10、调节阀20和多条冷却水路。

36.其中,调节阀20设置于进水口60与多条冷却水路的进水端之间;调节阀20设置有与多条冷却水路对应的多种目标调节开度,其中,目标调节开度与冷却水路一一对应设置;温感驱动装置10与调节阀20传动连接,在不同的预设温度下,温感调控装置10带动调节阀20运动,以使多条冷却水路呈现部分打开状态或部分关闭状态。

37.在一个可选的实施方式中,在不同预设温度下,温感调控装置10带动调节阀20运动至不同目标调节开度,以使多条冷却水路中的至少一条冷却水路与进水口60导通。

38.在本技术实施例中,温感驱动装置10中设置有温感膨胀件,其中,温感膨胀件具有热胀冷缩的作用,以使温感驱动装置10也具有热涨冷缩的作用,在发动机运行过程中,发动机机体内的液体环境的温度升高,以使温感驱动装置10受热膨胀,在不同预设温度下,温感驱动装置10膨胀的体积大小不一,进而温感驱动装置10带动调节阀20运动至不同目标调节开度,以使多条冷却水路呈现部分打开状态或部分关闭状态。

39.调节阀20上设置有与多条冷却水路对应的多种目标调节开度,调节阀20在温感驱动装置10带动下,调节阀20运动至不同目标调节开度,其中,当调节阀20处于不同目标调节开度时,调节阀20能够使至少一条冷却水路与进水口导通,实现对发动机中液体环境温度的调控,避免在发动机运行过程中产生早燃或爆震等问题,破坏发动机,进而降低车辆油耗。

40.在实际应用中,多条冷却水路可以包括第一冷却水路30、第二冷却水路31和第三冷却水路32,其中,第一冷却水路30为大循环水路,大循环水路用于在发动机所处的液体环境的温度升高至第一预设温度时,将发动机燃烧产生的热量带走一大部分,以便保证正常的燃烧,避免发动机在运行过程中产生早燃或爆震现象;第二冷却水路31为暖风水路,暖风水路用于在发动机所处的液体环境的温度升高至第二预设温度时,通过暖风水路中的暖风散热器提供热风吹拂,为发动机所处的液体环境提供一部分热量,以便提高驾驶舒适性;第三冷却水路32为小循环水路,小循环水路用于在发动机所处的液体环境的温度升高至第三预设温度时,将发动机燃烧产生的热量带走一小部分,以便保证正常的燃烧,避免发动机在运行过程中产生早燃或爆震现象。

41.当发动机所处的液体环境的温度在不同预设温度下,温感调控装置10带动调节阀

20运动至不同目标调节开度,以使对应的冷却水路与进水口60导通,具体的,在发动机所处的液体环境的温度升高至第二预设温度时,温感调控装置10膨胀,带动调节阀20运动至第二目标调节开度,第二冷却水路31导通,进而通过暖风水路中的暖风散热器提供热风吹拂,为发动机所处的液体环境提供一部分热量,以便提高驾驶舒适性;在发动机所处的液体环境的温度升高至第三预设温度时,温感调控装置10膨胀,带动调节阀20运动至第三目标调节开度,第三冷却水路32导通,将发动机燃烧产生的热量带走一小部分,以便保证正常的燃烧,避免发动机在运行过程中产生早燃或爆震现象;在发动机所处的液体环境的温度升高至第一预设温度时,温感调控装置10膨胀,带动调节阀20运动至第一目标调节开度,第一冷却水路30导通,以便将发动机燃烧产生的热量带走一大部分,保证正常的燃烧,避免发动机在运行过程中产生早燃或爆震现象。

42.需要说明的是,第二预设温度小于第三预设温度,第三预设温度小于第一预设温度,当调节阀20运动至第二目标调节开度时,能够使第二冷却水路31导通,当调节阀20运动至第三目标调节开度时,能够使第二冷却水路31和第三冷却水路32导通,当调节阀20运动至第一目标调节开度时,能够使第二冷却水路31、第三冷却水路32和第一冷却水路30导通。

43.在一个可选的实施方式中,当调节阀20位于不同的目标调节开度时,多条冷却水路呈现部分打开状态或部分关闭状态。

44.在本实施例中,调节阀20可以包括多个,其多个调节阀20分别对应于不同的冷却水路,通过调节不同的调节阀20,控制其对应的冷却水路的状态,具体的,在不同的预设温度下,温感调控装置10分别带动多个调节阀20运动至不同目标开度,以使调节阀20处于目标开度的冷却水路,呈现打开状态或关闭状态。

45.本技术通过设置温感驱动装置10和调节阀20,其中,温感驱动装置10与调节阀20传动连接,调节阀20上设置有与多条冷却水路对应的多种目标调节开度,在不同预设温度下,温感调控装置10带动调节阀20运动至不同目标调节开度,以使对应的冷却水路与进水口导通,上述技术方案通过机械结构实现调度开度的调控,进而实现对发动机中液体环境温度的调控,进而降低车辆油耗。

46.在一个可选的实施方式中,温感驱动装置10与调节阀20间设置有连接组件,温感驱动装置10通过连接组件与调节阀20传动连接。

47.在一个可选的实施方式中,连接组件包括齿条40和与齿条40相匹配的齿轮41,齿条40与温感驱动装置10固定连接,齿轮41与调节阀20传动连接;在预设温度下,温感驱动装置10带动齿条40移动,进而带动齿轮41与调节阀20协同转动。

48.在一个可选的实施方式中,调节阀20为球阀。

49.在本技术实施例中,当温感驱动装置10受热膨胀时,带动齿条40移动,齿条40与齿轮41间通过啮合传动连接,齿轮41与调节阀20传动连接,具体的,可以在调节阀20上设置有与齿轮41啮合传动的调节齿轮,亦或是齿轮41直接与调节阀20的阀芯连接,此时,齿轮41作为调节阀20的调钮,在温感驱动装置10带动齿条40移动时,进而带动齿轮41与调节阀20协同转动至预设角度。

50.在一个可选的实施方式中,温感驱动装置10包括温感膨胀件,温感膨胀件在不同预设温度下体积不同,以使温感驱动装置10带动调节阀20运动至不同目标调节开度。

51.本技术实施例中,温感膨胀件具有热涨冷缩的作用,在温感膨胀件受热膨胀时,温

感驱动装置10也受热膨胀,在发动机运行过程中,发动机所在处的液体环境的温度逐渐升高,温感驱动装置10受热膨胀,在不同预设温度下,温感驱动装置10的体积不同,当温感驱动装置10膨胀至不同的体积时,带动调节阀20运动至不同目标调节开度,

52.实际应用中,参见图2,在发动机所处的液体环境的温度升高至第二预设温度时,温感驱动装置10膨胀至第二预设体积,进而带动调节阀20转动至第二目标调节开度,以使对应的冷却水路导通,其中,第二预设温度为60℃时,第二目标调节开度为20度,第二冷却水路31导通;参见图3,在发动机所处的液体环境的温度升高至第三预设温度时,温感驱动装置10膨胀至第三预设体积,进而带动调节阀20转动至第三目标调节开度,其中,第三预设温度为80℃时,第三目标调节开度为80度,第二冷却水路31和第三冷却水路32导通;参见图4,在发动机所处的液体环境的温度升高至第一预设温度时,温感驱动装置10膨胀至第一预设体积,进而带动调节阀20转动至第一目标调节开度,其中,第一预设温度为100℃时,第三目标调节开度为150度,第二冷却水路31、第三冷却水路32和第一冷却水路30导通,实现对发动机内液态环境的温度调控。

53.在一个可选的实施方式中,温度调控装置还包括常通水路33,常通水路33的一端与进水口60连通,常通水路33的另一端与对应的出水管道连通。

54.在一个可选的实施方式中,常通水路33的直径小于等于3毫米。

55.在本技术实施例中,直径小于等于3毫米的常通水路33在整个发动机运行过程中为常通状态,冷却液从进水口60进入常通水路33中,进而从常通水路33流出循环,用于确保设置在发动机中的水温检测装置不报错。

56.以下结合图1-图4,介绍本技术实施例提供的用于发动机的温度调控装置的温度调控过程进行详细说明。

57.在发动机运行的过程中,尤其是在寒冷的冬季,发动机机体温度较低,发动机燃烧较差,需要快速升温,以保证良好的燃烧,降低排放和油耗,此时发动机机体的温度应尽可能少的传递到其他位置,但也需要有一定的水流量,即冷却水循环过程,其目的为:一是避免造成局部过热,二是使冷却液温度均匀升高,为下一步开启做准备,三是使水温传感器测量准确。

58.实际应用中,在发动机运行的过程中,冷却液从温度调控装置的进水口60进入至温度调控装置内部,在整个发动机运行过程中,冷却液均从进水口60进入常通水路33中,进而从常通水路33流出循环,用于确保设置在发动机中的水温检测装置不报错。如图2所示,当发动机持续运行时,发动机所处的液态环境的温度升高至60℃时,温感驱动装置10膨胀至第二预设体积,带动调节阀20转动20度,此时,第二冷却水路31导通,进而通过第二冷却水路31中的暖风散热器提供热风吹拂,为发动机所处的液体环境提供一部分热量,以便提高驾驶舒适性;如图3所示,当发动机所处的液态环境的温度持续升高至80℃时,温感驱动装置10膨胀至第三预设体积,带动调节阀20转动80度,此时,第三冷却水路32导通,将发动机燃烧产生的热量带走一小部分,以便保证正常的燃烧,避免发动机在运行过程中产生早燃或爆震现象,与此同时,第二冷却水路31为常通状态;如图4所示,当发动机所处的液态环境的温度持续升高至100℃时,温感驱动装置10膨胀至第一预设体积,带动调节阀20转动150度,此时,第一冷却水路30导通,以便将发动机燃烧产生的热量带走一大部分,保证正常的燃烧,避免发动机在运行过程中产生早燃或爆震现象,与此同时,第二冷却水路31和第三

冷却水路32为常通状态。

59.同理,当发动机停止运行时,发动机所处的液态环境的温度降低时,温感驱动装置10遇冷收缩,温感驱动装置10的体积逐渐变小,进而带动调节阀20向反方向转动,在发动机所处的液态环境的温度持续降低时,温感调控装置10带动调节阀20转动,在不同预设温度下,温感调控装置10带动调节阀20转动至不同目标调节开度,以使对应的冷却水路与进水口60关闭,具体的,首先,温感调控装置10在小于第一预设温度时,带动调节阀20转动至第一体积,第一冷却水路30关闭,接着,温感调控装置10在小于第三预设温度时,带动调节阀20转动至第三体积,第三冷却水路32关闭,最后,温感调控装置10在小于第二预设温度时,带动调节阀20转动至第二体积,第二冷却水路31关闭。如此往复,实现对发动机中液体环境温度的调控,进而降低车辆油耗。

60.由本技术实施例的上述技术方案可见,本技术具有如下有益效果:

61.1、本技术通过设置温感驱动装置和调节阀,其中,温感驱动装置与调节阀传动连接,调节阀上设置有与多条冷却水路对应的多种目标调节开度,在不同预设温度下,温感调控装置带动调节阀运动至不同目标调节开度,以使对应的冷却水路与进水口导通,上述技术方案通过机械结构实现调度开度的调控,进而实现对发动机中液体环境温度的调控,进而降低车辆油耗。

62.2、本技术公开的用于发动机的温度调控装置,不需要额外的控制系统与动力源,仅仅通过机械结构便可以实现对发动机中液体环境的温度调控,简单易操作,便于实现。

63.3、本技术中的用于发动机的温度调控装置的结构简单,使用寿命长,不易损坏。

64.实施例2:

65.在本技术实施例中,请参阅图5-图8,下面结合图5-图8对本技术实施例提供的用于发动机的温度调控装置进行详细的说明,以下基于上述技术方案介绍本技术的具体实施例。本实施例基于实施例1的方案,相似之处在此不再赘述。

66.本技术实施例提供了一种用于发动机的温度调控装置,包括进水口60、温感驱动装置10、调节阀20和多条冷却水路。

67.其中,调节阀20设置于进水口60与多条冷却水路的进水端之间;调节阀20设置有与多条冷却水路对应的多种目标调节开度,其中,目标调节开度与冷却水路一一对应设置;温感驱动装置10与调节阀20传动连接,在不同的预设温度下,温感调控装置10带动调节阀20运动,以使多条冷却水路呈现部分打开状态或部分关闭状态。

68.在一个可选的实施方式中,在不同预设温度下,温感调控装置10带动调节阀20运动至不同目标调节开度,以使多条冷却水路中的至少一条冷却水路与进水口60导通。

69.在一个可选的实施方式中,调节阀20为球阀,也可以为其他调节阀,在此不做具体的限定。

70.在一个可选的实施方式中,温感驱动装置10与调节阀20间弹性连接,在不同预设温度下,温感驱动装置10推动调节阀20沿预设方向移动至不同目标调节开度,以使调节阀20与多条冷却水路中的至少一条冷却水路导通。

71.在一个可选的实施方式中,调节阀20上设置有多个出水口,在调节阀20移动至不同目标调节开度时,多个出水口中的至少一个出水口与对应的冷却水路配合。

72.在本技术实施例中,温感驱动装置10与调节阀20弹性连接,当温感驱动装置10受

热膨胀时,推动调节阀20沿预设方向移动至不同目标调节开度,以使不同目标调节开度所对应的冷却水路导通。

73.具体的,多个出水口包括第一出水口50、第二出水口51和第三出水口52,当温感驱动装置10受热膨胀至第四预设体积时,推动调节阀20移动至第四目标调节开度,第一冷却水路30与第一出水口50匹配,第一冷却水路30导通;当温感驱动装置10受热膨胀至第五预设体积时,推动调节阀20移动至第五目标调节开度,第二冷却水路31与第二出水口51匹配,第二冷却水路31导通,需要说明的是,在第二冷却水路31导通时,第一冷却水路30也导通;当温感驱动装置10受热膨胀至第六预设体积时,推动调节阀20移动至第六目标调节开度,第三冷却水路32与第三出水口52匹配,第三冷却水路32导通,需要说明的是,在第三冷却水路32导通时,第二冷却水路31和第一冷却水路30均处于导通的状态。

74.需要说明的是,第四预设体积小于第五预设体积,第五预设体积小于第六预设体积,第一出水口50大于第二出水口51,第二出水口51大于第三出水口52。

75.在一个可选的实施方式中,温感驱动装置10包括温感膨胀件,温感膨胀件在不同预设温度下体积不同,以使温感驱动装置10带动所述调节阀20运动至不同目标调节开度。

76.在一个可选的实施方式中,温度调控装置还包括常通水路33,常通水路33的一端与进水口60连通,常通水路33的另一端与对应的出水管道连通。

77.在一个可选的实施方式中,常通水路33的直径小于等于3毫米。

78.在本技术实施例中,直径小于等于3毫米的常通水路33在整个发动机运行过程中为常通状态,冷却液从进水口60进入常通水路33中,进而从常通水路33流出循环,用于确保设置在发动机中的水温检测装置不报错。

79.以下结合图5-图8,介绍本技术实施例提供的用于发动机的温度调控装置的温度调控过程进行详细说明。

80.在发动机运行的过程中,尤其是在寒冷的冬季,发动机机体温度较低,发动机燃烧较差,需要快速升温,以保证良好的燃烧,降低排放和油耗,此时发动机机体的温度应尽可能少的传递到其他位置,但也需要有一定的水流量,即冷却水循环过程,其目的为:一是避免造成局部过热,二是使冷却液温度均匀升高,为下一步开启做准备,三是使水温传感器测量准确。

81.实际应用中,在发动机运行的过程中,冷却液从温度调控装置的进水口60进入至温度调控装置内部,在整个发动机运行过程中,冷却液均从进水口60进入常通水路33中,进而从常通水路33流出循环,用于确保设置在发动机中的水温检测装置不报错。如图6所示,当发动机持续运行时,发动机所处的液态环境的温度升高至60℃时,温感驱动装置10膨胀至第四预设体积,推动调节阀20移动至第四目标调节开度,此时,第二冷却水路31导通,进而通过第二冷却水路31中的暖风散热器提供热风吹拂,为发动机所处的液体环境提供一部分热量,以便提高驾驶舒适性;如图7所示,当发动机所处的液态环境的温度持续升高至80℃时,温感驱动装置10膨胀至第五预设体积,推动调节阀20移动至第五目标调节开度,此时,第三冷却水路32导通,将发动机燃烧产生的热量带走一小部分,以便保证正常的燃烧,避免发动机在运行过程中产生早燃或爆震现象,与此同时,第二冷却水路31为常通状态;如图8所示,当发动机所处的液态环境的温度持续升高至100℃时,温感驱动装置10膨胀至第六预设体积,带动调节阀20推动至第六目标调节开度,此时,第一冷却水路30导通,以便将

发动机燃烧产生的热量带走一大部分,保证正常的燃烧,避免发动机在运行过程中产生早燃或爆震现象,与此同时,第二冷却水路31和第三冷却水路32为常通状态。

82.同理,当发动机停止运行时,发动机所处的液态环境的温度降低时,温感驱动装置10遇冷收缩,温感驱动装置10的体积逐渐变小,进而带动调节阀20向反方向推动,在发动机所处的液态环境的温度持续降低时,温感调控装置10推动调节阀20至不同的目标调节开度,在不同预设温度下,温感调控装置10带动调节阀20转动至不同目标调节开度,以使对应的冷却水路与进水口60关闭,具体的,首先,温感调控装置10在小于第一预设温度时,带动调节阀20推动至第六预设体积,第一冷却水路30关闭,接着,温感调控装置10在小于第三预设温度时,带动调节阀20推动至第五预设体积,第三冷却水路32关闭,最后,温感调控装置10在小于第二预设温度时,带动调节阀20推动至第四预设体积,第二冷却水路31关闭。如此往复,实现对发动机中液体环境温度的调控,进而降低车辆油耗。

83.由本技术实施例的上述技术方案可见,本技术具有如下有益效果:

84.1、本技术通过设置温感驱动装置和调节阀,其中,温感驱动装置与调节阀传动连接,调节阀上设置有与多条冷却水路对应的多种目标调节开度,在不同预设温度下,温感调控装置带动调节阀运动至不同目标调节开度,以使对应的冷却水路与进水口导通,上述技术方案通过机械结构实现调度开度的调控,进而实现对发动机中液体环境温度的调控,进而降低车辆油耗。

85.2、本技术公开的用于发动机的温度调控装置,不需要额外的控制系统与动力源,仅仅通过机械结构便可以实现对发动机中液体环境的温度调控,简单易操作,便于实现。

86.3、本技术中的用于发动机的温度调控装置的结构简单,使用寿命长,不易损坏。

87.本技术实施例中还提供了一种车辆,所述车辆用于承载并执行上述用于发动机的温度调控装置,所以在本技术实施例中的车辆应具有上述用于发动机的温度调控装置的技术效果,在此不再赘述。

88.虽然本技术已经通过优选实施例进行了描述,然而本技术并非局限于这里所描述的实施例,在不脱离本技术范围的情况下还包括所作出的各种改变以及变化。

89.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1